Franke solventa el problema planteado por Kronen para una cortadora en espiral de alimentos

Un desafío se convierte en una historia de éxito: Después de probar con diferentes fabricantes, Kronen GmbH encontró el aliado adecuado en Franke, quien mediante la fabricación de un sofisticado rodamiento consiguió llevar a cabo el movimiento rotativo necesario.

Kronen desarrolla y fabrica máquinas y líneas completas para el procesado de comida. Entre ellas se incluyen las funciones de corte, lavado, pelado y embalaje, entre otras. Sebastian Serrer, ingeniero de diseño en kronen explica; “La calidad y aptitud de nuestra empresa se valora en todo el mundo. Por eso nuestro nivel de exigencia se mantiene muy alto. Nuestros clientes encuentran en Kronen la máquina perfecta para los productos que procesan”.

Condiciones exigentes para rodamientos

Una de estas máquinas es la cortadora en espiral SP150, que corta fruta y verdura de manera continúa, de manera que el resultado final son largas tiras con forma de espagueti. “Puede transformar a gran velocidad una calabaza con forma de cacahuete de 15 cm de diámetro en 16 metros de espira, por ejemplo”, explica Sebastian Serrer. Actualmente estas máquinas son importantes debido al auge de los noodles bajos en carbohidratos de verduras, por ejemplo.

Fabricar una máquina que pueda hacer este estilo de corte tan artístico, no es una tarea sencilla. Esta complejidad ataña también a cada componente que integra la máquina. Por ejemplo, los rodamientos que guían la herramienta de corte debían cumplir varias características. El rango de temperatura era un valor crítico. Un sobrecalentamiento del rodamiento hubiera influido negativamente en la calidad de los alimentos procesados, y por lo tanto, tenía que evitarse esto a toda costa.

Además, debían solventarse otros desafíos. Sebastian Serrer explica como la suciedad seguía entrando dentro de los rodamientos convencionales, y como los procesos de limpieza continuos en el rodamiento, a base de chorros de vapor y agua, hacían que estos se dañasen. Sin embargo, los estándares de higiene en la industria alimentaria son muy elevados, y tampoco podía considerarse espaciar los intervalos de limpieza.

Franke con un nuevo enfoque de diseño

Donde los rodamientos convencionales no fueron suficiente, Franke ofreció una solución más avanzada gracias a la flexibilidad que supuso el diseño con rodamiento de alambres. En el caso del proyecto de Kronen, muchos problemas debían solucionarse a la vez: el calor generado, la velocidad, la higiene, tensiones, rodadura suave y esperanza de vida alta.

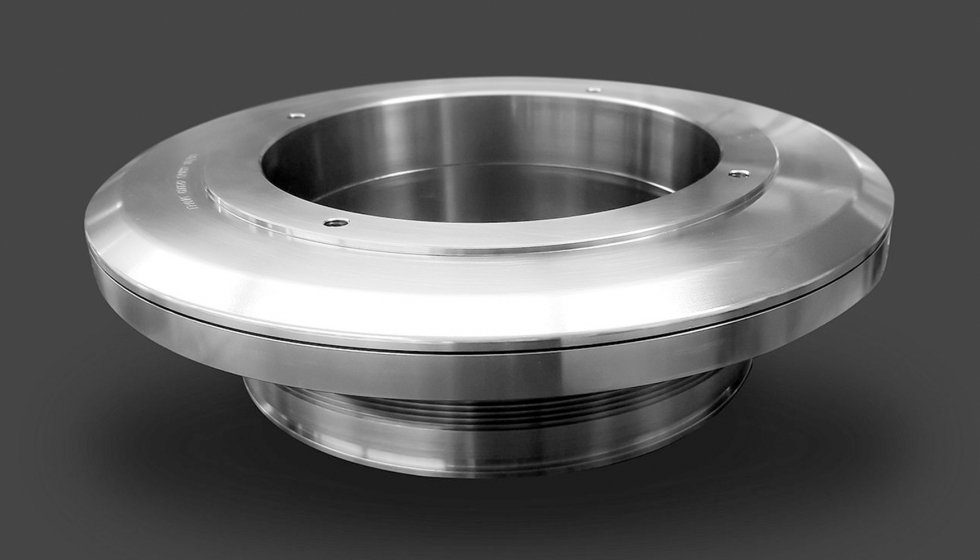

Franke consiguió cumplir con todos estos requisitos con una corona completa a medida, integrando el característico rodamiento de alambres interno. La corona guía el movimiento rotativo del sistema de corte. El producto final se transporta fuera a través del agujero central de la corona. Según Sebastian Serrer, la solución aportada por Franke es la primera que cumple con todos los requisitos, manteniendo además una larga vida útil. Además, la máquina es muy rápida, llegando a velocidades de hasta 690 rpm. Según Michael Bärstecher, asesor técnico de Franke, llevó algún tiempo probar diferentes ideas de construcción, especialmente por el problema de la contaminación y limpieza, hasta que se encontró la solución ideal. El rodamiento debía ser compacto ya que de lo contrario la esperanza de vida de la máquina podría verse reducida.

El sello laberíntico no permite entrar nada

Tras muchas pruebas, se vio que la opción en acero inoxidable sería la mejor en este caso. Como protección, principalmente durante las tareas de limpieza con chorros de vapor y agua, se necesitaba un nuevo concepto. El resultado fue el uso de sello laberíntico. Este previene de una manera segura que los residuos de comida, vapor, agua o agentes de limpieza puedan penetrar en el rodamiento. Un diseño ingenioso que demuestra las fortalezas de Franke. “Para requerimientos especiales, ofrecemos soluciones únicas. Soluciones que siempre son la primera opción”, explica Michael Bärstecher, asesor técnico de Franke.

Pasamos el test de resistencia

En el primer test práctico bajo condiciones duras pudo verse que el diseño de Franke daba la talla. Sebastian Serrer explica que un cliente probó la corona durante 16 horas al día para comprobar el aguante. Tras medio año, la corona parecía nueva. El segundo prototipo fue testado directamente en las instalaciones de Kronen, en una prueba que duró 6 semanas, 24 horas al día continuas de funcionamiento. Esta prueba también fue superada fácilmente por la corona Franke, pudiendo verificar que el rodamiento de alambres interno estaba intacto. Esto llevó a Kronen a adaptar la solución de corona Franke como el estándar para esta maquinaria de corte en espiral.

Más beneficios a través del reacondicionamiento

El diseño Franke ofrece un beneficio más ya que si la corona completa alcanza su ciclo final de vida, puede sencillamente ser reacondicionada. Esto supone un doble beneficio; por un lado un menor gasto pero también más sustentabilidad. En el caso de desgaste del rodamiento, la carcasa circundante permanece intacta por lo que solo el rodamiento de alambres interno deberá ser sustituido.

La cooperación funcionó como un reloj

Sebastian Serrer comenta: “En Franke, encontramos un partner con experiencia y un apoyo excelente. En todas las áreas como cálculo, diseño o en temas como intervalos de lubricación, todo fue rápido y fluido. La propuesta y la solución fueron exactamente lo que buscábamos. Siempre obtuvimos respuestas a nuestras preguntas. Podría decirse que funcionaron como un reloj, o como un buen rodamiento. Realmente una buena colaboración”.