Tesis doctorales: ¡y dicen que no se implican con la industria!

La realización de una Tesis Doctoral se ha relacionado tradicionalmente como el paso preparatorio de un estudiante hacia una carrera de investigación dentro del ámbito universitario para realizar actividades académicas como la docencia o desarrollando proyectos que aumenten el conocimiento dentro de las diferentes áreas del conocimiento. Pero en el caso concreto de las Ingenierías, a diferencia de las Ciencias Puras, su razón de ser es la aplicación práctica del conocimiento y esto se facilita si los entornos industriales son receptivos a este tipo de formación, sobre todo si existe un interés común por parte de los diferentes actores socioeconómicos en potenciar las áreas de I+D+i. Hoy existen ya buenos ejemplos en nuestro país, y en el País Vasco concretamente, de colaboración entre la Empresa y la Universidad. Esa cercanía está muy patente entre la UPV/EHU y el sector aeronáutico, materializándose en el Centro de Fabricación Avanzada Aeronáutica.

Con el fin de perpetuar su labor académica, las Universidades deben retener el talento para transmitir sus conocimientos a las siguientes generaciones de estudiantes desde el nivel de máxima excelencia, pero hay que tener en cuenta que no tienen capacidad para desarrollar las carreras investigadoras de la totalidad de estudiantes egresados a nivel de los estudios de Postgrado y que los centros de investigación administrados públicamente tampoco disponen de suficiente presupuesto para absorber esa demanda.

Si bien es cierto que no es necesario estar en posesión de un título de Doctor para acceder al mundo laboral industrial, esta opción se presenta muy interesante si tenemos en cuenta que un doctorando que realiza su trabajo de investigación en un entorno muy cercano al profesional o incluso dentro de él, se involucra en proyectos alineados con un determinado sector industrial, desarrolla habilidades de responsabilidad con los proyectos y adquiere, como se observa en la tabla 1, las capacidades que una empresa puede requerir, como el talento comunicativo, la orientación a objetivos o la capacidad para resolver problemas, que aportan un valor añadido. De hecho, el Doctorado Industrial es una modalidad que busca esa integración, ya que el estudiante investiga desde dentro de la empresa en algún proyecto propio que ésta desarrolla.

![Tabla 1. Competencias transversales demandadas por las empresas [1] Tabla 1. Competencias transversales demandadas por las empresas [1]](https://img.interempresas.net/fotos/2923916.jpeg)

Algunos estudios muestran que las empresas valoran la creatividad, la autonomía, el conocimiento de idiomas, así como las habilidades de comunicación, la adaptación y el trabajo en equipo [2]. Por otro lado, los ingenieros deben mejorar en habilidades de comunicación, negociación y liderazgo, mientras que la formación teórica se destaca como una buena cualidad [3].

Relación Universidad-Industria

Las distintas revoluciones industriales a lo largo de la historia se han reflejado en periodos en los que se producen grandes cambios a gran velocidad. Esta evolución se ve reflejada en la figura 1, donde se muestra cómo varía el peso específico de los diferentes factores de producción en función del periodo histórico.

![Figura 1. Importancia de los diferentes factores de producción [4] Figura 1. Importancia de los diferentes factores de producción [4]](https://img.interempresas.net/fotos/2923917.jpeg)

Actualmente, la globalización y el desarrollo de las tecnologías de la información constituyen una revolución industrial en la que la mano de obra física y la explotación del suelo van perdiendo importancia mientras que los factores relacionados con el conocimiento se vuelven preponderantes. Esto es así porque se explotan los activos intangibles de las organizaciones como la innovación, que mejora las tecnologías generando inversiones y aumentando la calidad de vida. La capacidad de innovación requiere la participación de todos los agentes implicados en la ciencia y la tecnología como las universidades, empresas, centros de investigación y administraciones [5].

El impulso de la tecnología a través del conocimiento y el capital humano fomentan el crecimiento, según las teorías de crecimiento endógeno [6], ya que de la interrelación entre la investigación y la industria surgen los efectos de difusión del conocimiento debido al ejercicio continuado del mismo, creando externalidades positivas de las que se benefician todos los participantes, ya que el conocimiento se acumula con la experiencia. La I+D+i generada de las interrelaciones institucionales tiende a estar limitada geográficamente en una determinada región y los parques tecnológicos suelen ser un foco de esta difusión interna.

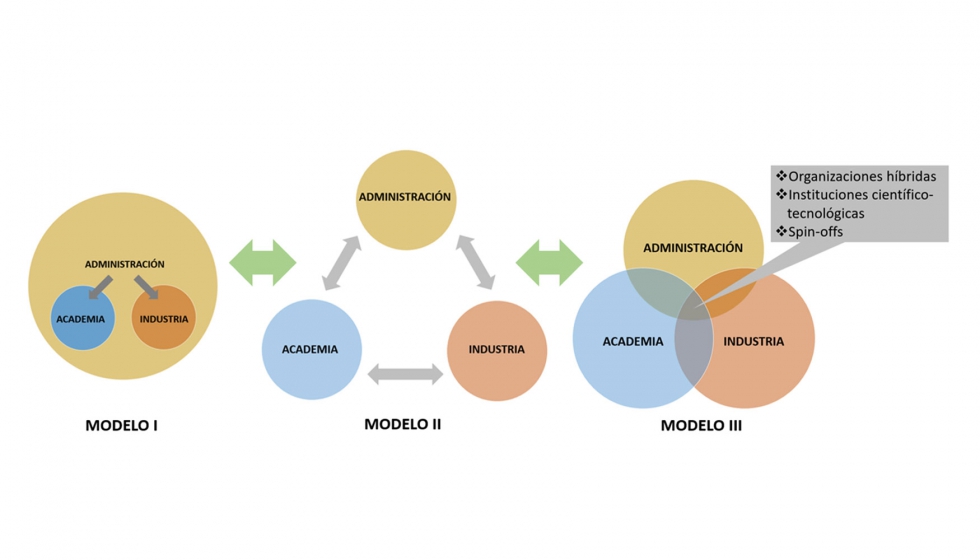

La universidad desempeña un papel muy importante ya que impulsa iniciativas basadas en el conocimiento y las alianzas estratégicas entre empresas con distintos niveles de tecnología y los grupos de investigación académica. Ciertos autores sugieren los distintos estadios del Modelo de la Triple Hélice, presentados en la Figura 2, para identificar las relaciones entre los agentes que intervienen en el conocimiento [7].

En un primer escenario, característico de los antiguos países socialistas de la Europa del este, el estado contiene al mundo industrial y al académico, y dirige la manera en que deben relacionarse. Se considera un modelo obsoleto.

En un segundo contexto se asume que la empresa, la universidad y la administración están claramente separadas y definidas y se establecen relaciones bidireccionales entre ellas, pero reafirmando su autonomía individual. Se trata en este caso de un modelo típico de las economías capitalistas de libre mercado, donde se evita el intervencionismo del gobierno.

El tercer tipo de modelo es hacia donde se tiende en las economías occidentales, en el que las tres instituciones no es que se relacionen, sino que se superponen asumiendo unas el papel de las otras, donde se genera la unión y concordancia para impulsar la innovación. El efecto de esta superposición es la creación de diferentes organizaciones híbridas, centros científico-tecnológicos y spin-offs que sirven de plataforma de enlace entre las esferas del conocimiento. La implicación del gobierno es fundamental a la hora de activar los instrumentos fiscales y la legislación que favorezcan los vínculos entre la empresa y la universidad.

El papel de la Universidad

Según el modelo de la Triple Hélice descrito anteriormente, los sistemas de innovación en la sociedad son el Estado, la Industria y junto a ellos la Universidad, generadora de capital humano y de conocimiento científico. Esta evolución en los modelos de relación entre los distintos agentes de la sociedad, a veces tiene sus detractores desde las Universidades en cuanto a la posible pérdida de independencia por la tendencia del enfoque hacia el mundo industrial, atribución que puede resultar también inconveniente para el sector industrial en cuanto a la creación de pequeñas empresas derivadas del entorno académico, que pueden entrar en competición [8].

La Universidad del País Vasco ha tomado cartas para aumentar la eficiencia del conocimiento científico-técnico, atendiendo a las necesidades de la sociedad sin retener dicho conocimiento. Como resultado de este refuerzo en la gestión han surgido diferentes actividades derivadas como son la creación de spin-off, la participación en ferias de carácter tecnológico o la creación de Grupos Universitarios Multidisciplinares formados por docentes de diferentes y cuyo objetivo es participar como eslabón del conocimiento tecnológico entre las Universidades y las áreas relacionadas con los sectores empresariales, centros tecnológicos, instituciones públicas y clústeres.

Grupo de Fabricación de Alto Rendimiento y Aula de Máquina-Herramienta:

Las sinergias entre la Universidad y la empresa son muy importantes para fortalecer la competitividad y la sostenibilidad del tejido empresarial. Aunque no siempre se consigue este objetivo, porque uno de los problemas es que la empresa y la universidad funcionan a distinto ritmo, algunas universidades se esfuerzan en gran medida en acercarse a la realidad empresarial, enfocando su investigación y docencia hacia el desarrollo económico de su región y las estrategias para conocer esta realidad son cada vez mayores.

El Grupo de Fabricación de Alto Rendimiento y el Aula de Máquina-Herramienta, ambos pertenecientes al Departamento de Ingeniería Mecánica de la Escuela de Ingeniería de Bilbao, están constituidos por personal investigador docente y estudiantes de diversos niveles de grado. El primero de ellos centra sus investigaciones en procesos avanzados de fabricación como fresado de alta velocidad, procesos de láser, electroerosión, rectificado, simulación, técnicas CAD/CAM. Los alumnos de grado, máster y doctorandos en formación pueden finalizar sus estudios en el ámbito de la fabricación Industrial. El Aula de Máquina-Herramienta, como su nombre indica, se centra en el ámbito del mecanizado, que tiene una gran tradición e importancia estratégica en la sociedad industrial del País Vasco. Para ello cuenta con centros de mecanizado de alta velocidad y de 5 ejes, tornos, sistemas de adquisición de fuerzas, laboratorio de metrología, herramientas y utillajes. Aquí los alumnos de 5° curso obtienen un título propio vinculado al grado de Ingeniería y realizan prácticas en empresas y centros tecnológicos. El taller de estos dos grupos está dotado de tecnología de calidad en máquinas y sistemas de instrumentación para la obtención de datos de los procesos de ensayo.

La consecuencia de estas iniciativas es una cantidad elevada de publicaciones científicas debido a la calidad de sus trabajos, muchos de ellos enfocados en la innovación industrial lo que produce fuertes relaciones con empresas nacionales, por lo que el resultado de la investigación no solo es de aplicación docente sino también en proyectos de transferencia del conocimiento.

Organizaciones sectoriales del País Vasco

Los entornos industriales cambiantes, producto de la globalización, producen inestabilidad en la supervivencia de pequeñas y medianas empresas. Esto ha provocado que las administraciones pongan sobre la mesa políticas para la mejora de la competitividad fomentando la creación de redes de cooperación e impulsando la financiación local para fortalecer los diferentes sectores presentes en una región o zona geográfica. Los clústeres [9], o concentraciones de empresas, se producen en una región concreta donde es importante algún recurso, bien natural o de talento, de información o de capital riesgo y las empresas se localizan cerca de sus competidores. En ocasiones, esta concentración no es casual, sino que son iniciativas para la cooperación empresarial y la revitalización de la industria tradicional en regiones donde se ha ido perdiendo competitividad debido a las dinámicas de los mercados internacionales. Un ejemplo en el País Vasco es la industria de la matricería, de gran esplendor en los años 70, pero que progresivamente ha ido desapareciendo debido a la imposibilidad competitiva con el mercado asiático surgido en los años 90 en la tercera ola de globalización, hasta nuestros días en que importantes empresas de ese sector amenazan con la desaparición.

A raíz del Programa de Competitividad del Gobierno Vasco en los años 90, diseñado en colaboración con Michael Porter (académico estadounidense conocido por sus teorías económicas y conceptos de estrategia y ventaja competitiva), se crearon las organizaciones sectoriales o clústeres en las que se concentran las pequeñas y medianas empresas, universidades e instituciones con intereses en sectores concretos para poder hacer frente de manera conjunta a los cambios en las dinámicas de los mercados [10]. Se definieron diferentes sectores, algunos más tradicionales y otros más innovadores, considerando 11 de ellos como prioritarios y estratégicos (aeronáutico, componentes de automoción, electrodomésticos, energía, máquina-herramienta, medio ambiente, papel, tecnologías de la información, marítimo, portuario y conocimiento en gestión empresarial).

Por citar algunos de ellos, los clústeres de máquina-herramienta, automoción y aeronáutica pueden tener una mayor afinidad con las escuelas de Ingeniería, debido al ámbito de sus líneas de investigación.

- La Asociación Española de Fabricantes de Máquina-Herramienta, AFM, es anterior a la creación de los clústeres debido a ser una industria con gran tradición en el País Vasco y hoy en día es uno de los más importantes de toda la Unión Europea.

- La Agrupación Clúster Industrias y Componentes de Automoción Euskadi, ACICAE, reúne a más de cien empresas mejorando la competitividad del sector desde 1993.

- La asociación Clúster de Aeronáutica y Espacio del País Vasco, HEGAN, se creó a principios de los 90 para representar y dinamizar el sector.

Doctorandos CFAA: Felipe Marin

Felipe Marin, realizó sus estudios de Ingeniería Automotriz y Maestría en Ingeniería y Ciencias Mecánicas en la Universidade Federal de Santa Catarina (Brasil). Se inició pronto en la carrera de investigación, ejerciendo como investigador junior desde el segundo año de carrera. Desarrolló proyectos en las áreas de recubrimiento y fabricación mecánica. En su proyecto de maestría, desarrolló un molde de inyección de plástico conteniendo canales complejos de refrigeración (conformal cooling), donde fueron aplicadas diversas técnicas de manufactura (con eliminación o aporte de material), simulación e inspección. Actualmente es estudiante de Doctorado y becario de Brasil haciendo investigación a tiempo completo en el Centro de Fabricación Avanzada Aeronáutica (CFAA), asociado al Departamento de Ingeniería Mecánica de la UPV/EHU. Su investigación está centrada en el área de fabricación mecánica, focalizado en estrategias de mecanizado y manufactura de geometrías complejas con paredes delgadas.

“Como estudiante e investigador he participado activamente en el proyecto ABIO, el cual consiste en el diseño y fabricación de un demostrador de carcasa aeronáutica a escala real a partir de un tocho de materia prima forjada, Figura 3. Para ello se han utilizado multitud de procesos, tecnologías y herramientas y hemos aportado en mayor o menor medida nuestro grano de arena los investigadores de todos los niveles, tanto Doctorados como Doctorandos y estudiantes de Máster del CFAA y del Grupo de Fabricación de Alto rendimiento. He colaborado también en otros proyectos en diseño y programación CAM, por ejemplo, el proyecto Taste-Completer (fabricación de un álabe aeronáutico con paredes delgadas) y Procoda con programación CAM en 5 ejes. Los proyectos desarrollados cuentan con importantes colaboraciones de empresas de herramientas, como son: Wolco, Izar, Sandvik y Kendu Tools, buscando la optimización de procesos en tiempos de fabricación y calidad de superficies”.

Doctorandos CFAA: Sara Sendino Mouliet

Tras finalizar sus estudios de ingeniería ambiental Sara Sendino Mouliet comenzó el master de Ingeniería de Materiales Avanzados, todo ello en la Escuela de Ingeniería de Bilbao (EHU/UPV). Fue en este máster donde se interesó por la fabricación aditiva y comenzó a hacer prácticas en el Centro de Fabricación Avanzada Aeronáutica para llevar a cabo así su trabajo Fin de Máster, en el que analizó la geometría más adecuada para poder realizar conductos internos en las piezas fabricadas mediante la tecnología L-PBF (Laser Powder Bed Fusion). Tras este trabajo, continuó este camino comenzando así la tesis.

“Con el doctorado intento entender mejor los factores que generan el mal acabado superficial y alta rugosidad de las piezas fabricadas empleando la tecnología L-PBF. Con esta temática he colaborado en diversos proyectos, pero además de ello a lo largo de la tesis he tenido la oportunidad de participar en otros proyectos que resumo a continuación, donde he podido aprender otros aspectos de esta tecnología”.

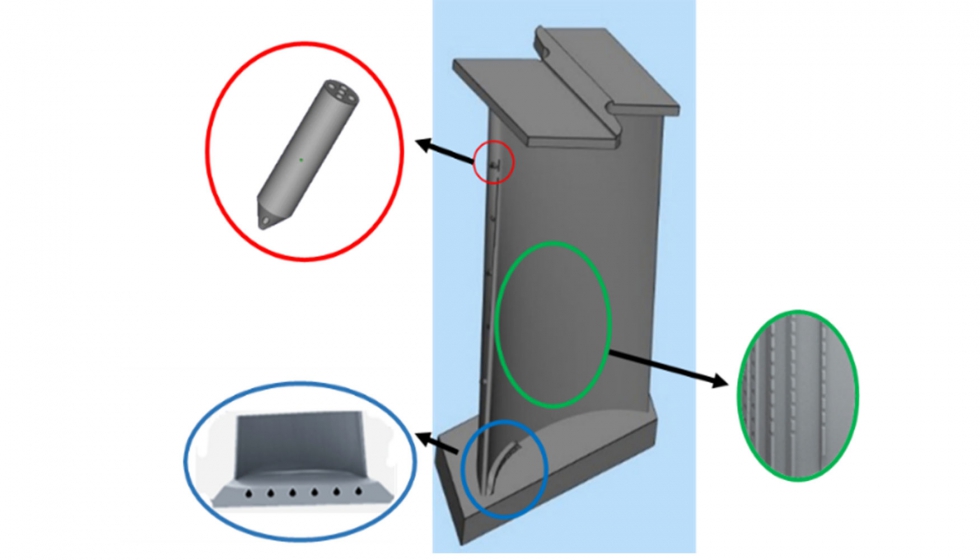

- Gracias a la libertad geométrica que permite la tecnología L-PBF, los álabes instrumentados parecen una geometría de gran interés para ser fabricados mediante fabricación aditiva. A menudo estos componentes debido a su complejidad son costosos de fabricar y llevan mucho tiempo. Pero la tecnología L-PBF permite fabricar conductos internos en las piezas, geometrías muy complejas o de dimensiones muy pequeñas que no podrían llegar a fabricarse de otra manera. Por ello, dentro del proyecto “Gertura” se estudiaron distintas geometrías de álabes instrumentados con sondas y se optimizaron los parámetros para poder garantizar su correcta fabricación.

Debe destacarse que tanto las sondas como los álabes instrumentados son geometrías retadoras para la fabricación mediante L-PBF.

Por un lado, las sondas son en general geometrías de dimensiones muy pequeñas lo que dificulta su fabricación y por ello para cumplir los requerimientos dimensionales de estas piezas es crucial optimizar los parámetros empleados en la fabricación.

Por otro lado, en el caso de los álabes instrumentados, la clave para su correcta fabricación y el aspecto que más dificultades presenta es su orientación en la plataforma, ya que si se desea fabricar el álabe sin emplear un gran número de soportes se compromete la base del componente alabeado y es este el que debe soportarse. Por ello, es crucial buscar la orientación óptima para poder minimizar la cantidad de soportes en todo el componente alabeado y prestar especial atención en los elementos más críticos.

Además de ello, uno de los mayores retos es la fabricación de componentes tan pequeños como son las sondas junto al alabe y garantizar que ambos elementos se fabriquen dentro de las dimensiones requeridas y sin necesitar excesivos soportes. Con este objetivo y con la intención de llegar a combinar procesos aditivos con procesos de extracción, se fabricaron piezas híbridas para así combinar las ventajas de ambos procesos. Así por ejemplo en el proyecto ‘Paradisse’ se combinaron procesos de mecanizado con la tecnología L-DED (Laser-Direct Energy Deposition).

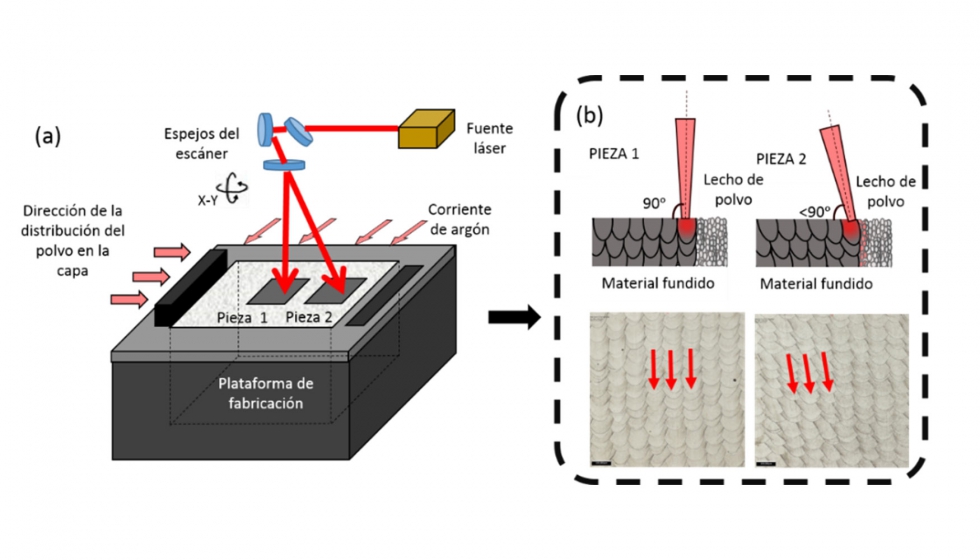

- A lo largo del proyecto ‘Qualyfam’ se ha estudiado la calidad de las piezas finales fabricadas mediante tecnologías aditivas metálicas. Dentro de este proyecto se ha analizado el acabado superficial de las piezas y se ha determinado la importancia que puede tener el ángulo de incidencia del láser en las piezas finales. En esta tecnología el escáner está situado sobre la parte central de la plataforma, y por lo tanto el láser incide única y completamente perpendicular en el centro de la plataforma, mientras que en los bordes de la plataforma incide con cierto ángulo, lo que provoca que las características de las piezas situadas en el centro de la plataforma y en los bordes sean distintas. Gracias al trabajo realizado a lo largo de este proyecto se pudo obtener una publicación en una revista de alto impacto [11], lo que muestra la simbiosis que puede existir entre el mundo académico e industrial.

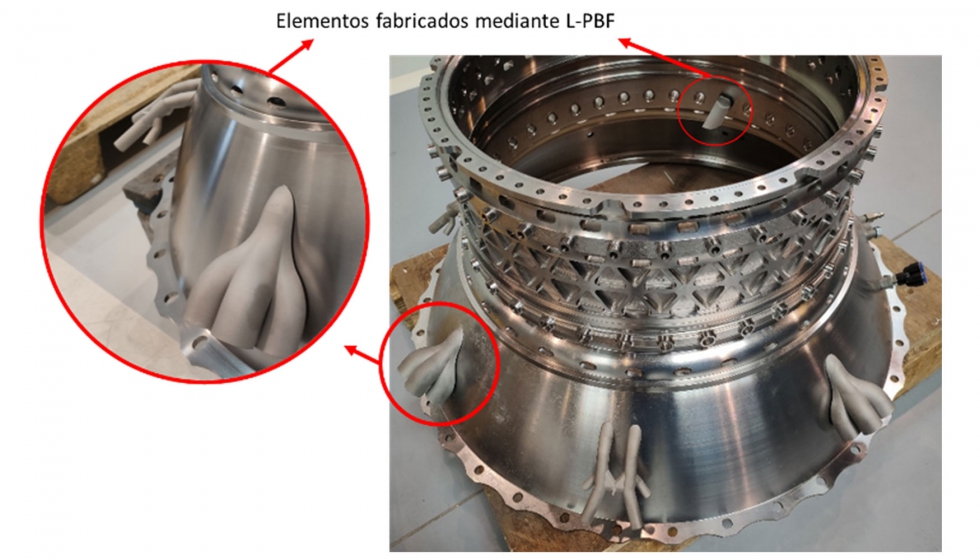

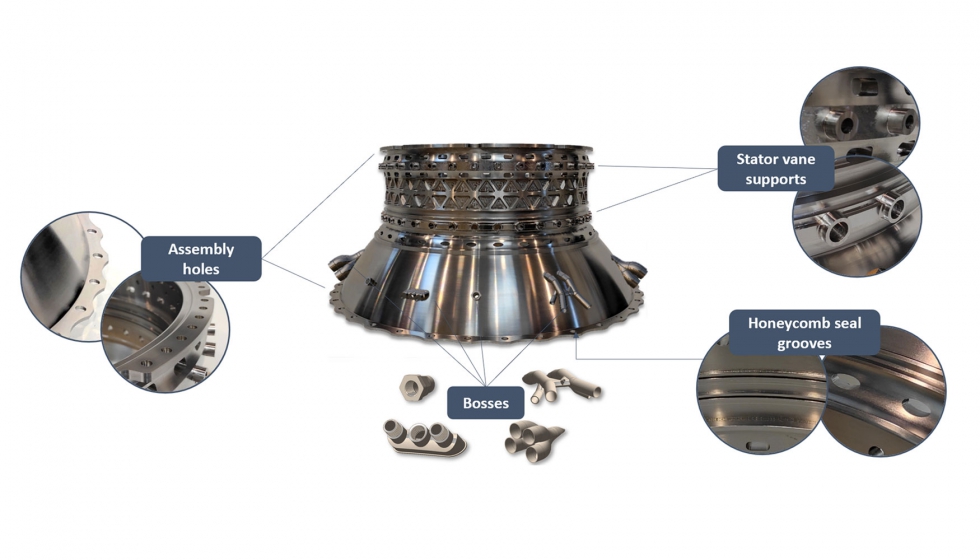

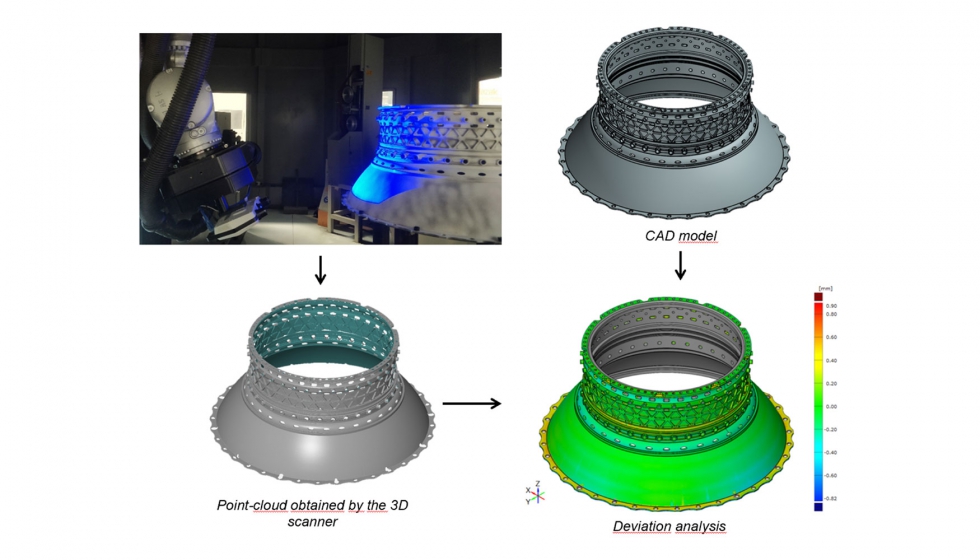

- Por otro lado, en colaboración con otros alumnos de doctorado se ha diseñado y fabricado una carcasa de turbina test, dentro del proyecto “ABIO”. En ella pueden apreciarse distintos mecanizados cilíndricos donde pueden introducirse componentes alabeados fabricados mediante la tecnología L-PBF. Se trata de una carcasa de turbina donde cada uno de los participantes ha podido aportar su conocimiento para desarrollar una parte concreta de ella. La carcasa primero debió ser diseñada y mecanizada. A continuación, se diseñaron los elementos aditivos que debían añadirse a la carcasa. Esta etapa de fabricación aditiva supuso un arduo trabajo, ya que debió compensarse la distorsión que los componentes sufrían a lo largo del propio proceso de fabricación, debido a tensiones térmicas. Para ello, los parámetros seleccionados jugaron un papel crucial, así como las correcciones propuestas por los compañeros de metrología, que fueron los encargados de indicarnos la magnitud de las correcciones que debían aplicarse.

Doctorandos CFAA: Leonardo Sastoque Pinilla

Leonardo Sastoque Pinilla es Ingeniero Aeronáutico, máster en Dirección de Proyectos Europeos de la UPV/EHU e investigador predoctoral del Centro de Fabricación Avanzada Aeronáutica. Adicionalmente se encuentra desarrollando su doctorado a tiempo completo en Ingeniería de proyectos desarrollando metodologías para la dirección de proyectos de I+D+i y el aprovechamiento de herramientas de Inteligencia Artificial aplicadas a la mejora en la gestión.

Está especializado en la gestión y desarrollo de proyectos de transformación digital e implementación de tecnologías 4.0. Cuenta con experiencia en ingeniería de procesos y proyectos, e implementación de sistemas de gestión. Ha contribuido con diversas publicaciones en revistas científicas indexadas y presentaciones en conferencias científicas internacionales [12].

“Paralelamente al desarrollo del doctorado, en el que llevo tres años trabajando, participo en varios proyectos donde desarrollo tareas afines a la temática planteada para el desarrollo de mi tesis. Algunos de estos proyectos son ABIO II, ITENEO e InterQ”.

- El proyecto ABIO II (Hazitek) tiene el enfoque de identificar, desarrollar y evaluar nuevos conceptos, soluciones y servicios avanzados adaptados al sector aeronáutico para la mejora de la competitividad de fabricantes vascos de piezas mecanizadas. Para el CFAA significa poner en marcha distintas herramientas, máquinas y procesos para la fabricación de componentes aeronáuticos de una turbina de baja presión. Durante su desarrollo se aplican distintas técnicas aprendidas durante la investigación en gestión de proyectos para la mejora en el uso de recursos, la optimización de tiempos y la reducción de costos. En este proyecto participan distintas empresas como GMTK, Ibarmia, Sariki, Fagor Automation, entre otros.

- El proyecto ITENEO (Ministerio de Ciencia e Innovación) está enfocado en la mejora de procesos de carcasas de turbinas de nuevos motores NEO. A través de este proyecto se busca mejorar procesos de high-feed turning y turn-milling modelling, uso de tecnologías de enfriamiento criogénico en aleaciones de Ni-Co, y procesos de pulido por medio de robots y control de verificación final gracias a tecnologías de visión artificial.

- Finalmente, el proyecto InterQ (H2020) busca la utilización de métodos inteligentes para predecir la calidad de los procesos y los productos manufacturados. Proyecto donde se emplearán herramientas de inteligencia artificial para garantizar una calidad óptima en fábricas inteligentes. En concreto, se centra en el proceso, producto y los datos producidos, de modo que la calidad se pueda rastrear a lo largo de la cadena de suministro. Al final del proyecto (Año 2023) se usarán gemelos digitales para predecir la calidad final de los procesos, junto con una comprobación y análisis en tiempo real de los datos obtenidos. El CFAA participa en este proyecto coordinando uno de los paquetes de trabajo, además de estar a cargo de ser uno de los demostradores finales del proyecto. En este proyecto convergen 25 empresas, centros tecnológicos y universidades de distintos lugares de Europa.

Doctorandos CFAA: Francisco Javier Amigo Fuertes

Francisco Javier Amigo Fuertes realizó sus estudios de Ingeniería Técnica Industrial en la Universidad de Santiago de Compostela y cursó 4° y 5° de Ingeniería Industrial en la UNED, realizando su Proyecto Fin de Carrera sobre modelización por elementos finitos para la reducción de defectos ‘chevron crack’ en piezas de extrusión de aceros avanzados de alta resistencia AHSS. Actualmente realiza su Doctorado a tiempo completo en el Centro de Fabricación Avanzada Aeronáutica asociado al Departamento de Ingeniería Mecánica de la UPV/EHU.

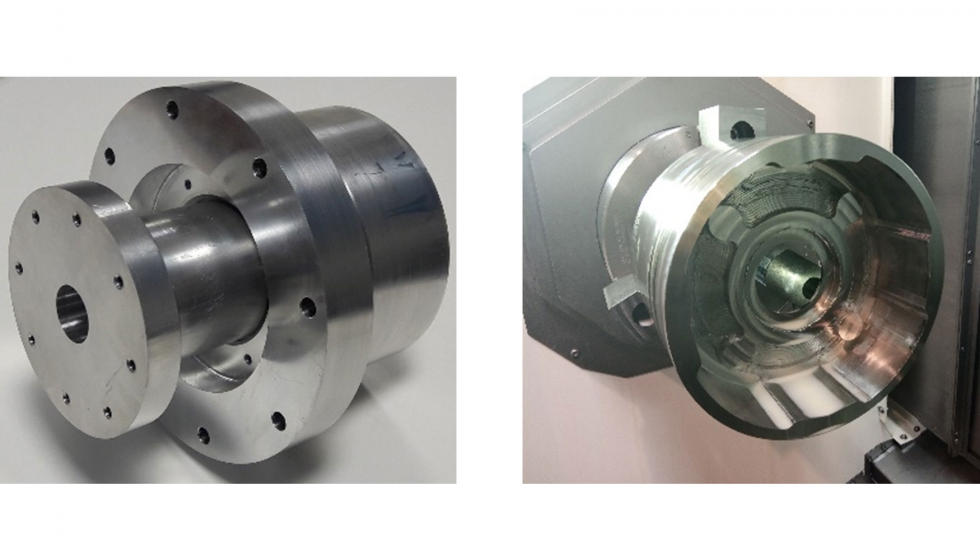

“La Tesis que estoy realizando trata sobre procesos de torneado de alto avance en aleaciones termorresistentes. Estoy en mi tercer año de Doctorado y por el momento hemos publicado un artículo relativo a la obtención de coeficientes de corte de mecanizado y estoy preparando otro artículo sobre predicción de desgaste de herramienta. Además, hemos podido aplicar la tecnología de torneado de alto avance en la fabricación de la carcasa del proyecto ABIO. Algunos de los proyectos en los que estoy involucrado paralelamente en el CFAA son: FreeTurn, Benchmarking, Procoda y Biskyteam, entre otros. Para todas estas fabricaciones utilizamos una máquina multitasking Intermaher Mazak i-200”.

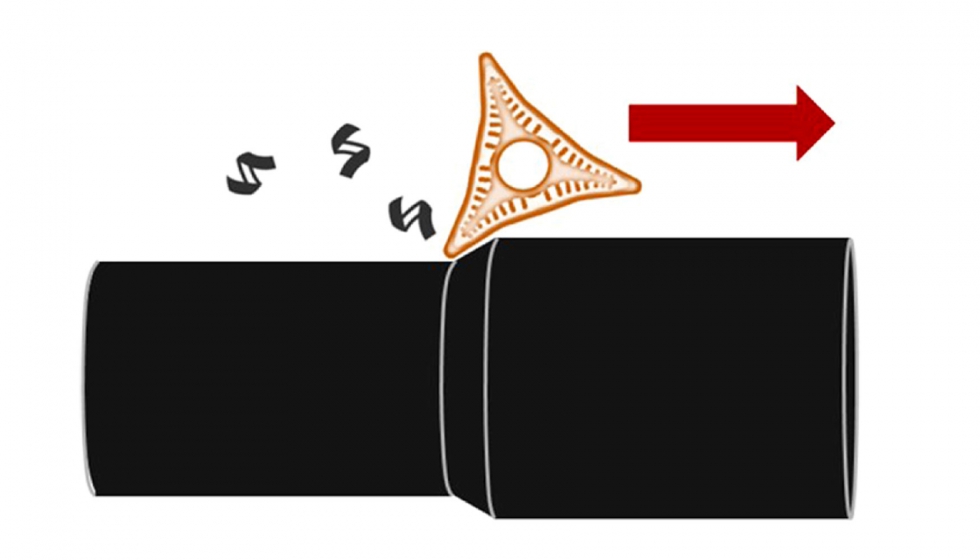

- El proyecto Benchmarking es cotidiano y permanente en el CFAA ya que realizamos pruebas para diferentes proyectos industriales. Consiste en una evaluación comparativa entre fabricantes de herramientas ante una operación concreta, donde se selecciona la de mayor rendimiento y calidad en función del tiempo de vida de la herramienta y la integridad de la pieza, considerando inicialmente condiciones de desbaste y posteriormente de acabado. En muchas ocasiones los representantes de las casas comerciales están presentes durante la realización de las pruebas, para supervisar el desempeño de su material. El método deriva tanto en beneficio industrial como en nuevos conocimientos independientes de las grandes empresas de fabricación de herramientas.

- Nuestra aportación, como socios en el proyecto vasco Biskyteam, ha consistido en la fabricación de diferentes piezas como mamparos y portainyectores de las primeras fases de construcción de los lanzadores suborbitales que se quieren ensayar por parte de la Universidad del País Vasco en colaboración con diferentes empresas. Izar Cutting Tools en este caso ha suministrado diversidad de fresas y brocas como participante en el proyecto.

- El Proyecto FreeTurn es un proyecto de marco nacional en el que estamos realizando pruebas con la nueva herramienta de Ceratizit que está concebida para realizar un torneado dinámico utilizando la capacidad de giro del cabezal de la máquina para realizar cambios de filo y modificar el ángulo de ataque de la herramienta, llevando en todo momento un control sobre la viruta y proporcionando mejoras en cuanto ahorros de tiempo de cambio de herramienta y de cantidad de herramientas utilizadas para una operación. En este caso se han realizado reuniones tanto presenciales, en el CFAA, como online con personas de la compañía en Alemania, donde se realizan pruebas similares y realizan el desarrollo del producto. Este proyecto está muy en la línea de investigación de mi trabajo Doctoral ya que queremos realizar aportes en cuanto a la adecuación de dicha tecnología para el torneado de titanio y superaleaciones termorresistentes.

- El proyecto PROCODA es un proyecto de investigación financiado por el Gobierno Vasco en el marco de la convocatoria Elkartek. El objetivo es investigar el desarrollo de nuevos procesos de fabricación complejos mediante la simulación, la monitorización y el análisis de datos. Por medio de la colaboración del CFAA en este proyecto, hemos podido trabajar con la tecnología Prime TurningTM de Sandvik y realizar ensayos, de los que hemos extraído información para realizar modelos mecanísticos del proceso de torneado de alto avance, incluidos en mi trabajo Doctoral [13].

También colaboramos en otros proyectos en los que es necesario el uso de herramientas de CAD-CAM y la configuración de la máquina para mecanizar en 5 ejes, como son la fabricación de álabes de turbinas y tecnologías muy innovadoras en el tallado de engranajes como InvomillingTM y, si se presenta la ocasión, la tecnología de Power Skiving que requiere sincronización de los ejes B y C y la capacidad de desplazamiento del eje Y.

El CFAA, Centro de Realización de Tesis Avanzadas

El Centro de Fabricación Avanzada Aeronáutica está financiado por el Departamento de Desarrollo Económico e Infraestructuras del Gobierno Vasco y la Diputación Foral de Bizkaia en colaboración con el Parque Científico y Tecnológico de Bizkaia, con el apoyo de los clústeres de máquina-herramienta y aeronáutica (AFM y HEGAN). El CFAA es un centro para la investigación y desarrollo de tecnologías avanzadas de fabricación y la transferencia de resultados de dicha I+D+i y se trata de un centro mixto colaborativo entre la Universidad del País Vasco (UPV/EHU) y la Agrupación Empresarial para el Desarrollo de Técnicas de Fabricación Aeronáutica Avanzada, A.I.E. Esta última reúne a todas las empresas asociadas al CFAA, que actualmente son más de 80, entre las que destacan ITP Aero como promotor principal y los fabricantes de máquina-herramienta como Danobat Group entre otros.

El modelo del CFAA toma como ejemplo el Advanced Manufacturing Research Centre (AMRC), que es un referente a su vez para otros centros de investigación, y está constituido entre la Universidad de Sheffield y el fabricante Boeing. El objetivo es el desarrollo de proyectos en los niveles 6 y 7 de 'Manufacturing Readiness Levels', también conocido metafóricamente como 'Valle de la Muerte' por la dificultad de progreso de los proyectos tecnológicos desde las etapas conceptuales a escalas de laboratorio hacia los niveles de implementación industrial. Esta transición es compleja ya que las universidades no suelen contar con entornos suficientemente representativos, es decir, para realizar simulaciones de fabricación no disponen de máquinas con las mismas prestaciones que las que se utilizan en producción, por lo que no se puede validar dicha fabricación.

Un ejemplo de referencia en el CFAA es el proyecto de desarrollo de carcasas del motor Ultrafan del programa Clean Sky, de excelencia científica. Los grandes proyectos externos son disgregados en proyectos internos más pequeños, de modo que resultan más adecuados y asumibles para las diferentes tecnologías. Entre estas tecnologías cabe destacar el mecanizado de alto rendimiento, fabricación aditiva, procesos no convencionales como la electroerosión y el láser, soldadura robotizada, Industria 4.0, inspección y medida, entre muchos otros. El CFAA dispone por tanto de maquinaria y tecnologías avanzadas de fabricación para hacer frente a estas etapas intermedias de transición en la fabricación de componentes del motor aeronáutico. Las últimas tecnologías incorporadas al Centro son una brochadora vertical Ekin A 218, un equipo Soudax para soldadura por puntos y un sistema Renishaw Am500 de Fabricación Aditiva.

La misión global del CFAA es pues, resolver la brecha que existenen la cadena de I+D+i, donde las universidades “ignoran” los problemas reales de las empresas y las empresas “desconocen” la motivación de los papers de los investigadores. En otros países como Reino Unido o Alemania, ese problema ya está resuelto y el CFAA trata de seguir los mismos pasos, haciendo que el centro sea la casa común donde coexiste gente de las empresas, pero también investigadores y alumnos de Máster y Doctorado. Las empresas pueden realizar pruebas en entornos representativos sin ocupar tiempo de producción de sus propias máquinas. Por otro lado, los alumnos toman conciencia de la realidad industrial y aportan el conocimiento profundo necesario para acelerar la mejora de los procesos.

La sinergia producida en el entorno de esta colaboración recae en el beneficio de todos los agentes que participan de uno u otro modo. Hay un aumento del bienestar social al potenciarse sectores productivos de la región; las empresas encuentran un espacio de colaboración donde se desarrollan grandes proyectos y los entornos académicos se benefician, ya que sus proyectos de investigación pueden focalizarse más hacia una finalidad industrial, dando posibilidad a que futuros Doctores, o estudiantes de Máster puedan enlazar los conocimientos de líneas de investigación más embrionarias, con proyectos de interés industrial, al mismo tiempo que desarrollan sus capacidades al modo learning-by-doing, aprendiendo de la experiencia en un contexto real.

Actualmente el personal del CFAA lo forman un grupo de Ingenieros y Doctores con labores de investigación, organización, coordinación de proyectos, profesores universitarios y colaboradores visitantes. Por otro lado, hay un colectivo importante de alumnos de diferentes niveles de formación, colaborando en los proyectos del centro: 23 investigadores predoctorales desarrollando sus trabajos de Tesis y 7 estudiantes de Máster. Del mismo modo el centro facilita también la capacitación en el ámbito práctico a alumnos de Formación Dual que pueden adquirir las destrezas que les van a requerir en el futuro las empresas de diferentes sectores. En este momento el centro cuenta con 6 estudiantes en esta modalidad.

Doctorandos del CFAA y líneas de investigación:

- Machining Processes: Felipe Marín, Ander del Olmo, Gaizka Gómez, Francisco Javier Amigo, Pablo Fernández, Jose David Pérez, Gonzalo Martínez de Pissón.

- Additive Manufacturing: Sara Sendino, Aner Jimeno, Marta Ostolaza, José Exequiel Ruiz.

- Procces Monitoring and Simulation: Mónica Gil.

- Robotic adaptive deburring processes: Mikel González.

- Digital Manufacturing: Leonardo Sastoque.

- Non-Conventional Machining: Jun Wang, Nélida Rodriguez, Mario Renderos, Ibai Ojeda, Ignacio Laraudogoitia, Raffaele Ruso.

- Computed Tomography Inspection: Alejandro Pascual.

- Grinding: Héctor Bravo, Tyrone Pazmiño.

En el Grupo de Fabricación de Alto Rendimiento de la UPV/EHU, cuyos miembros están adscritos al CFAA, se desarrollan líneas de fabricación avanzada, no solo enfocadas hacia el área de la docencia sino también hacia la transferencia del conocimiento por lo que su relación y extensión hacia el CFAA es natural, tanto desde el punto de vista institucional de la universidad como por parte de los investigadores en formación interesados en la industria aeronáutica, que a través del CFAA pueden encontrar la conexión entre ambas realidades.

Referencias

[1] Marzo Navarro, Mercedes, Marta Pedraja Iglesias, y Pilar Rivera Torres. 2012. «Habilidades Y Competencias Demandadas Por El Mercado Laboral». Icade. Revista De La Facultad De Derecho, n.º 73 (noviembre), 347-63.

[2] Garrudo, I. y Sifres, M.A. (2002). La demanda del actual mercado laboral a través de las ofertas de prácticas en empresas para los estudiantes de la Escuela Técnica Superior de Ingenieros Industriales. X Congreso de Innovación Educativa en las Enseñanzas Técnicas (CUIEET), Valencia, 23 a 25 de julio.

[3] Mir, P.; Rosell, A. y Serrat, A. (2003): «La Asociación de Amigos de la UPC: Hacia un modelo dinámico de relación con las empresas». XI Congreso de Innovación Educativa en las Enseñanzas Técnicas. 23 a 25 de julio, Villanova y la Geltru.

[4] Savage, Ch. (1991). Presentation at DECWORLD, The international trade show for Digital Equipment Corporation, Boston, Massachusetts.

[5] Beraza Garmendia, José María & Rodríguez-Castellanos, Arturo. (2012). Tipología de las spin-offs en un contexto universitario: una propuesta de clasificación. Cuadernos de Gestión. 12. 39-57. 10.5295/cdg.090181jb.

[6] Romer, Paul M. (1990). «Endogenous Technological Change». Journal of Political Economy 98 (5): S71-S102. ISSN 0022-3808.

[7] Henry Etzkowitz, Loet Leydesdorff, The dynamics of innovation: from National Systems and “Mode 2” to a Triple Helix of university–industry–government relations, Research Policy, Volume 29, Issue 2, 2000, Pages 109-123, ISSN 0048-7333, https://doi.org/10.1016/S0048-7333(99)00055-4.

[8] Rodríguez-Castellanos, Arturo & Mata, Andrés & GUTIÉRREZ, JAVIER. (2001). La gestión del conocimiento científico-técnico en la universidad: Un caso y un proyecto. Cuadernos de Gestión. 1. 13- 30.

[9] PORTER, M. (1990): The Competitive Advantage of Nations, Free Press.

[10] Grajirena, Jone & Camboa, Idoia & vicente-molina, Maria. (2004). Los clusters como fuente de competitividad: el caso de la Comunidad Autónoma del País Vasco. Cuadernos de Gestión.

[11] Sendino S, Gardon M, Lartategui F, Martinez S and Lamikiz A 2020 The Effect of the Laser Incidence Angle in the Surface of L-PBF Processed Parts. Coatings 10 (11). https://doi.org/10.3390/coatings10111024.

[12] Sastoque Pinilla, Leonardo & Rodríguez, Raúl & Toledo, Nerea & Lacalle, Luis & Farokhad, Mahboobeh. (2019). TRLs 5–7 Advanced Manufacturing Centres, Practical Model to Boost Technology Transfer in Manufacturing. Sustainability. 11. 4890. 10.3390/su11184890.

[13] F.J. Amigo, G. Urbikain, O. Pereira, P. Fernández-Lucio, A. Fernández-Valdivielso, L.N. López de Lacalle, “Combination of high feed turning with cryogenic cooling on Haynes 263 and Inconel 718 superalloys”, Journal of Manufacturing Processes, Volume 58, 2020, Pages 208-222, doi: 10.1016/j.jmapro.2020.08.029.