Mapal gestiona las herramientas en Hitachi Automotive Systems Group en Polonia, México y Turquía

Para las empresas de fabricación, adquirir y preparar herramientas requiere una gran cantidad de tiempo y esfuerzo que exige tanto capacidad como competencia. Por esa razón, Hitachi Automotive Systems Group ha confiado la gestión de herramientas, para todo el proceso de fabricación de frenos en tres de sus ubicaciones, en México, Turquía y Polonia, a Mapal, firma comercializada en España por Ayma Herramientas. Al hacerlo, la empresa se beneficia no solo de la gestión de herramientas, sino también de las oportunidades que brinda la conectividad digital.

En sus tres fábricas en México, Polonia y Turquía, Hitachi Automotive Systems Group fabrica principalmente frenos de disco y frenos tambor. “Llevamos 13 años trabajando con éxito con la fábrica turca de Bursa”, recuerda Frank Stäbler, director de servicios de gestión de herramientas de Mapal. Con el tiempo, las dos empresas han ampliado su colaboración. “Tras nuestro trabajo en la fábrica turca, Hitachi Automotive Systems Group nos ha confiado la gestión de herramientas para sus instalaciones en Wroclaw, Polonia”, dice Stäbler. Su asociación más reciente está en Querétaro, México. En 2017, cuando todavía operaba como Chassis Brakes International, la compañía abrió una planta completamente nueva allí.

Dominar los desafíos globales con soporte in situ en todo el mundo

El equipo de Hubert Klehenz buscaba una empresa asociada que pudiera asumir la responsabilidad total de las herramientas en la planta en México: “Para hacer frente a los desafíos y a los proyectos globales, necesitamos un proveedor de gestión de herramientas que nos pueda apoyar en todo el mundo” dice Klehenz. La principal preocupación del fabricante de frenos era encontrar un proveedor que trabajara con los mismos estándares que ellos mismos utilizan y que ofreciera una alta calidad constante.

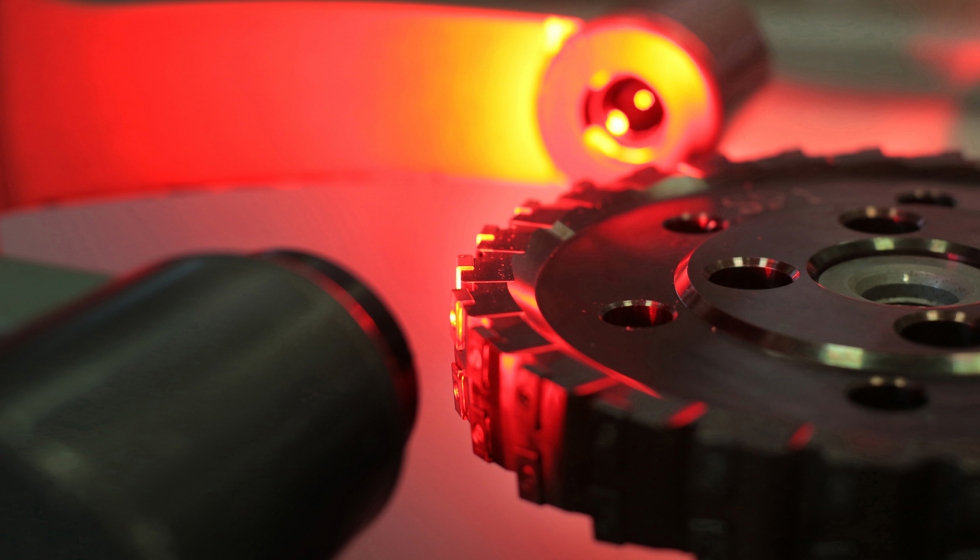

“Los frenos se encuentran entre las características de seguridad más críticas de todos los vehículos, y deben funcionar perfectamente en todas las circunstancias”, señala Hubert Klehenz. Para cumplir con los requisitos de alta calidad, seguridad y confiabilidad, los fabricantes de frenos mecanizan cada pieza con el mayor cuidado. “Recibimos las piezas sin terminar para soportes y pinzas de freno, tanto de aluminio como de hierro fundido, y nos ocupamos de todo el proceso de mecanizado y montaje”.

Al hacer esto, Hitachi Automotive Systems Group necesita eliminar todos los posibles errores imaginables, para asegurarse de que ninguno de sus productos sea defectuoso. Este enfoque se utiliza en todos los ámbitos de la industria de automoción, y es la razón, por la que los frenos de los automóviles modernos casi nunca fallan. Sin embargo, conlleva un aumento de los gastos en términos de equipos y herramientas utilizados en la fabricación de frenos. Solo se utilizan componentes y procesos que han sido confirmados para descartar fallos.

Centrarse en las competencias básicas

“Eso hace que sea aún más importante para nosotros centrarnos en nuestras competencias básicas y poner nuestra gestión de herramientas en manos de una empresa que este especializada precisamente en esa parte de las operaciones”, dice Klehenz. “Al utilizar una empresa de gestión de herramientas externa, podemos asegurarnos de que estamos utilizando las mejores herramientas, y también recibimos soporte técnico y asistencia para optimizar los costos de nuestros procesos”, explica.

Después del gran éxito de sus asociaciones en Polonia y Turquía, Hitachi Automotive Systems Group decidió continuar trabajando con Mapal, fabricante de herramientas de precisión, en México. “La estructura de Mapal es similar a la nuestra, lo que les permite apoyarnos a nivel regional”, dice Klehenz. “Además de eso, nos ofreció una solución preparada para implementar las operaciones en nuestras fábricas”.

Hubert Klehenz enumera las siguientes mejoras tangibles resultantes de la gestión de herramientas:

- Terminaron las dificultades para encontrar la herramienta adecuada cuando la necesita;

- Inventarios de stock completamente precisos, lo que tiene un efecto positivo en los costos de compra y el capital inmovilizado.

- Más recursos para actividades que agregan valor, como la instalación de frenos, ya que Mapal administra la configuración y el ajuste de las herramientas.

- Cada planta recibe periódicamente sus propias cifras clave, lo que permite controlar los costes y la producción de las máquinas individualmente.

- La productividad aumenta como resultado de las modificaciones realizadas sobre la base de estas cifras.

- Hitachi Automotive Systems Group tiene acceso a las últimas tecnologías en lo que respecta a herramientas y sus aplicaciones;

- Mapal se encarga del reacondicionamiento de las herramientas, lo que se traduce en una mayor vida útil y una mayor eficiencia de mantenimiento.

Gestión integral de herramientas

“Implementamos un sistema integral de gestión de herramientas en la planta de México; somos responsables de adquirir y proporcionar todas las herramientas”, dice Stäbler. “Eso incluye un área de ajuste de herramientas. Ayudó que nuestra nueva ubicación de Mapal en Frhenosa estuviese muy cerca”. Eso implica que las distancias de transporte sean cortas y los tiempos de reacción rápidos.

En Querétaro, Mapal implementó —y continúa implementando— todos los componentes del sistema modular de gestión de herramientas. Entre otras cosas, instaló su propio sistema dispensador de herramientas Unibase-M, así como un dispositivo de ajuste Uniset-C. Además de eso, como en Turquía y Polonia, el servicio Mapal incluye un área completa de regulación y montaje de herramientas. “Hacemos uso del servicio completo, desde la adquisición de varios consumibles, incluidas las herramientas, hasta la dispensación de materiales y el control de existencias con pedidos automáticos. Mapal también se encarga del ajuste e instalación de las herramientas. Cuando recibimos las herramientas, ya están en la máquina y listas para funcionar”, explica Hubert Klehenz. Mapal también es responsable de todos los procedimientos de reafilado y reacondicionamiento.

Tool Management 4.0: un servicio impresionante

Hubert Klehenz está satisfecho: “Tool Management 4.0 definitivamente nos ha dado un impulso en lo que respecta a la digitalización y todos sus beneficios para la fabricación”. Dice que la transferencia directa de la información marca la diferencia, por ejemplo, en la reposición automática de existencias, garantizando que todos los materiales necesarios estén siempre disponibles. “Tenemos mucha más flexibilidad a la hora de reemplazar herramientas. Como resultado, las máquinas tienen un tiempo de inactividad notablemente menor”, dice Klehenz, mencionando solo uno de los beneficios. Además de eso, Hitachi Automotive Systems Group ahora puede rastrear digitalmente sus herramientas y recibir informes automatizados sobre ellas.

“Tener a Mapal como nuestro administrador de herramientas nos brinda la máxima transparencia en todas las ubicaciones en términos de tecnología y procesos de mecanizado, así como en términos de costo”, dice Klehenz. Mapal calcula el costo por pieza para la gestión de herramientas en Hitachi Automotive Systems Group.

Cooperación global y local

No es solo la colaboración global general la que funciona como un reloj. La cooperación in situ es lo más importante. “Las dos oficinas centrales han llegado a un acuerdo global, pero son las ubicaciones locales de Mapal las que marcan una diferencia real en la implementación de nuestros requisitos a nivel regional”, dice Klehenz.

Y la cooperación aumentará significativamente en el futuro: “Ahora vamos a evaluar ubicaciones y unidades adicionales para identificar dónde sería útil un sistema de administración de herramientas similar y aumentar la eficiencia”, dice Klehenz. Al hacer esto, las tres ubicaciones actuales actuarán como plantas modelo proporcionando evidencia de la mayor eficiencia.