FreeTurn, en la frontera de ideas innovadoras de torneado

La evolución de la carrera para aumentar la productividad en el mecanizado ha ido variando históricamente. En los años 70 se buscaba aumentar la sección de viruta, avance y profundidad. A partir de los años 80, gracias a la continua mejora de los metales duros y de los recubrimientos CVD y PVD, el enfoque cambió hacia la alta velocidad y la irrupción de máquinas de este tipo, recuperando las ideas de la patente de 1929 de Carl Salomon. Pero en estos últimos años, de nuevo se ha vuelto a centrar el esfuerzo en los parámetros de proceso, como el avance por revolución o la profundidad. Ambos conceptos requieren vencer las fuentes de degradación que surgen del proceso, para poder ser exitosos:

- Si se aumenta la velocidad de corte, el calor producido en el mecanizado cobra una importancia primordial, y por tanto la elevación de la temperatura en la zona de corte.

- Si es el avance el que se incrementa, la fuerza de corte es el principal protagonista en el proceso.

Tanto velocidad de corte (Vc) como avance (f) y profundidad (a) son directamente proporcionales a la productividad del proceso.

FreeTurn

Entre las últimas tendencias innovadoras en torneado están el aumento del rendimiento, la sostenibilidad de los procesos, el reciclaje y la disminución de tiempos de cambio de herramienta. El que podríamos definir como mecanizado sostenible diseña estrategias como la sustitución de fluidos de corte, aumentar la durabilidad de los insertos y su reciclaje o el diseño de herramientas que permitan reducir operaciones unitarias y el gasto de energía. En el CFAA se está trabajando en mejorar en el conocimiento de nuevos procesos de torneado, en particular en operaciones de reducción de tiempos, así como en el torneado de alto avance, donde ya se han realizado diversas pruebas y se ha aplicado con éxito a casos concretos.

Las herramientas clásicas realizan una única función especializada dentro de un proceso y cada vez que se utiliza debe realizarse un cambio de herramienta con el consiguiente gasto de energía, la aparición de tiempos muertos en el proceso y el espacio que ocupa en el dispensador de herramientas. La reducción de estos gastos innecesarios incrementa la sostenibilidad de los procesos ya que las máquinas trabajan de manera más continuada y eficiente.

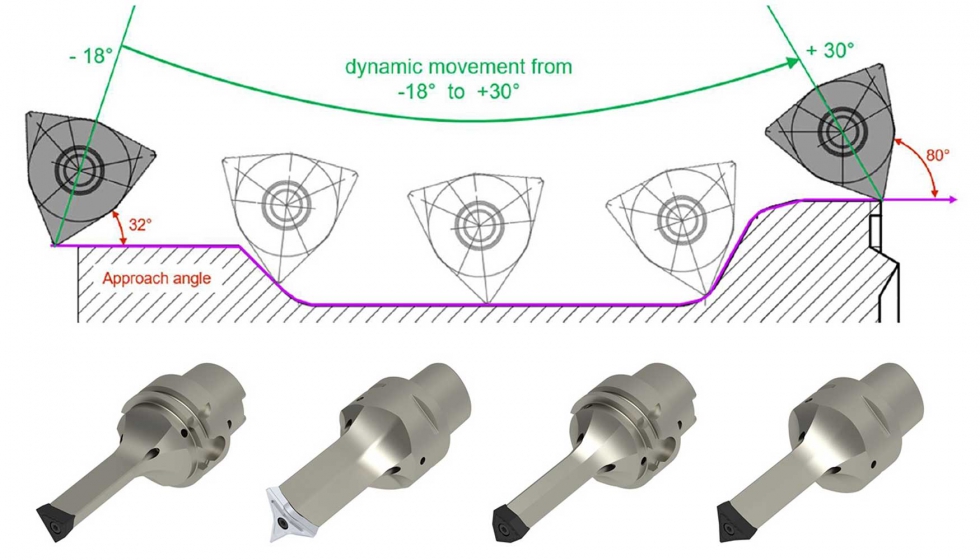

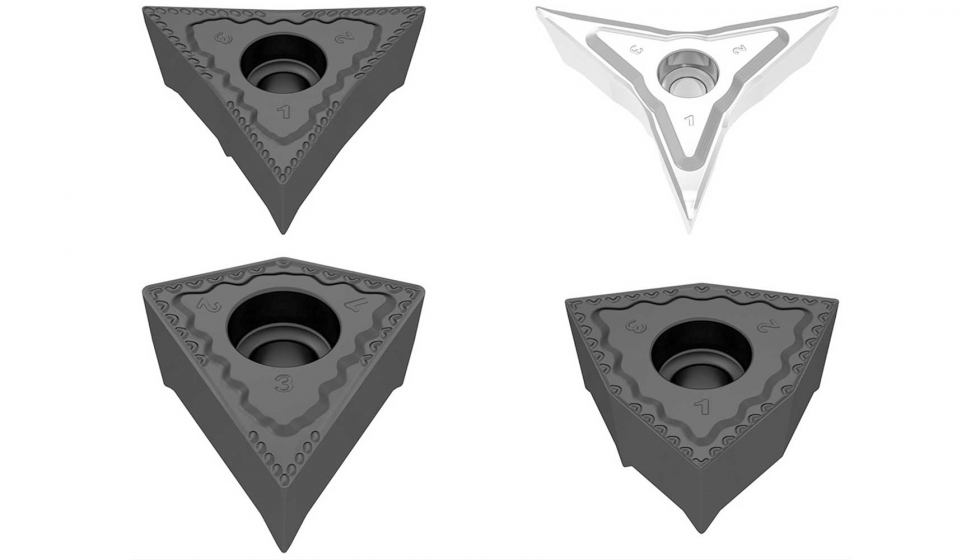

En esta línea tiene un claro interés la nueva tecnología que Ceratizit denomina FreeTurn [1]. Consiste en una gama de herramientas de torneado de diversos tamaños y geometrías cuya función es el torneado dinámico, lo cual implica, no solamente disponer de varios filos de corte en el mismo portaherramientas, sino utilizarlos de manera coordinada, modificando las características del proceso de corte dentro de la misma operación mediante giros del ángulo del cabezal y cambios en los parámetros de avance y profundidad de corte.

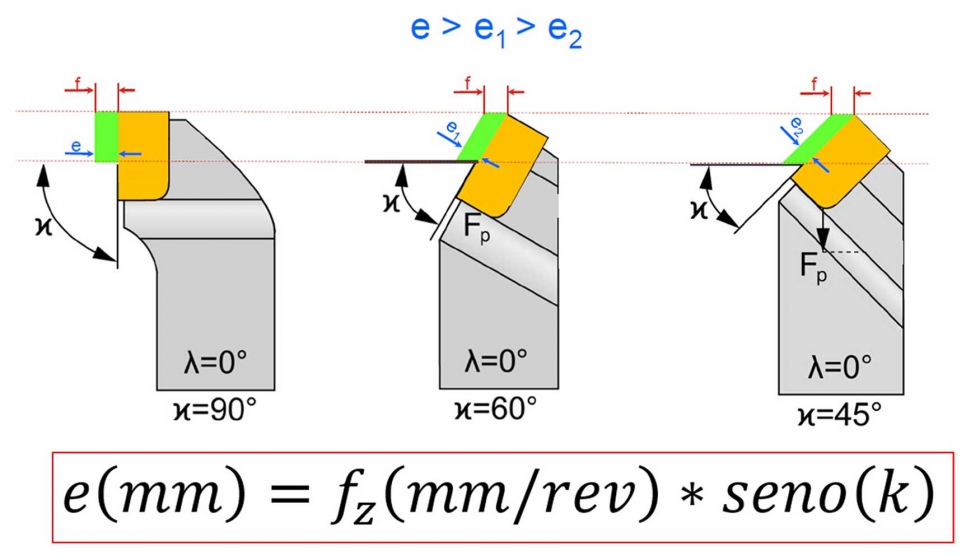

Con este tipo de torneado se busca reducir el número de cambios de herramienta, realizar menos trayectorias en vacío, poder ajustar el ángulo de corte que permita una mayor calidad del acabado superficial y utilizar mayores avances. La combinación de los parámetros de corte y la incidencia del filo permite alcanzar un buen control sobre la viruta, ya que se puede mantener un espesor constante durante el proceso.

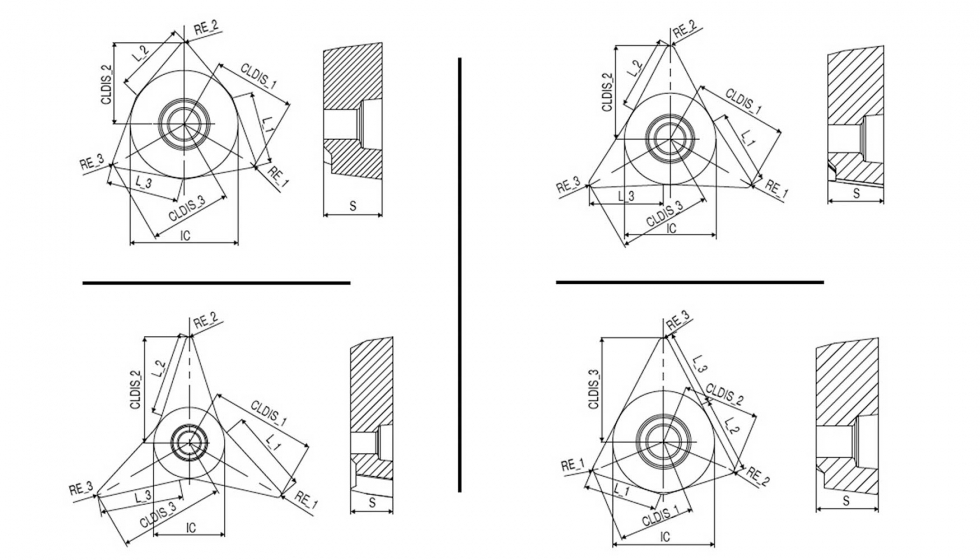

Los insertos están diseñados con diferentes geometrías que permiten alcanzar el propósito de ser una herramienta dinámica. Poseen filos de corte de gran longitud (de hasta 16,1 mm en algún caso) que admite trabajar a grandes profundidades de corte y llegar a emplear ángulos de ataque muy bajos lo cual favorece el aumento del avance [2].

Aplicación en superaleaciones

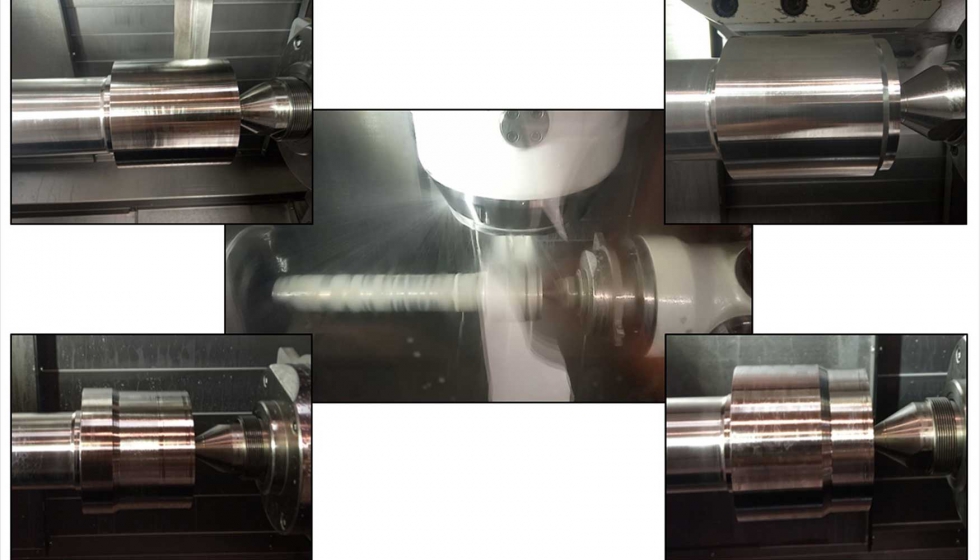

El CFAA está realizando sus primeras pruebas con la tecnología FreeTurn aplicada a aleaciones termorresistentes como Inconel718 o Ti6Al4V, muy empleados en la industria aeronáutica. Estos materiales están catalogados dentro del tipo ‘difficult-to-cut materials’, que implica una gran dureza por lo que los materiales de corte deben ser resistentes y disponer de rompevirutas adecuados. Además, se produce una gran cantidad de calor en su mecanizado por lo que deben emplearse sistemas de refrigeración a alta presión.

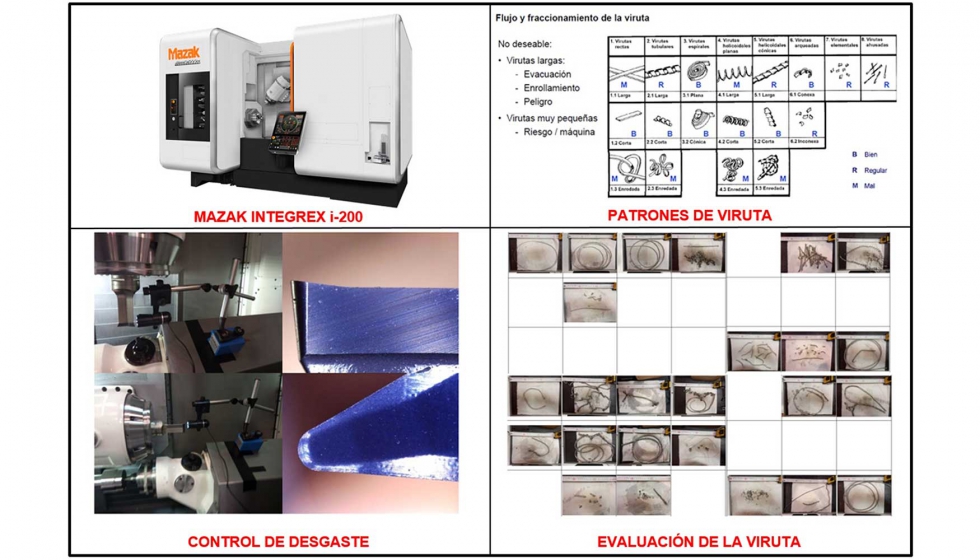

En las primeras pruebas se están analizando tipos de viruta y desgaste de los insertos. La forma y geometría de la viruta aporta mucha información acerca del contacto del corte, la evacuación de calor o cómo afecta la salida de material sobrante al contacto con la pieza y a su calidad superficial. El uso de taladrina a alta presión favorece no solo la eliminación de calor sino el fraccionamiento de la viruta en colaboración con los rompevirutas que permiten su rápida eliminación.

La importancia del rompevirutas

El torneado es un proceso estable en lo que a fuerzas de corte se refiere. Esto se debe a que, al ser un proceso de corte ininterrumpido, las fuerzas generadas tienden a ser muy constantes. Es por ello por lo que la viruta generada durante el mecanizado de materiales de alta ductilidad, como pueden ser las aleaciones empleadas en los motores aeronáuticos, tiende a ser continua y a no fraccionarse, trayendo consigo la posibilidad de problemas de calidad superficial o en la propia vida útil de la herramienta [4]. Además, la viruta juega un papel fundamental a la hora de extraer el calor que se genera durante el proceso de corte. Para poder eliminar la mayor cantidad de calor posible de la zona de corte, se tienen que cumplir dos condiciones. En primer lugar, que la viruta sea lo más pequeña posible con el fin de que no se transfiera calor a la pieza o a la herramienta. En segundo lugar, la extracción ha de hacerse lo más rápido posible [5].

Esta problemática de romper la viruta se ha visto resuelta en las herramientas de torneado de metal duro a finales de la década de los setenta. Desde entonces, el uso de placas de metal duro sin rompevirutas es prácticamente nulo. Además, el hecho de incluir un rompevirutas en la herramienta dificulta, de manera positiva para el proceso, la generación calor ya que, al poder redirigir y facilitar la extracción de la viruta, existe una menor fricción entre pieza y herramienta, haciendo que la vida útil de esta última aumente en comparación con una herramienta desprovista de rompevirutas.

Las máquinas

En principio pueden utilizarse varias configuraciones, siempre que permitan el control diferencial del giro del cabezal, para que actúe como un eje de control numérico más. Y, por supuesto, deben tener configuraciones de ejes que doten de suficiente espacio de trabajo. La gama Integrex de Mazak puede ser de aplicación, a modo de ejemplo.

Por otra parte, cuando el proceso se extienda puede que existan pequeñas modificaciones en máquina donde no es posible realizar el proceso hoy en día. FreeTurn es un proceso asociado a la generación de máquina multitasking.

Francisco Javier Amigo. Investigador predoctoral en el Centro de Fabricación Avanzada Aeronáutica (CFAA)

Ingeniero Industrial. Realiza su Doctorado en procesos de torneado de alto avance en aleaciones termorresistentes, ámbito en el que ha publicado un artículo, y trabaja en otros proyectos relacionados. En otro campo ha realizado y publicado una investigación sobre la simulación de conformado por deformación plástica en procesos de extrusión.

Jorge Calvo, técnico superior en programación de la producción

Actualmente colabora en proyectos de I+D+I en el Centro de Fabricación Avanzada Aeronáutica (CFAA). Está especializado en diseño asistido por ordenador (CAD), sistemas automatizados CAM y programación de máquinas de Control Numérico (CNC) en mecanizados de torno/fresadora.

Pablo Fernández De Lucio, investigador predoctoral en el Centro de Fabricación Avanzada Aeronáutica (CFAA)

Ingeniero Industrial con especialidad en fabricación y diseño industrial. Su actividad de investigación está dedicada al aumento de la productividad y optimización de trayectorias en operaciones de desbaste de torneado con aleaciones termorresistentes. Tiene en fase de publicación un artículo sobre torneado de titanio con PCD y otros trabajos en desarrollo.

Freddy Corrales, director comercial Sectores Industriales Grupo Ceratizit (España-Portugal)

En el equipo Team Cutting Tools, del cual forma parte, son expertos en diversos sectores industriales (automoción, aeroespacial, energía o mecanizado pesado).

Gracias a muchos años de experiencia, en su grupo conocen los desafíos que presenta cada sector industrial, y ofrecen soluciones personalizadas como herramientas específicas diseñadas bajo los desafíos más exigentes de cada sector industrial para aumentar la competitividad de sus clientes.

Referencias

[1] www.ceratizit.com

[2] Rahman M, Seah WKH, Teo TT. The machinability of inconel 718. Journal of Materials Processing Technology 1997;63(1):199–204.

[3] ISO 3685:1993(E), International Standard, Tool testing with single point turning tools.

[4] W. Grzesik and E. Kwiatkowska, ‘An energy approach to chip-breaking when machining with grooved tool inserts’, Int. J. Mach. Tools Manuf., vol. 37, no. 5, pp. 569–577, May 1997, doi: 10.1016/S0890-6955(96)00076-4.

[5] R. M’Saoubi et al., ‘High performance cutting of advanced aerospace alloys and composite materials’, CIRP Ann. - Manuf. Technol., vol. 64, no. 2, pp. 557–580, Jan. 2015, doi: 10.1016/j.cirp.2015.05.002