La preparación de soldaduras por chaflanado cizallado

La importancia de una preparación de soldadura precisa se puede entender bien si se observan algunos de los segmentos importantes en la fabricación pesada, construcción naval o fabricación de torres tubulares de molinos eólicos. La fabricación de torres tubulares de molinos eólicos no es tan compleja como la construcción de barcos, pero tiene que abordar la necesidad de preparación de soldadura de un gran número de chapas con una precisión constante que entra en la formación de las carcasas para la fabricación de una torre de hasta 100 m o más. Esta aplicación en particular exige un biselado de al menos 1500 m en un día (tres turnos) para un nivel de producción de ‘Torre al día’. Ambos ejemplos anteriores dan lugar a la necesidad de identificar un proceso rápido, preciso, consistente y económico de biselado con un aporte mínimo o nulo de calor, para facilitar soldaduras de buena calidad para aceros al carbono, aceros de alta resistencia, aceros inoxidables, y también de manera tan importante el aluminio y otros aceros aleados.

Selección del proceso

Seleccionar el proceso más adecuado puede resultar complejo porque hay muchos factores que deben tenerse en cuenta. Puede haber pocas opciones que puedan ser adecuadas para una aplicación en particular; sin embargo, la elección final generalmente depende de la capacidad para producir de manera económica los biseles de calidad requeridos. Dichos factores pueden incluir:

- Tipo de material.

- Gama de espesores de chapas a biselar.

- Calidad de corte requerida.

- Complejidad de la preparación de los bordes.

- Precisión del proceso de corte.

- Número de placas / componentes a preparar.

- Distorsión admisible del proceso.

El corte con oxicorte (biselado) es el proceso generalmente utilizado para cortar placas de acero al carbono. El equipo manual es de bajo costo y se puede utilizar manualmente o se puede mecanizar.

Las desventajas de utilizar este proceso podrían ser velocidades bajas, alta aportación térmica, posibles inexactitudes en los ángulos de bisel (que conducen a una deposición excesiva de la soldadura), necesidad de terminar la superficie biselada (según los requisitos del material y la junta). Además, implica un costo significativo de gases y otros consumibles de molienda, incluidos los inevitables desperdicios y mano de obra. Si se utilizan máquinas de corte por oxicorte CNC, las placas deben alimentar la máquina y ello implica el uso de una grúa, que es una operación costosa y que requiere mucho tiempo, además ya no hablaríamos de un equipo con poca inversión.

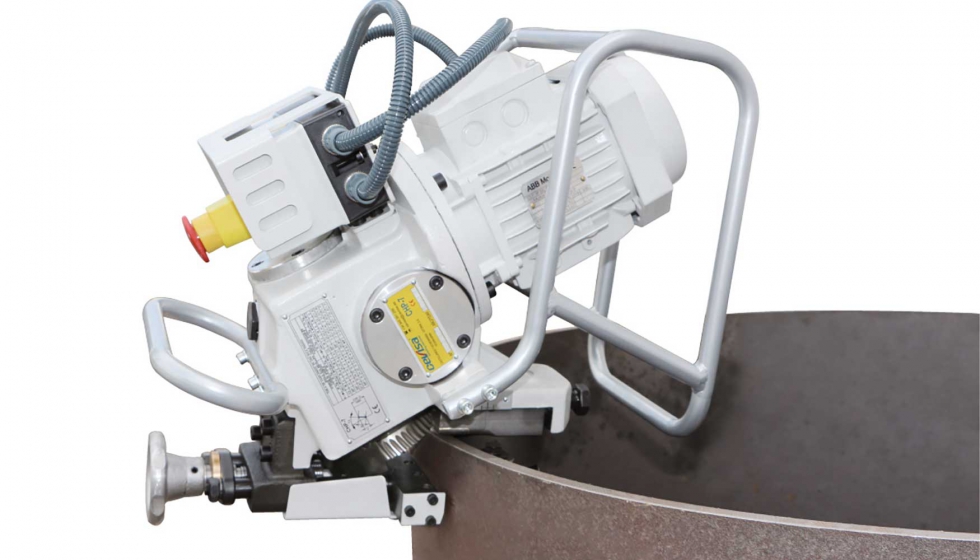

Por el contrario, Cevisa cuenta con máquinas chaflanadoras que funcionan con el principio de cizalla rotativa entre otras y son muy efectivas debido a su portabilidad y maniobrabilidad con altas velocidades de biselado que oscilan entre los 1,7 y los 2,6 m/min. Estos biseladores pueden biselar placas de 6 a 50 mm de espesor y ofrecen preparaciones de bisel en ‘V’, ‘K’ o ‘X’ precisas y uniformes. Varios materiales como aceros al carbono, aceros aleados, aceros inoxidables, aluminio se pueden biselar con mucho éxito utilizando estas máquinas. El biselado mecánico, que es un proceso no térmico, tiene una importante ventaja metalúrgica de no crear una zona termo-modificada y no provocar distorsión térmica.

Algunas de las otras ventajas distintivas del biselado mecánico son:

- Funcionamiento libre de ruido, contaminación y vibraciones.

- Estas máquinas se pueden llevar fácilmente al trabajo y son de tipo autopropulsadas siguiendo el borde de la placa mientras se biselan sin la ayuda del operador.

- El carro amortiguado permite que la máquina funcione en un suelo con imperfecciones.

- Ajuste fácil y rápido.

- No se necesitan habilidades especiales para operar estas máquinas y un operador puede ser capacitado para operar tales máquinas en un par de días.

- La parte superior e inferior de las placas se pueden biselar simultáneamente utilizando dos máquinas en tándem.

Las chaflanadoras invertidas utilizadas simultáneamente junto con las biseladoras estándar pueden producir un chaflán de doble V sin girar las chapas, lo que ahorra tiempo de grúa, tiempo de manipulación y tiempo de proceso repetido, lo que comprime el tiempo total del ciclo de rendimiento y aumenta la productividad a un costo optimizado.

Sin duda, todos estos factores están haciendo que las chaflanadoras sean una opción favorita en la industria de la fabricación para abordar la preparación de soldadura y la calidad de la soldadura a nivel básico para contener los altos costos de soldadura cuando un buen soldador es un bien costoso y escaso, y se da cuenta de que la coherencia en la calidad y la estética también son de primordial importancia.