Schneider Electric prepara el camino para la transformación digital gracias a la fabricación aditiva de Stratasys

En el último año, el gigante industrial Schneider Electric se ha embarcado en la implantación a gran escala de la fase Industria 4.0 en sus operaciones en todo el mundo. A través de este proyecto denominado ‘Smart Factory’, la empresa está poniendo en marcha una estrategia basada en tecnologías de vanguardia y en las ventajas del Internet industrial de las cosas (IIoT) para optimizar los procesos. La iniciativa, diseñada para mejorar la eficacia operativa y reducir los costes para sus clientes, se ha desplegado en las fábricas que la empresa tiene en todo el mundo. El objetivo es que cada planta asuma el desafío de abrir las puertas a la innovación e impulsar la transformación digital.

Uno de los adalides de la empresa ha sido su planta de Puente la Reina, en Navarra (España), que ha adoptado de manera estratégica la fabricación aditiva FDM de Stratasys en todo su proceso de producción. La mejora significativa de la eficacia de la planta, sobre todo en las operaciones de mecanizado, ha servido para que su equipo directivo reciba el reconocimiento al más alto nivel dentro de Schneider Electric. De hecho, la planta de Puente la Reina ha ganado recientemente la competición interna europea ‘Smart Factory’ de Schneider Electric por la aceleración de la transformación Industria 4.0 de la planta, con un gran volumen de herramientas de fabricación impresas en 3D, el considerable ahorro de tiempo y costes conseguido, y las eficiencias de la cadena de suministro, recientemente optimizada.

“Durante el año pasado, la fabricación aditiva FDM de Stratasys nos ha permitido ahorrar cerca de 20.000 € solo en la producción de herramientas de línea de montaje, amortizando con creces nuestra inversión inicial en la impresora 3D F170”, indica Manuel Otamendi, responsable de Industrialización y Mantenimiento, Cadena de suministro mundial, de la planta de Schneider Electric en Puente la Reina. “Con esta tecnología podemos fabricar nuevas herramientas de producción de alto rendimiento en solo un día, mientras que anteriormente necesitábamos una semana como mínimo para externalizar su fabricación. Esto reduce significativamente nuestra dependencia de los proveedores y nos proporciona un control mucho mayor sobre la producción de herramientas, lo que ha aumentado la flexibilidad global de nuestro proceso de fabricación y acelerado el tiempo de comercialización de muchos productos”.

Optimización de la producción de herramientas en la fábrica

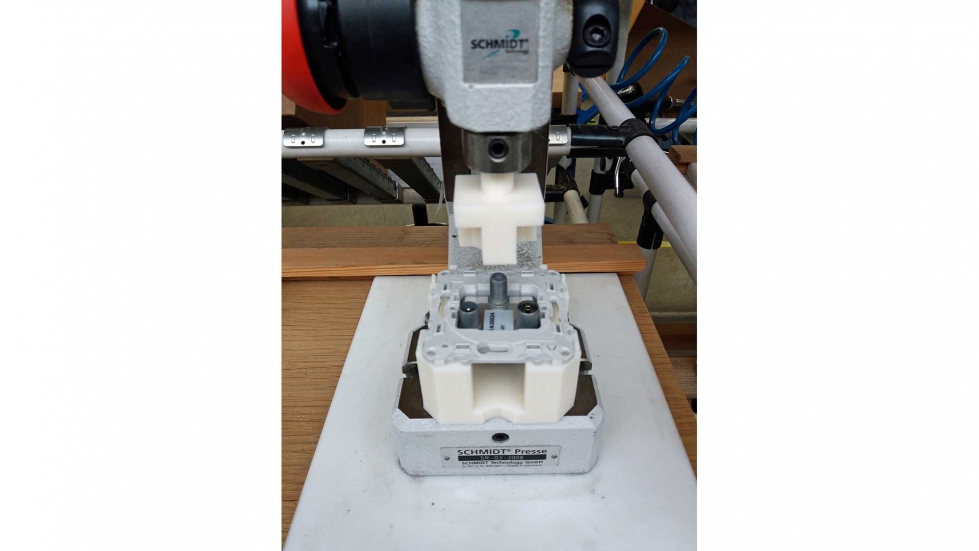

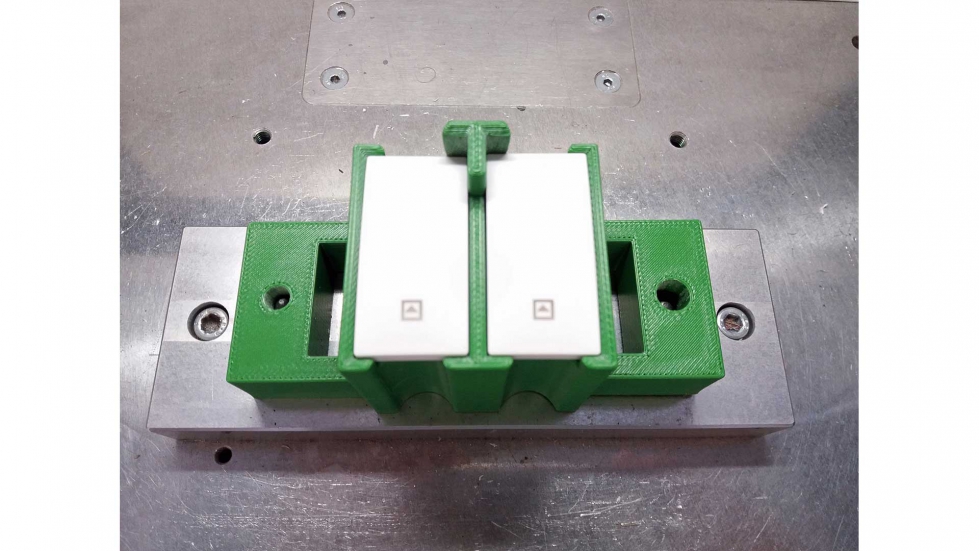

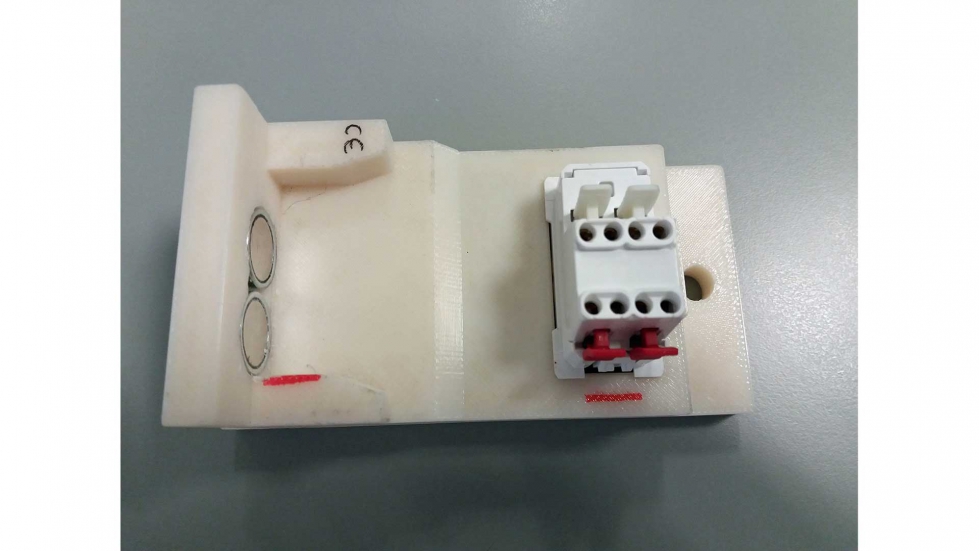

Adquirida a través del colaborador local de Stratasys Pixel Sistemas, la impresora 3D de nivel industrial F170 de Stratasys de Schneider Electric se emplea en diversas aplicaciones que incluyen la fabricación de herramientas, guías, fijaciones, pinzas robóticas y otras herramientas de extremo de brazo para la línea de montaje. Anteriormente, la fabricación de estas piezas se subcontrataba a terceros que utilizaban costosos procesos de mecanizado por CNC o moldeo por inyección. La F170, que se ha convertido en el principal motor de la fábrica de Puente la Reina, produce más de cien nuevos diseños de herramientas de producción al año.

Un ejemplo de esto es la fabricación de pinzas para brazos de robot para la línea de montaje. Gracias a su impresora 3D F170, Schneider Electric ha desarrollado nuevas aplicaciones para las pinzas, lo que le ha permitido mejorar el rendimiento de los robots y garantizar un mayor ahorro.

“No es raro que las piezas de aluminio del molde se rompan si chocan y, cuando lo hacen, su sustitución resulta muy cara”, explica Otamendi. “Para solucionar este problema, ahora podemos sustituir las costosas pinzas de aluminio para los brazos de robot por piezas alternativas impresas en 3D. La herramienta impresa en 3D no solo ofrece el mismo rendimiento mecánico que la herramienta tradicional, sino que también garantiza la protección de las piezas de aluminio, de fabricación más costosa, cuando chocan los moldes. Si la herramienta impresa en 3D se rompe, podemos reemplazarla por una pieza de bajo coste impresa en 3D en cuestión de horas”.

“Para poner el ahorro de costes en perspectiva, externalizar la fabricación de una pinza mecanizada solía costarnos 200 euros por herramienta. Ahora podemos imprimirlas en 3D a demanda por unos 100 euros cada una. La posibilidad de reducir también la complejidad de nuestra cadena de suministro es muy importante para nosotros actualmente, por lo que disponer de esta capacidad de producción a demanda en la empresa es indispensable”, añade.

Digitalización de operaciones para mejorar la eficacia

“La fabricación aditiva ha transformado nuestra manera de trabajar y ha cambiado por completo nuestra mentalidad en lo que respecta a cómo hacer las cosas en el futuro”, indica Otamendi. “Aunque vamos a seguir utilizando nuestra F170 para optimizar aún más el proceso de mecanizado, estamos analizando la posibilidad de sacar partido a otros materiales FDM de alto rendimiento disponibles para las impresoras 3D de la serie F123 de Stratasys con vistas a fabricar piezas de uso final para la línea de producción. El aumento en el uso de esta tecnología será fundamental para que consigamos nuestros objetivos de transformación digital”.

Yann Rageul, director de Soluciones de Fabricación de Stratasys para EMEA, explica: “Mientras tratamos de recuperarnos de la crisis provocada por la pandemia, vemos señales claras de que la fabricación aditiva puede desempeñar un papel fundamental a la hora de mejorar la cadena de suministro tradicional y las líneas de producción convencionales. En este momento en que los líderes empresariales buscan optimizar de nuevo sus operaciones, prevemos que aumente el número de empresas que adoptan la tecnología de manera estratégica, como Schneider Electric, que sigue impulsando con éxito sus procesos de transformación digital. La fabricación aditiva no solo les permite aumentar la flexibilidad en la producción y reducir su dependencia de los proveedores, sino que también les proporciona la capacidad para mejorar la eficacia operativa durante el proceso de desarrollo de los productos. Aunque probablemente este sea un objetivo común para la mayoría de las empresas, el impacto de la COVID-19 ha amplificado aún más su importancia”.