La metrología, aliada con el motociclismo

Se requieren componentes y piezas probados en carrera para la construcción de motocicletas de alto rendimiento. KTM Motorsport utiliza soluciones de escaneo 3D de Creaform para verificar partes de motocicletas de diferentes formas, tamaños y complejidad y para detectar desviaciones de material en los tiempos de respuesta entre las carreras.

Pol Espargaró de Red Bull KTM MotoGP.

KTM AG es el principal fabricante de motocicletas deportivas para ciudad y carretera con sede en Mattighofen, Austria. Durante años, KTM ha desarrollado la reputación de ser un fiero competidor en los circuitos de carrera de todo el mundo. Con una presencia establecida en los segmentos de carretera, KTM ha progresado en el mundo de las motocicletas de ciudad, y recientemente incursionó espléndidamente en el territorio de las motos deportivas.

Incorporar la tecnología probada de carreras en los productos de KTM les permite a los pilotos de KTM experimentar por sí mismos el destacado desempeño que define la marca KTM.

Si bien KTM Motorsport —la filial de carreras de la compañía— tenía todo tipo de herramientas e instrumentos propios para diseñar, producir e inspeccionar las piezas, decidieron agregar nuevo hardware y software a su caja de herramientas que ya estaba bien equipada para el control de calidad. Para entonces no se imaginaban que estas soluciones prepararían el camino para nuevas aplicaciones: escaneado de piezas y montajes in situ para obtener datos sobre variaciones y desviaciones a partir de diseños CAD, comparación de motocicletas de prueba con nuevas motocicletas para realizar análisis de desgaste e inspeccionar piezas a fin de llevar a cabo el control de calidad (CC).

La carrera definitiva

¿Qué quería conseguir el equipo de carreras de KTM cuando se dio cuenta de las capacidades de los escáneres 3D y del software de inspección? Gracias a los destacados y precisos resultados de las herramientas empleadas, deseaban probar la inspección de alta precisión.

Entre otros instrumentos empleados para la inspección, una solución conjunta formada por el escáner MetraSCAN 3D de Creaform y por PolyWorks Inspector de InnovMetric le permitió al equipo de KTM llevar a cabo operaciones de control de calidad e inspección dimensional tales como análisis de desgaste y de fallos (p. ej., en el brazo basculante). A largo plazo, la solución acercaría al equipo aún más a algo que buscaban: la optimización pura hasta los elementos esenciales. Como la compañía afirma: “Sin desperdicio de espacio o peso: solo lo estrictamente necesario para la carrera definitiva”. Dada la credibilidad inherente del escáner 3D de Creaform y de su precisión que alcanza 30 micras, estaban dispuestos a poner toda su confianza en el dispositivo empleado.

Otra característica que llamó la atención del equipo de KTM fue la capacidad del escáner 3D de adquirir grandes cantidades de datos en poco tiempo sin tener que preparar la superficie o las piezas inspeccionadas antes del escaneado.

Es muy preciso y, sin estar centrado necesaria y únicamente en puntos discretos, el escáner 3D empleado permitió realizar mediciones generales de componentes de motocicletas sin importar su tamaño, geometría y acabado de superficie.

El controlador de calidad de Motorsport, Christian Schwarz, lleva a cabo escaneado 3D del marco de una motocicleta.

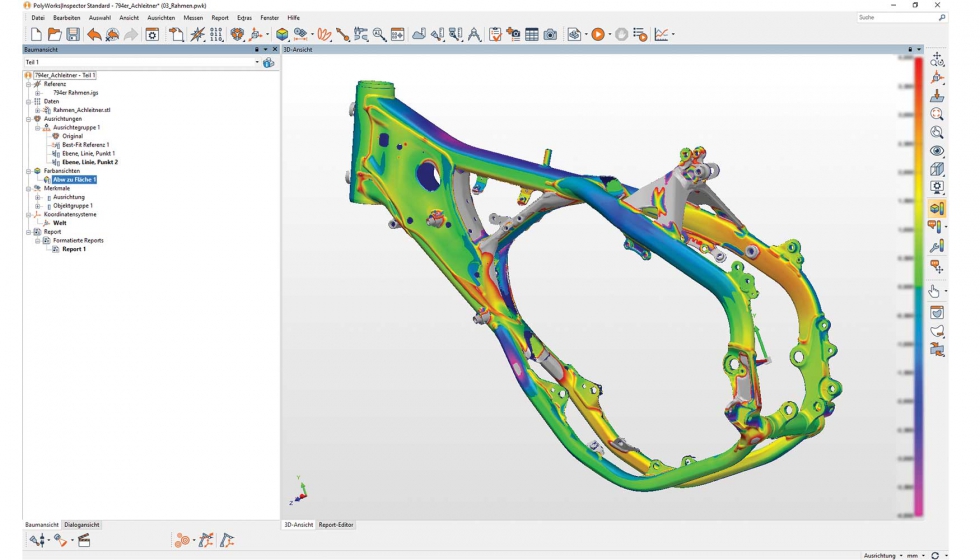

Análisis de inspección de PolyWorks Inspector, de InnovMetric.

Portátil y versátil

Gracias a su modo de pensar ‘Siempre listos para las carreras’, KTM Motorsport se centra en el desempeño y la velocidad en todas circunstancias, incluso en el laboratorio y en la planta de producción. Una de las ventajas adicionales de la solución conjunta mencionada anteriormente es su versatilidad: no solo se puede usar para varias aplicaciones (inspección de primeras piezas, cumplimiento del proveedor, ingeniería inversa, modelado 3D, etc.), sino también en entornos diversos (y a veces, inesperados). En este caso, esto implica llevar el equipo de escaneado al circuito de pruebas y realizar mediciones fiables, de alta calidad y precisas a fin de tomar decisiones de manera oportuna. Por supuesto, el equipo se enteraba de los cambios realizados a los materiales y componentes de las bicicletas entre las vueltas en el circuito de pruebas. Sin embargo, ahora podían ir más allá y realizar análisis de componentes individuales desde el chasis, el cuerpo y la suspensión para revelar variaciones y desviaciones minúsculas respecto a los diseños CAD.

Preparar el equipo para una configuración lista para el escaneado prácticamente no se toma tiempo. Además, los usuarios pueden escanear superficies brillantes y beneficiarse de la creación de mallas y de las referencias dinámicas en tiempo real (imprescindibles para la adquisición de datos en el área de fabricación, el área de CC o el circuito).

“Podemos ajustar componentes que no pensábamos ajustar al principio y notar las nuevas áreas a mejorar”, explica Sebastian Witt, director de Gestión de Calidad de Motorsport KTM AG.

En un contexto de análisis de desgaste, los ingenieros pueden usar los datos adquiridos entre cada vuelta para comparar los datos de escaneado de la motocicleta de pruebas con los de una motocicleta que acaba de ser desembalada (comparación de escaneado a escaneado), y revelar así los cambios más pequeños, analizar las causas raíz, establecer conclusiones en el sitio y realizar los ajustes necesarios.

El rápido sistema de adquisición de datos implementado por KTM refleja de esta manera una mentalidad centrada en el rendimiento y la velocidad, y permite un ahorro de tiempo enorme, de hasta el 50%.

OK, pero… ¿quién está conduciendo?

Hasta ahora hemos cubierto superficialmente la forma en la que el escaneado 3D se puede aplicar a la mecánica y a la estructura física de una motocicleta. Sin embargo, ¿en qué lugar de la ecuación se encuentran el punto de vista del piloto y la ergonomía? ¡Hace falta un piloto que conduzca la motocicleta, y cuanto más centrado esté en la actividad, mejor podrá negociar correr por la pista y vencer el reloj! A fin de estar centrado, el piloto debe estar cómodo, aunque no demasiado y firme, aunque no tenso.

En este caso, el escáner Go!SCAN 3D de Creaform ayudó en este sentido al piloto que conducía la motocicleta, mientras que los miembros del personal escanearon tanto al piloto como al vehículo. El proceso tradicionalmente se usaba para el diseño y el rediseño y con fines ergonómicos: cada piloto puede ser escaneado para medir la distancia desde los hombros hasta las manijas, los ángulos de la pelvis y el torso, la distancia desde los ojos al tablero de instrumentos, etc. Luego es totalmente adecuado que los datos adquiridos se usen para mejorar el desarrollo de productos en KTM. El escaneado 3D facilita de esta manera la transferencia de conocimientos y vincula a los encargados de tomar decisiones en la fase de diseño con el equipo de ensamblaje del área de fabricación.

Escaneo de motociclistas con el Go!SCAN 3D para cálculos ergonómicos.

Finalmente, y siempre listos para las carreras, KTM Motorsport ha recurrido a las tecnologías de metrología y escaneado 3D como una manera de mejorar en todas sus áreas de trabajo. KTM lo resume de esta manera: “Sin el desempeño excepcional, la victoria no es solo una opción. Nosotros agregaríamos que, sin precisión, un desempeño destacado de pronto no sería posible”, explica Simon Côté, gerente de productos Creaform.