Dotado de un sistema de control de haz, permite alcanzar prestaciones similares a un CO2 en materiales como inox y aluminio

Amada da un salto tecnológico con su láser de fibra VENTIS 3015AJ

El láser de fibra VENTIS-AJ es un láser desarrollado por Amada para el procesado de materiales como aluminio o acero inoxidable, dotado de la tecnología Locus Beam Control (LCB, control de haz localizado), desarrollado por la empresa nipona. Con capacidad para manipular el patrón del haz láser durante el procesado, la tecnología abre un horizonte de posibilidades por explorar.

Pero, ¿qué diferencia esta tecnología de, por ejemplo, la gama ENSIS-AJ, también de Amada? “Principalmente las características de corte y el patrón que es capaz de realizar, especialmente apta para el corte de aluminio e inoxidable”, en palabras de Txema López, Senior Manager de Amada Maquinaria Ibérica. “También puede cortar hierro perfectamente, pero en aluminio y en inoxidable es donde las máquinas de corte por láser han tenido históricamente más limitaciones. Y es aquí donde esta máquina puede marcar un punto y aparte”.

VENTIS 3015AJ incorpora un generador de 4 kW en un módulo único le permite contar con un haz más puro; no es lo mismo que cuatro módulos de 1 kW y unirlos mediante un combinador porque se pierde eficiencia. “De hecho, es necesario tener más potencia real para alcanzar los 4 kW de trabajo”, explica Txema López. El módulo único también ofrece mayor velocidad y mejor calidad de corte, superando algunas carencias del láser de fibra en estos materiales. En cierto modo, permite apostar por el láser de fibra para trabajos que, hasta ahora, las empresas debían decantarse por el CO2. Y añade: “Con la serie ENSIS-AJ, que sigue en el mercado, también se obtienen buenos resultados, pero, en este caso, sería necesario un equipo de 6-9 kW mientras que, con el modelo VENTIS-AJ, se logra el mismo resultado en calidad y velocidad con 4 kW”.

En este sentido, viene a complementar la gama ENSIS-AJ y, teniendo en cuenta que está pensada para cortar aluminio e inoxidable, se dirige a los fabricantes de estructuras de metal para por ejemplo el sector ascensorista o fabricantes de mobiliario metálico, entre otros.

A día de hoy la serie VENTIS-AJ sólo se fabrica con un único módulo de 4 kW, el más grande que Amada ha logrado fabricar. “De hecho nadie más lo tiene”. Es una tecnología 100% Amada —excepto los diodos—, al igual que el resonador, que es también de Amada desde el primer equipo de láser de fibra.

Txema López, Senior Manager de Amada Maquinaria Ibérica, junto al nuevo láser de fibra en las instalaciones de la empresa en Gavà, Barcelona.

Presentado en EuroBLECH 2018, el equipo fue lanzado al mercado español y portugués a mediados de 2019. Hasta el momento, en Alemania ya hay cuatro equipos instalados, en Francia dos, uno en Italia y otro en España, instalado en abril, en una empresa dedicada a la subcontratación. En un principio este láser de fibra fue promocionado en empresas que ya eran clientes de Amada y de quienes se conocía la necesidad de trabajar estos materiales. Sin embargo, el objetivo es también introducirse en empresas que hasta ahora no habían apostado por la tecnología del láser fibra y seguían con el CO2 porque les ofrecía los acabados que necesitaban.

En este sentido, en Amada se muestran convencidos que el futuro pasa por el láser de fibra y que las diferencias radicarán en las prestaciones de valor añadido. Así, por ejemplo, desarrollaron su propio resonador ya para la gama ENSIS-AJ, de muy altas prestaciones, o la tecnología modular que incorpora permite adaptar el haz en función del material a cortar. Ahora, con la gama VENTIS-AJ, han dado un paso más y, en lugar de modular el haz, mediante patrones incorporados, emula el trabajo de un láser de CO2. Distribuye la energía de modo que permite lograr los acabados y las superficies que, hasta ahora, no eran posibles con el láser de fibra. Una de las ventajas es que, al trabajar a muy alta velocidad, no se recalienta la pieza.

Además viene equipada con tres modos de funcionamiento: productividad —más rápido—, calidad —mejores acabados— o Kerf —que permite regular la anchura del haz de corte, algo muy útil en estaciones paletizadas donde un mayor espacio entre la pieza y el esqueleto facilita su manipulación mediante el robot—.

El control del haz, el factor diferencial

La tecnología LBC permite, con un solo diodo de 4 kW, aprovechar toda la energía del haz láser para procesar todo tipo de materiales, manipulando el movimiento del haz y adaptándolo exactamente al material y espesor específicos. Para ello cuenta con tres funciones principales con las que el operario podrá ‘jugar’ según el resultado que necesite: Modo de Productividad, Modo de Calidad y Modo Kerf Control.

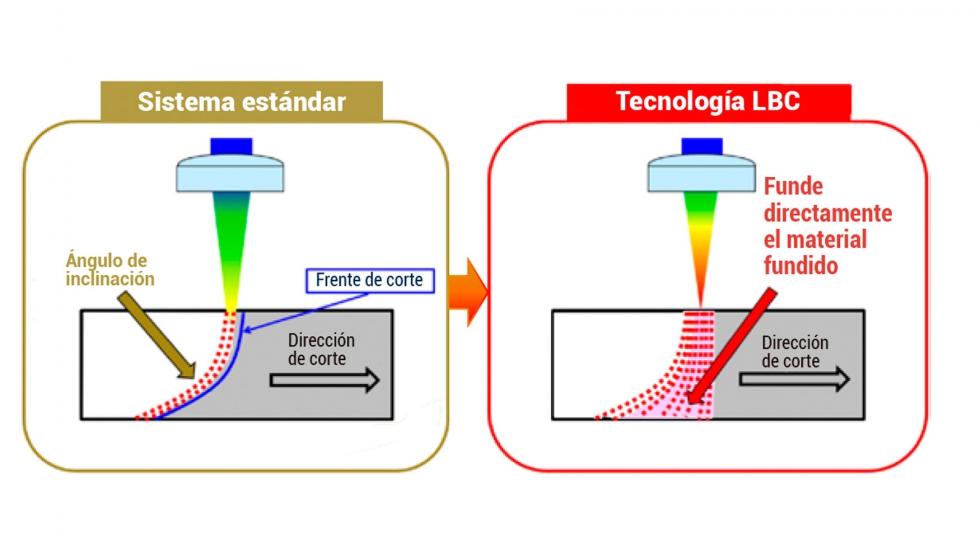

En el Modo de productividad, los usuarios pueden obtener una mejora significativa en el rendimiento a la hora de cortar acero inoxidable y aluminio con nitrógeno. Trabajar con corte láser significa fundir el material a procesar con un haz láser desde la superficie superior y eliminar el material fundido con gas de asistencia. El reto es fundir el material restante en el ángulo de inclinación del frente de corte. La tecnología LBC permite eliminar directamente el material fundido en el ángulo de inclinación. La principal ventaja es el procesado con nitrógeno, dadas las altas velocidades de corte, lo que incrementa la productividad y reduce el coste por pieza. Por ejemplo, a la hora de procesar acero inoxidable, un equipo VENTIS-AJ será el doble de rápido que una máquina de corte láser de fibra de 4kW convencional; mientras que el procesado de aluminio será entre 2-3 veces más rápido.

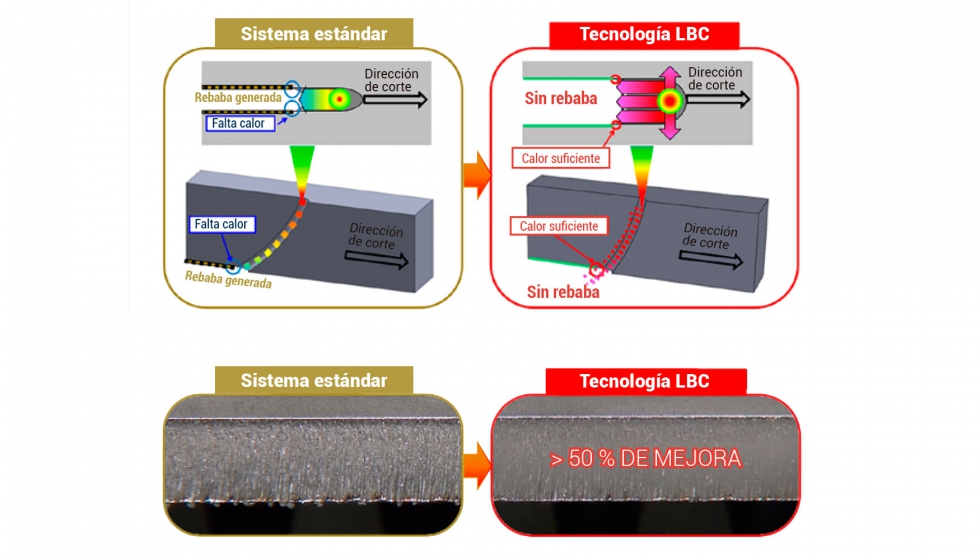

En el caso del Modo de calidad, la tecnología LBC resuelve uno de los problemas del láser de fibra: el calor generado por el haz láser se reduce a medida que se aleja de la superficie superior del material. Así, en la base del corte no hay calor suficiente para fundir de manera eficiente y eliminar el material. En cambio, con el sistema LBC, es posible usar la potencia del haz láser de alta densidad en ambas caras de la anchura de corte, lo que asegura tener suficiente calor en la base de corte para eliminar rebabas. Ello garantiza una mejor calidad superficial. Con la tecnología LBC es posible procesar aluminio y acero inoxidable de alta calidad, reduciendo, e incluso eliminando, la necesidad de operaciones secundarias para eliminar las rebabas.

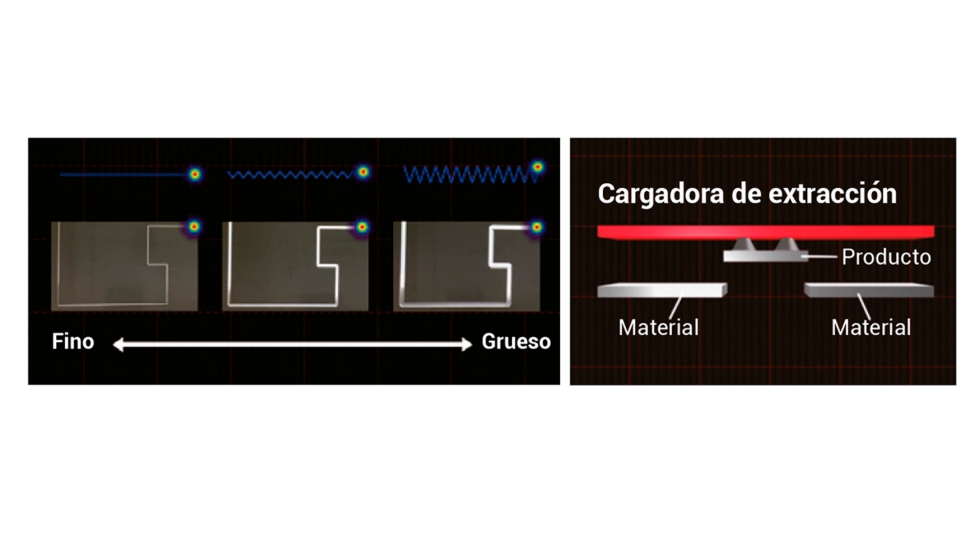

Finalmente, el Modo Kerf permite variar la anchura de corte para facilitar la retirada de las piezas, ya sea manual o mediante un sistema de recogida automática. Gracias al control de la anchura de corte, se evitan errores en la recogida y la unidad de extracción puede funcionar de manera estable a largo plazo. Es una solución óptima que facilita la automatización en los talleres, dando opción a trabajos de 24 horas.

Amada ha desarrollado los equipos VENTIS-AJ como resultado a una estrecha relación con el cliente y atendiendo a las necesidades que éstos requieren; mejores acabados, automatización de procesos… y el departamento de ingeniería de la empresa, en colaboración con institutos, centros tecnológicos y de diseño o universidades, desarrollan las soluciones que mejor se adapten a cualquier requisito de producción.

Conscientes que la tecnología del láser de fibra comprende un amplio abanico de numerosas posibilidades aún por explorar, con la gama VENTIS-AJ, Amada presenta ahora la Tecnología Locus Beam Control —LBC, o control de haz localizado— pero ni mucho menos la última.