Metav 2020 muestra la integración de la tecnología de medición de longitudes en la metalurgia digitalizada

El estándar de comunicación no patentado OPC UA (Open Platform Communications Unified Architecture) está creciendo rápidamente porque la plataforma abierta facilita la integración de nuevas máquinas y dispositivos en la producción. La VDMA está desarrollando actualmente los correspondientes modelos de información específicos del dominio (Companion Specifications) para la tecnología de medición de longitudes. Los visitantes profesionales podrán recibir información de primera mano de los fabricantes de tecnología de medición de renombre en la feria Metav 2020 del 10 al 13 de marzo en Düsseldorf, Alemania.

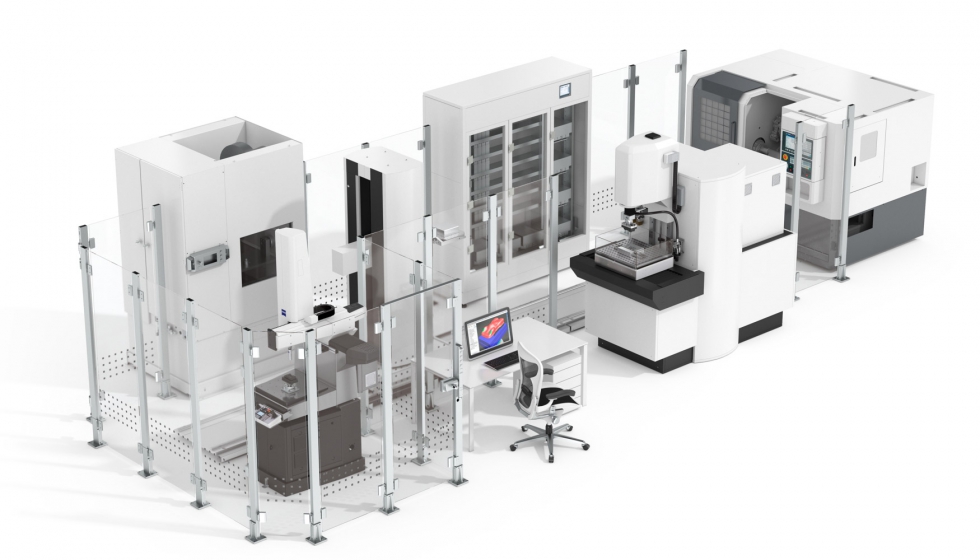

Durante muchos años, la tecnología de medición de longitudes se mantuvo en salas de medición climatizadas separadas y rara vez se vinculó a otras máquinas o productos de software de la fábrica a través de una red estandarizada. La Industria 4.0 está cambiando eso. La medición temprana dentro del proceso (medición en línea) mediante dispositivos de medición de portal y la comunicación de los resultados de medición de las máquinas herramienta o de los valores de corrección pueden optimizar los procesos y el aseguramiento de la calidad dentro de la fábrica y aumentar considerablemente la productividad de los clientes. Tal y como explica Tobias Ischen, director de producto de TI de automatización en Carl Zeiss Industrial Quality Solutions: “En la actualidad, generalmente establecemos este tipo de redes cerradas mediante transferencias de archivos e interfaces propietarias y numerosos protocolos clásicos a nivel de campo y de control”.

Estas soluciones a menudo sólo contienen información sobre el 'cómo', es decir, sobre la tecnología utilizada para la transferencia de datos. Sin embargo, lo que no está claro es el ‘qué’, es decir, lo que significan los datos: variables con descripción semántica. En muchos casos también es muy costoso obtener esta valiosa información (¿técnica, documentación?). “Con la conexión en red basada en las Especificaciones Acompañantes, la OPC UA es la solución más prometedora para reducir el esfuerzo de integración, al menos en las nuevas instalaciones de producción. Esto nos permitirá concentrarnos más fuertemente en la implementación de procesos de medición automatizados y aplicaciones de metrología de valor agregado en el futuro, ya que el tedioso trabajo de programación de la interfaz, incluyendo el mantenimiento, se elimina en gran medida”, añade Ischen.

OPC UA simplificará la conexión en red con software y plataformas de terceros (Manufacturing Execution System, MES o Cloud) y con productos de la planta de producción como controladores lógicos programables (PLC) y periféricos como los sistemas RFID. “También nos facilita, como proveedor de MES, la recogida de datos del parque de máquinas del cliente para los cálculos de OEE, por ejemplo”, explica Ischen. Esto hace que los procesos de producción sean más transparentes y abre numerosas oportunidades para que los clientes mejoren la productividad, la calidad y la rentabilidad de sus procesos de fabricación. La OPC UA también aporta seguridad informática a la planta de producción.

Reducción de costes a través de estándares

OPC UA: reducir el número de rechazos

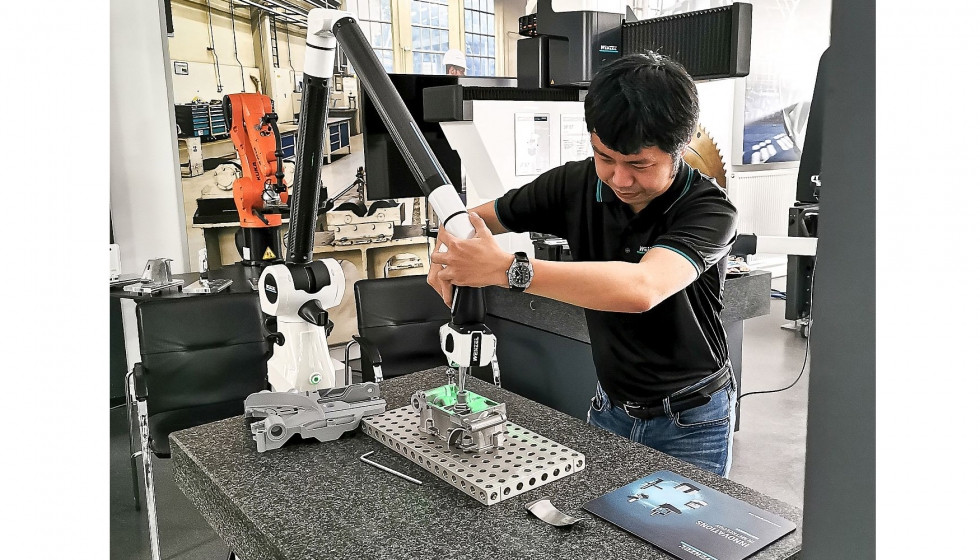

“OPC UA permite compartir los conocimientos del proceso de medición con otros participantes del proceso. Esto acorta los tiempos de respuesta para las desviaciones dentro de los bucles cerrados y ahorra a nuestros clientes mucho tiempo y dinero”, explica el Prof. Heiko Wenzel, CDO del Grupo Wenzel, Wiesthal. “Además de su aplicación original en la sala de medición, nuestras máquinas de medición de coordenadas se utilizan cada vez más en la producción. Las utilizamos para comprobar las piezas en sí, pero también nos dan una visión clara de las condiciones de producción como la vibración, la temperatura, etc., que influyen en nuestros resultados de medición. La recogida y el análisis de estos datos están actualmente patentados y, por tanto, sólo pueden ser evaluados en su propio entorno. Aquí OPC UA facilita el intercambio de información con y desde otras máquinas. Esto proporciona una retroalimentación mucho más rápida y precisa”. Los clientes se benefician del hecho de que los resultados de los análisis, destinados a lograr menos piezas faltantes, pueden fluir directamente en la supervisión y control de la producción.