Azterlan participa en un proyecto europeo de digitalización de plantas industriales

El Centro de Investigación metalúrgica Azterlan, y las empresas Eibar Precisión Casting y Sidenor Aceros Especiales forman parte del consorcio internacional del Proyecto Europeo Inetivable en el que 12 organizaciones, de 6 países, llevarán a cabo proyectos de digitalización de plantas industriales para optimizar su capacidad productiva y su eficiencia energética.

Conseguir procesos de producción más eficientes, tanto desde el punto de vista energético como en términos de calidad de producto, generando menos chatarra y evitando la aparición de defectos en el producto final, son algunos de los retos que las distintas industrias de transformación metálica tienen en común. Para abordarlos, las tecnologías 4.0 ofrecen grandes oportunidades favoreciendo una mayor robustez en el proceso y apoyando la toma de decisiones en momentos críticos. La implantación de sensores, el uso de herramientas de almacenamiento, visualización y procesado de datos, el desarrollo de inteligencia artificial o la creación e implantación de sistemas de control predictivo son, hoy en día, aliados estratégicos que pueden ayudar a optimizar los procesos industriales.

En este contexto, el consorcio del proyecto Inevitable, compuesto por 12 organizaciones europeas, llevará a cabo varios proyectos de digitalización de plantas industriales para optimizar su eficiencia energética junto a su capacidad y calidad productiva. A partir de indicadores relacionados con el consumo de recursos y la calidad de producto, se realizará una transformación digital completa de las plantas productivas de las empresas involucradas en este ambicioso proyecto.

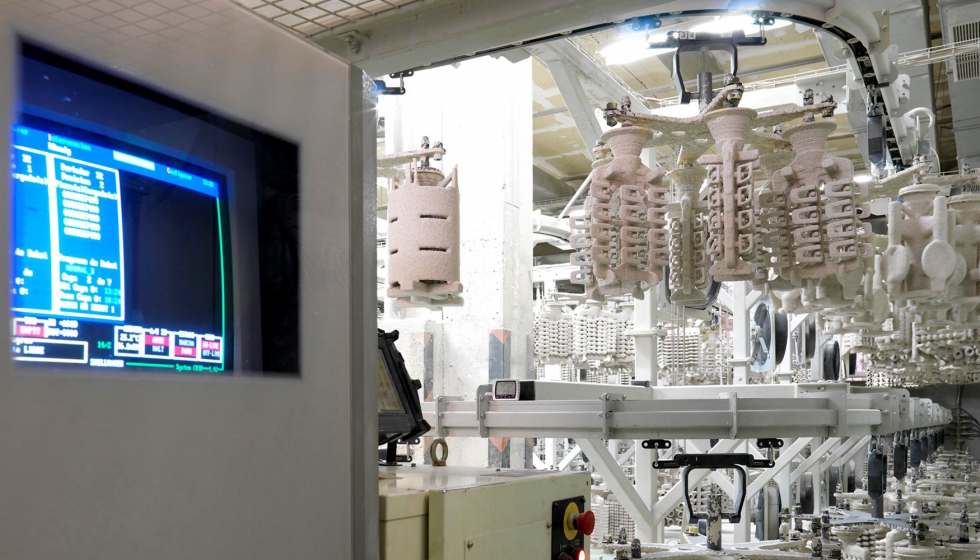

Como indican desde Azterlan, centro tecnológico especializado en metalurgia, el plan de trabajo a desarrollar de la mano de la compañía Eibar Precision Casting se llevará a cabo sobre la tecnología de moldeo a la cera perdida (lost wax), que tiene como principal mercado el sector aeronáutico y “pretende ser un referente en la evolución sostenible de los procesos productivos apoyados en las tecnologías digitales”.

“Se trata de un proceso complejo compuesto por varias etapas de fabricación, en las que se realizan numerosos controles que garantizan la calidad del producto final. La puesta en práctica de acciones correctoras para minimizar rechazos en producto final y garantizar su calidad sigue dependiendo del conocimiento experto de las personas y están limitadas a medidas correctivas una vez las incidencias han sido generadas”. En este demostrador se desarrollará un modelo avanzado, inteligente y predictivo de gestión para aleaciones tan diversas como el aluminio, el acero o las superaleaciones.

Tras una auditoría inicial, en una primera fase todos los datos recogidos serán centralizados y representados gráficamente. Posteriormente, se desarrollarán una serie de análisis de datos de las variables principales mediante softwares específicos que identifiquen aquellas que afectan a los KPI críticos (como el rechazo o el consumo de energía). Finalmente, en la última etapa se creará una plataforma que integrará la visualización, consulta centralizada, predicción y la emisión de protocolos de actuación, integrado todo ello, en los organismos de decisión de la empresa.