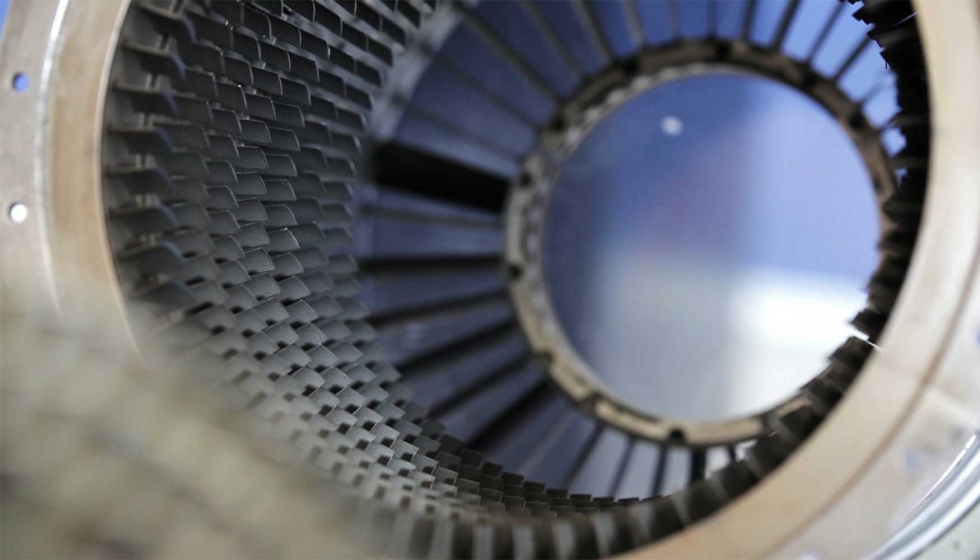

Tecnologías avanzadas de rectificado para aeronáutica, ferrocarril y automoción

En este contexto nace el proyecto FAR, una iniciativa enmarcada en el Programa de Apoyo a la I+D Empresarial del Gobierno Vasco Hazitek, en la que participa el centro tecnológico IK4-Ideko. FAR tiene como objeto la investigación y el desarrollo de tecnologías de rectificado de alto valor para que las empresas vascas puedan hacer frente a los nuevos retos de precisión, productividad, versatilidad, fiabilidad, integridad y estabilidad que presentan sectores estratégicos para la economía como la aeronáutica, el ferrocarril, la generación de energía y la automoción.

Para ello, la iniciativa, que arrancó en 2018 y concluirá en diciembre del 2020, aborda el desarrollo de tecnologías de rectificado centradas en cuatro ámbitos de actuación: máquina, componentes, Digital Grinding y procesos.

El rectificado, un proceso de fabricación clave

Los procesos de rectificado son probablemente las tecnologías de fabricación de más alto valor añadido y constituyen la última etapa del proceso de mecanizado, por lo que cualquier fallo registrado en esta fase acarrea importantes costes económicos.

“El rectificado permite conseguir acabados, precisiones y productividades que no se pueden conseguir con otros procesos. Si tenemos en cuenta que es de los últimos procesos que interactúa con la pieza y que los posibles defectos que se puedan generar en el rectificado habitualmente no son recuperables, es de vital importancia que estas máquinas y procesos sean especialmente fiables”, señala David Barrenetxea, investigador de procesos de fabricación de IK4-Ideko.

Concretamente, las principales exigencias de los usuarios finales de las rectificadoras están relacionadas con la precisión geométrica y el acabado superficial para asegurar la correcta funcionalidad de la pieza fabricada, la repetitividad y estabilidad del proceso, para garantizar una elevada productividad, y la integridad superficial de la pieza para cumplir con los requisitos de seguridad y vida del componente final. Asimismo, aspectos como la flexibilidad, la adaptabilidad y la versatilidad de los procesos son altamente valorados.

Tal y como expone el investigador, “la mejora de precisión, la estabilidad del proceso y la integridad de la pieza son los principales requisitos para conseguir la máxima fiabilidad y productividad en las aplicaciones. No obstante, un factor clave en la productividad es el tiempo de puesta a punto del proceso y los tiempos de cambio de referencia, sobre todo en sectores con piezas de geometría compleja o lotes de fabricación pequeños”.

Ámbito de actuación

El proyecto FAR pretende, por tanto, desarrollar soluciones cumpliendo los requisitos mencionados abordando todos los frentes tecnológicos necesarios: máquina, componentes, Digital Grinding y procesos. En el ámbito de los procesos se trabajará en el desarrollo de una nueva tecnología de aplicación de velocidades variables, en el rectificado de recubrimientos HVOF de geometría compleja, en el peel grinding y en el rectificado de engranajes cúrvicos.

En cuanto al área de las máquinas, se obtendrán estructuras térmicas y dinámicamente estables, así como conceptos de rectificadoras multitasking. Asimismo, también se esperan avances en el ámbito Digital Grinding con la integración de Inspección NDT in-process, sistemas expertos híbridos y HMI avanzados.

Por último, se avanzará también en el desarrollo de nuevos periféricos y componentes a modo de nuevos medidores de diámetro multicota in-process, reglas de precisión, cabezales inteligentes y soluciones de cambio rápido de referencia.

Este proyecto, cofinanciado por el Fondo Europeo de Desarrollo Regional (Feder), cuenta con un presupuesto de más de 1,7 millones de euros (la cifra total asciende a 1.778.396 euros) y está liderado por el fabricante de máquina herramienta Danobat.

También forman parte de la iniciativa Aotek, Soraluce, Fagor Automation, Talleres MYL y Tratamientos Superficiales Iontech.