Hacia la electroerosión 4.0

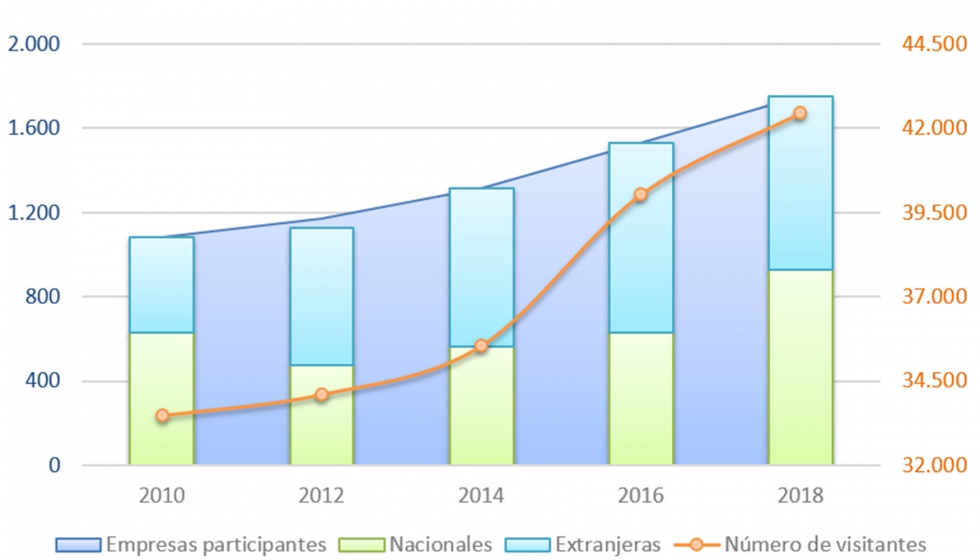

Este repunte indica la velocidad con la que se están estableciendo las mejoras en las diferentes compañías de este sector, impulsadas por la globalización y las mejoras en la comunicación que conllevan una competitividad mayor entre las empresas. Lógicamente, este comportamiento también se refleja en cada uno de los procesos de mecanizado, siendo el de electroerosión por hilo en el que se centrará la atención a lo largo de este artículo, en el cual se analizarán las mejoras y tendencias observadas en los últimos tiempos.

Contexto industrial de la electroerosión por hilo

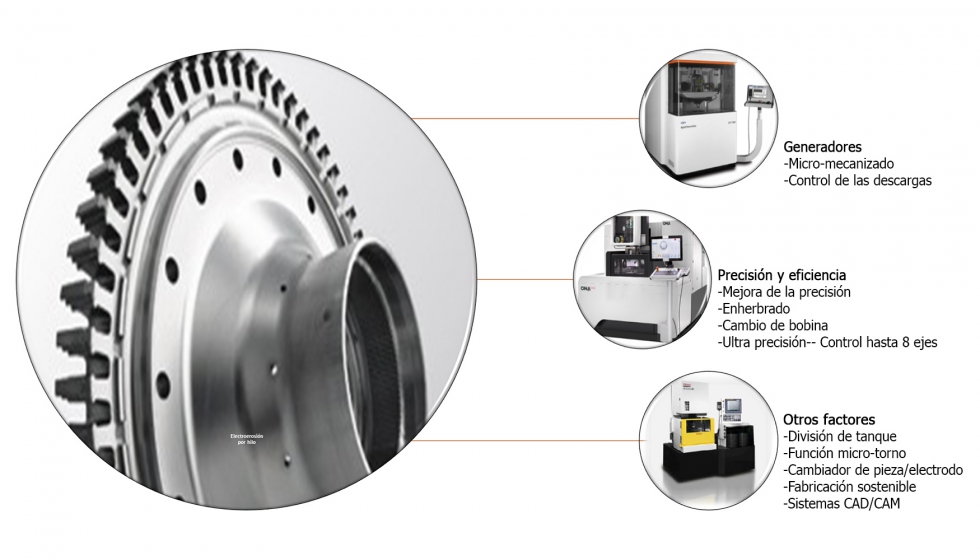

Son varias las empresas que, siendo fabricantes de máquinas de electroerosión por hilo, han desarrollado mejoras en sus modelos, atendiendo a los mismos problemas. Estas pueden ser agrupadas en tres diferentes conjuntos (ver figura 2).

El primero está relacionado con las propias capacidades de la máquina, por ejemplo, mediante la mejora de la eficiencia de los generadores, utilizados para conseguir niveles de rugosidad más bajos (de hasta 0,04 µmRa en máquinas de Mitsubishi [2] o GFMS [3]), tasas de arranque más elevadas, y más eficientes en el corte de espesores variables (generador de rendimiento iPulse de Fanuc [4], entre otros).

En el segundo grupo se engloban las características que mejoran la precisión durante el corte y reducen los tiempos de fabricación de pieza, como la mejora del proceso de enhebrado y re-enhebrado (en agujeros de 500 µm en máquinas ONA [5] o en apenas 10 segundos en Fanuc), el cambio de bobina (en un minuto y medio por Mitsubishi), la consecución de una precisión posicional que ronda ±1 μm, una redondez con una desviación menor a 1 μm y un paralelismo en función del espesor que puede llegar a ser menor de ±2 μm (aspectos abordados por Fanuc, GFMS, Mitsubishi, ONA o Sodick [6]).

Por último, existen otros factores de interés general, como la división del tanque en 3 compartimentos diferentes, la adición de aplicaciones especiales (la función de micro-torno de Fanuc o el cambiador de pieza y de electrodo de Sodick), la fabricación sostenible (reducción en el consumo de hilo del 30 % de ONA o en los tiempos de mecanizado en Agie-Charmilles) o la función de compensación de control de temperatura.

¿Y ahora qué?

En vista del contexto industrial de este proceso de corte, se deben seguir mejorando ciertos aspectos de este. El problema surge cuando han sido ya numerosos los autores que han abordado estos temas por medio de modelos teóricos [7-9] y no se ha comprendido al 100 % el comportamiento de todas y cada una de las variables que toman parte la electroerosión por hilo. Por este motivo, parece lógico utilizar otra vía para solventarlos. En esta ocasión, será el uso de técnicas experimentales y de analítica de cantidades masivas de datos la alternativa a los citados modelos matemáticos. Veremos, a continuación, algunos de estos procedimientos.

La electroerosión del futuro

La electroerosión por hilo siempre se ha caracterizado por conseguir piezas con tolerancias muy ajustadas, sea cual sea su geometría. Sin embargo, las necesidades de la industria son cada vez más exigentes, lo que ha provocado que se haga un mayor hincapié y esfuerzo en intentar mejorar el proceso de corte.

Saber es poder

El primer paso para poder abordar la mejora de cualquier proceso es analizarlo en profundidad, para intentar entenderlo al máximo. Por ello, caracterizar y disminuir la vibración y deformación del hilo, el cual provoca las desviaciones en las piezas, sobre todo en los cambios de dirección, ha sido una de las tareas sobre las que más se ha investigado a lo largo de los años, aun cuando todavía no ha sido explicado su comportamiento en su totalidad, como bien se ha comentado antes.

Una de las causas que provoca el error en las piezas con cambio de dirección es el wire-lag o retraso del hilo. Para entender mejor este concepto, se suele hacer alusión al efecto de rueda trasera [10]: si una bicicleta traza una curva después de pasar por un charco, el agua dibujará dos trayectorias diferentes, una para la rueda delantera y otra para la trasera. Este mismo efecto se aprecia al cortar una esquina a 90° o un radio de pequeño diámetro, y puede modelizarse según una curva denominada tractriz [11] o curva de persecución (pursuit curve).

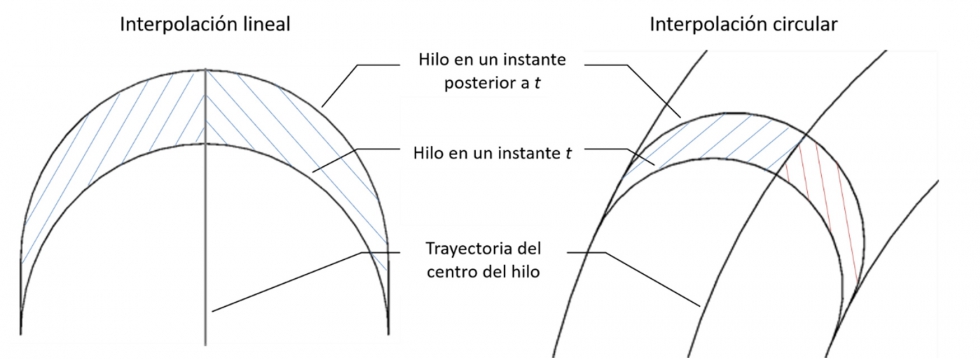

Sin embargo, con este concepto no se representaría todo el error cometido, ya que este alcanza su mayor valor en la zona intermedia de la pieza, aunque al aproximarnos a las guías este defecto disminuye, lo cual contradice a los resultados obtenidos experimentalmente. Por eso, es necesario encontrar otra explicación que resulte coherente con las mediciones realizadas, y este concepto es el desequilibrio de fuerzas. Cuando cortamos una línea recta, el canal de erosión se encuentra equilibrado y la tasa de arranque es la misma a izquierda y derecha del hilo; sin embargo, cuando se erosiona un círculo o una esquina, las áreas de erosión exterior e interior que debe arrancar el electrodo se descompensan (ver figura 3), llegando a alcanzar una diferencia de hasta 40 - 60%, si el cambio de dirección es suficientemente brusco.

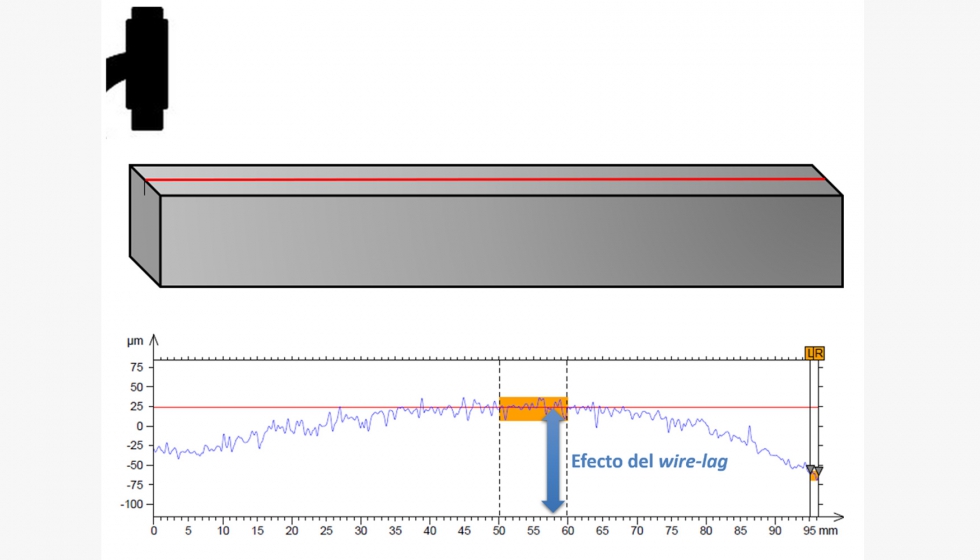

Tras el análisis de las causas que generan este error, se concluye que una compensación geométrica podría reducir este error debido al desequilibrio de fuerzas, sin embargo, los resultados muestran que en los planos centrales de las piezas aún queda margen de corrección, siendo clave el caso en el que el cambio de dirección es mayor [11]: es por ello que se analiza en mayor profundidad lo que ocurre en planos intermedios mediante una nueva metodología para la medida experimental, directa y sencilla del wire-lag [12].

Esta metodología consiste en realizar un corte y medir, con un dispositivo óptico, la huella del hilo que queda impresa sobre la pieza. De las mediciones obtenidas se concluye que el efecto de wire-lag o de rueda trasera crece con el espesor de pieza y con la disminución del radio.

Electroerosión 4.0

Después del gran trabajo experimental que supone caracterizar el error en las trayectorias (y, por tanto, sus errores), se propone un enfoque original para predecir el error y mejorar la precisión del corte de círculos, basado en el uso de redes neuronales artificiales.

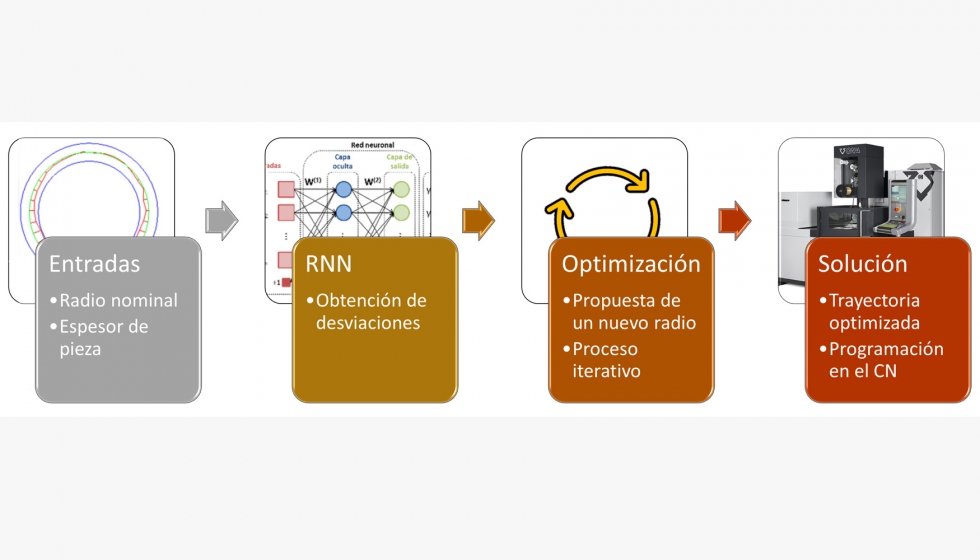

En la figura 5 se resume la metodología seguida: se parte del radio nominal y del espesor de pieza como entradas a la red neuronal (en este caso se utiliza una recurrente, RNN) que genera como resultado las desviaciones de los radios en diferentes puntos de la pieza. Si estas desviaciones están por encima de un valor establecido, una técnica de optimización (Simulated Annealing) propone, de forma iterativa, unos nuevos valores de los radios (en lugar de los nominales) en cada punto de la pieza, con el objetivo de minimizar estas desviaciones. Este procedimiento se repite bien hasta llegar al umbral establecido o bien hasta que se cumplan el número máximo de iteraciones. Con esta última información se programa el código que se introducirá en el control numérico de la máquina que erosionará el círculo óptimo [13].

Si se comparan las piezas erosionadas utilizando esta estrategia con las realizadas de forma convencional se observa que, así como en el caso de radios grandes y espesores pequeños no existe una mejora (los círculos están bien erosionados con el método tradicional), es en el caso de radios pequeños y espesores de pieza grandes (precisamente las combinaciones más exigentes) en el que esta nueva propuesta es una buena solución (la desviación promedio disminuye hasta en un 80 %, tal y como demuestran en su artículo Conde et al.).

Dando el gran salto

Para comprobar esta teoría, utilizan una situación muy típica en electroerosión: un corte con cambio de espesor [15]; ya que cuando el hilo se acerca a este punto de cambio de espesor, el corte comienza a degradarse. Esto ocurre por la falta de presión del fluido dieléctrico, lo que provoca un cambio en el patrón de comportamiento de las descargas de tensión con respecto a las que tienen lugar durante el corte estable, es decir, en condiciones óptimas.

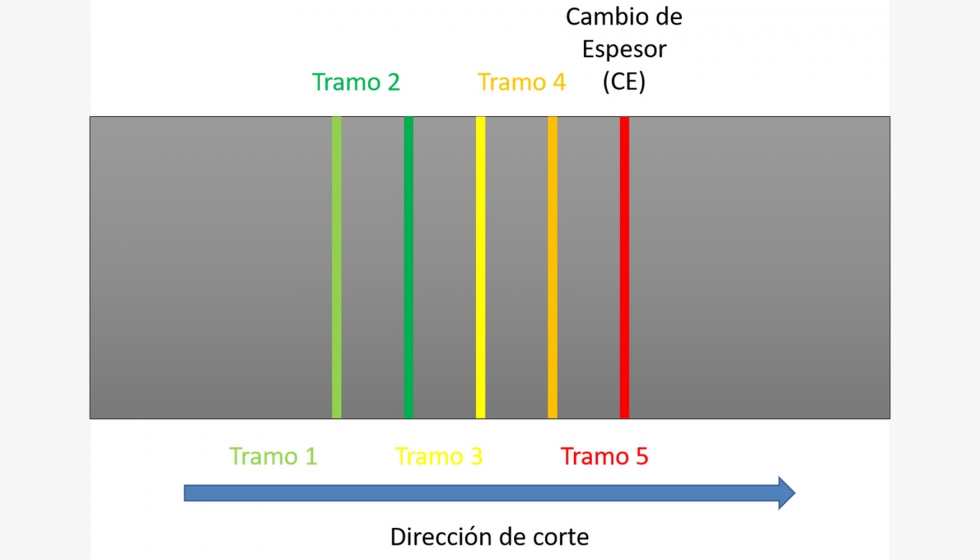

Con intención de realizar un análisis sistemático de esta conducta, se han recogido diversas señales de tensión en diferentes regiones antes de que se produzca el cambio de espesor, puesto que, cuanto más se acerque el corte al punto de cambio de espesor más degradado estará el proceso. Concretamente, se han establecido cinco zonas de 1 mm: el Tramo 1 comienza a 5 mm del punto de variación del espesor, el Tramo 2 a 4 mm, el Tramo 3 a 3 mm, el Tramo 4 a 2 mm y, por último, el Tramo 5 a 1 mm.

En cada una de las regiones se establece un periodo de grabación de 0,8 mm, con el fin de que el osciloscopio utilizado para recoger estas señales pueda reiniciarse durante el tiempo restante. Así, se han registrado un total de 567 secuencias de 2 ms de duración: esto es, un valor medio de 140 descargas por secuencia. De hecho, para acumular un número apropiado de entradas a la red, este proceso se ha repetido 16 veces.

La idea es la siguiente: la red clasifica las señales recogidas, de forma que, si acertase en qué zona se encuentra el proceso de corte, sabríamos que se acerca un cambio de espesor con mayor o menor antelación. Aunque los resultados se han analizado desde el punto de vista de la red neuronal y desde el punto de vista de la fabricación, será este último el que se analice, puesto que tener en cuenta la interpretación desde el punto de vista del proceso es la parte práctica del estudio. Los resultados muestran cómo, a medida que el hilo se acerca al punto de cambio de espesor, el comportamiento de las señales varía: esta afirmación reafirma la hipótesis de partida.

Por ejemplo, sabiendo que el tramo 1 describe el proceso cuando este se comporta de forma estable y que el tramo 5 es el más cercano al cambio de espesor, se puede afirmar que no existe ningún error en la clasificación entre ambas zonas. Es decir, el comportamiento degradado de las señales durante el proceso de corte se advierte de forma inequívoca, al menos, justo antes del punto de cambio de espesor.

Pero aún hay más: al no haber interferencias en cuanto a la clasificación de la red neuronal entre los tramos 1 y 2 y los tramos 4 y 5 o viceversa, o entre tramos 3 y 5, se puede afirmar que, cuando el proceso de corte es inestable, siempre se detecta de antemano. De hecho, en las condiciones de los ensayos realizados (teniendo en cuenta el espesor y la velocidad de corte) se calcula que se puede actuar, al menos, 1,4 min antes de que se produzca esta variación de espesor: lo que claramente es un tiempo más que suficiente para tomar las medidas necesarias como, por ejemplo, utilizar parámetros más conservadores hasta estabilizar de nuevo el corte.

En cuanto a los fallos de la clasificación, se debe comentar que son inferiores al 3 % entre todas las zonas consecutivas, excluyendo los tramos 1 y 2 (aun y todo, menores del 10 %). Aunque puede parecer una mala noticia este último porcentaje, son los dos tramos de corte más estables, por lo que, podría intuirse que, utilizando otras longitudes de tramos más ajustadas, este error disminuiría. Al fin y al cabo, lo más importante es tener un margen suficientemente amplio para actuar como el mencionado anteriormente.

El futuro está en nuestras redes

Después de este análisis, queda demostrado que hay aspectos concretos del proceso, que pueden mejorarse mediante el uso de herramientas de analítica de cantidades masivas de datos y técnicas experimentales, como alternativa a los modelos teóricos existentes. Precisamente esta metodología abre la posibilidad de utilizarla en un futuro para corregir otros problemas, dado que son diversas las nuevas posibilidades existentes y emergentes en el campo de la fabricación avanzada y en la máquina-herramienta de alto rendimiento, aplicando diferentes estructuras de redes neuronales para resolver cada problema específico [16]. Lo que hasta ahora era conocido en el mundo de las comunicaciones ahora también es útil y práctico en el sector de la fabricación.

De hecho, ya comienzan a publicarse más trabajos en esta línea novedosa de mejora del proceso de electroerosión por hilo, como el que presenta Wang para monitorizar las tolerancias obtenidas en este proceso basada en métodos de aprendizaje automático no supervisados que utilizan la distribución del tiempo de ionización como variable de entrada [17]. Pero esto ya, es otra historia.

Referencias

[1] http://biemh.bilbaoexhibitioncentre.com/eu

[2] http://www.mitsubishi-edm.de/

[4] http://www.fanuc.eu/es/es/robocut-ib

[6] https://www.sodick.com/products/wire-edm

[7] A. B. Puri, B. Bhattacharyya. Modelling and analysis of the wire-tool vibration in wire-cut EDM. Journal of Materials Processing Technology (2003) 295–301.

[8] S. Sarkar, M. Sekh, S. Mitra, B. Bhattacharyya. A novel method of determination of wire lag for enhanced profile accuracy in WEDM. Precision Engineering 25 (2011) 339–347.

[9] Z. Chem, Y. Huang, Z. Zhang, H. Li, W. Ming, G. Zhang. An analysis and optimization of the geometrical inaccuracy in WEDM rough corner cutting. International Journal of Advanced Manufacturing Technologies 74 (2014) 917–929.

[10] J. A. Sanchez, J. L. Rodil, A. Herrero, L. N. Lopez de Lacalle, A. Lamikiz. On the influence of cutting speed limitation on accuracy of wire-EDM corner-cutting. Journal of Materials Processing Technology, 182 (2008) 574-579.

[11] W. L. Dekeyser, R. Snoeys. Geometrial Accuray of Wire-EDM. IX International Symposium of Electro Machining, Laussane (1989) 226-232.

[12] A. Conde, J.A. Sanchez, S. Plaza, J. M. Ramos. On the influence of wire-lag on the WEDM of low-radius free-form geometries. Procedia CIRP, 42 (2016) 274-279.

[13] A. Conde, J.A. Sanchez, S. Plaza, M. Ostolaza, I. de la Puerta, Z. Li. Experimental measurement of wire-lag effect and its relation with signal classification on Wire EDM. Procedia CIRP, 68 (2018) 132 – 137.

[14] A. Conde, A. Arriandiaga, J. A. Sanchez, E. Portillo, S. Plaza, I. Cabanes. High-accuracy wire electrical discharge machining using artificial neural networks and optimization techniques. Robotics and Computer-Integrated Manufacturing, 49 (2018) 24-38.

[15] J. A. Sanchez, A. Conde, A. Arriandiaga, J. Wang, S. Plaza. Unexpected Event Prediction in Wire Electrical Discharge Machining Using Deep Learning Techniques. Materials, 11 (2018) 7.

[16] A. Conde. Una nueva aproximación a la optimización del proceso de WEDM en base a la experimentación y la analítica de cantidades masivas de datos. Dr. Jose Antonio Sánchez y Dra. Soraya Plaza (2018) Departamento de Ingeniería Mecánica.

[17] J. Wang, J. A. Sanchez, I. Ayesta, J. A. Iturrioz. Unsupervised Machine Learning for Advanced Tolerance Monitoring ofWire Electrical Discharge Machining of Disc Turbine Fir-Tree Slots. Sensors (2018).