El impacto de la tecnología de escaneado en el control de calidad de los cabezales de vapor

Con más de 125 años de experiencia, Babcock es uno de los proveedores para plantas industriales y generadores de vapor más establecidos y con mayor experiencia en África. La eficacia de Babcock está garantizada y se basa en la tecnología de escaneado fácil de usar de Creaform para llevar a cabo flujos de trabajo de control de calidad para sus piezas fabricadas.

Babcock es una empresa especializada en el diseño principal de plantas de generación de vapor y equipos asociados. Ofrece soluciones efectivas para todo el ciclo de vida de las plantas industriales, desde el diseño y la construcción, pasando por la operación y el mantenimiento, hasta el desmantelamiento y las reparaciones.

El proyecto

A Babcock se le asignó la tarea de reemplazar los cabezales de vapor esféricos en un sistema principal de tuberías de las instalaciones de generación de energía de un cliente. Los desafíos que se enfrentaron al ejecutar el proyecto fueron dobles:

- Garantizar que las piezas de reemplazo fabricadas estuvieran conformes con las especificaciones y respetaran los diseños aprobados

- Alinear el cabezal esférico del fabricante con los puntos de interfaz requeridos en el sitio en las instalaciones del cliente. El cabezal tenía un total de cinco puntos de interfaz que se debían alinear dentro de una tolerancia muy reducida.

El cabezal existente estaba ubicado en un espacio muy reducido de acceso difícil, lo que hacía del uso de tecnologías convencionales de escaneado 3D una tarea difícil y prolongada. En el pasado, Babcock empleó un escáner terrestre para capturar datos de plantas existentes y se crearon modelos basados en la información capturada.

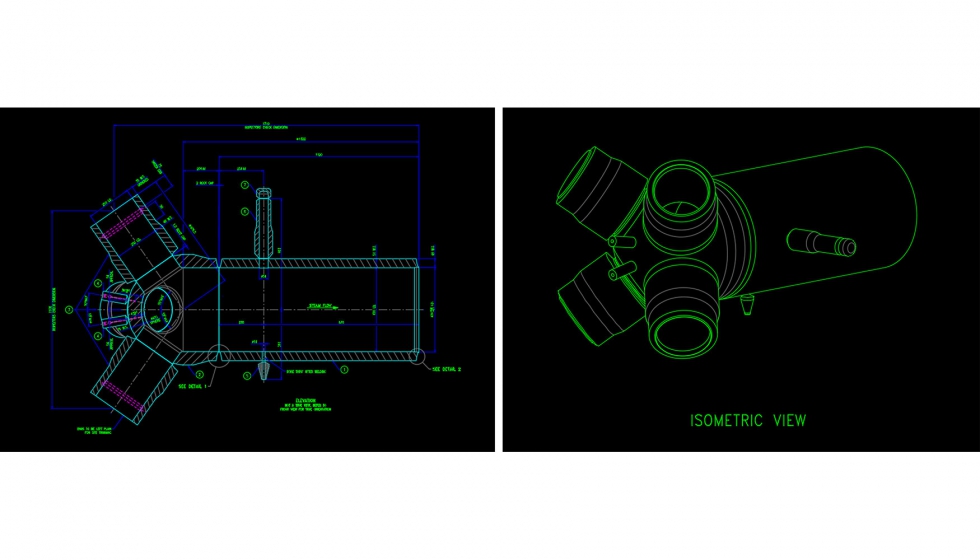

El proceso de diseño implicó la creación de un modelo 3D de los cabezales esféricos a partir del cual se crearon los planos de diseño 2D. A partir de estos planos, se crearon posteriormente los cabezales en las instalaciones de fabricación. La tolerancia de fabricación fue de ±0,5 mm. Tuvo una longitud aproximada de 1.700 mm, un diámetro exterior de 600 mm y una masa total estimada de 1.414 kg.

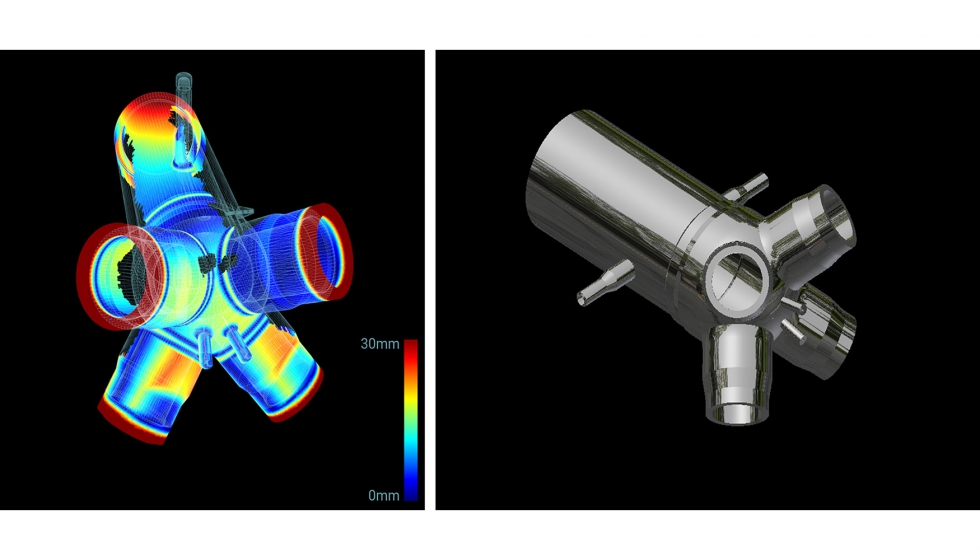

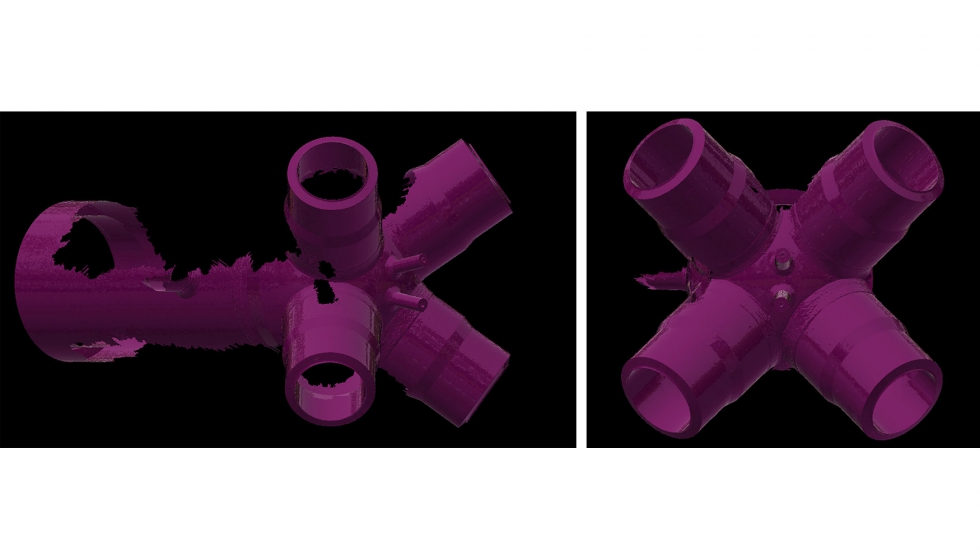

Una vez fabricado, el producto final se escaneó usando el escáner portátil HandySCAN 3D de Creaform y el software VXelements. El escaneado duró aproximadamente tres horas. Se creó una malla para mostrar la geometría del producto fabricado. Luego, esta malla se superpuso al modelo 3D inicial. Los datos se analizaron y procesaron usando una combinación de software como CloudCompare, MeshLab y Meshmixer. Este proceso le permitió al equipo verificar la precisión con la cual se fabricaron los cabezales y si se produjeron de acuerdo con las especificaciones.

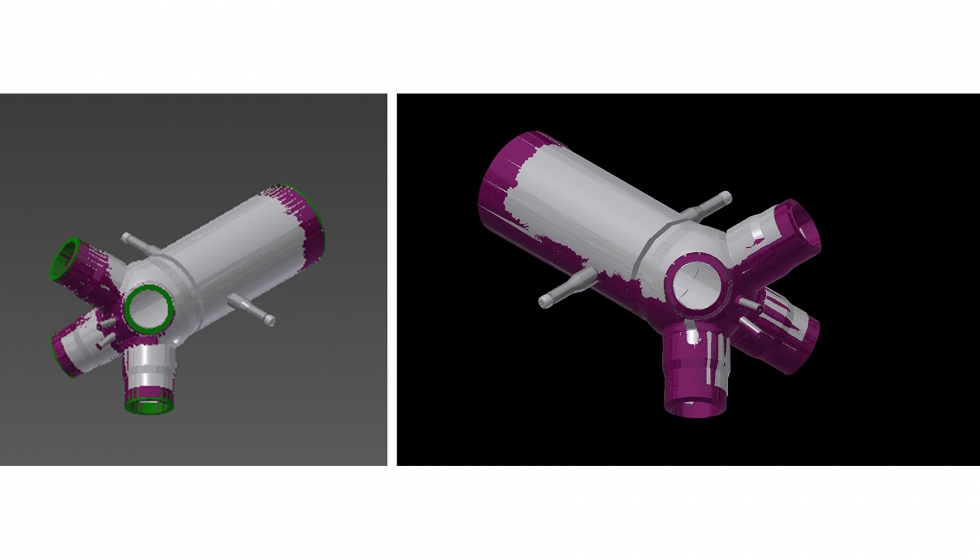

Luego, se fabricaron los cabezales con longitudes más largas en cada punto terminal, llamados terminales verdes. El motivo de los terminales verdes es permitir realizar modificaciones finales durante las actividades de ajuste en las instalaciones del cliente. Estos terminales verdes se debieron cortar dentro de tolerancias muy específicas (fracciones de un milímetro). Los cortes incorrectos pudieron haber dado lugar a que la pieza no se ajustara como estaba previsto, o peor aún, a que se descartara por completo, generando costos innecesarios.

La malla de Creaform se superpuso a una nube de puntos que se generó a partir de un escaneado 3D convencional. Esto permitió que el equipo determinara los cortes requeridos para los terminales verdes y los tubos existentes a fin de garantizar un ajuste preciso durante la construcción.

¿Por qué se seleccionó el escáner HandySCAN 3D?

“Decidimos incorporar el escáner HandySCAN 3D de Creaform debido a la conveniencia que su naturaleza compacta ofrecía respecto a escáneres convencionales, así como a su alto nivel de precisión de escaneado. Esto, junto a la velocidad y facilidad de uso, lo convirtió en una opción obvia para este proyecto”, explica Chris Bosman, gerente de Oficina de Planos del Departamento de Ingeniería de Babcock en Sudáfrica.

Otro motivo para que se eligiera la solución de Creaform fue la precisión con la que el escáner podía capturar la geometría in situ, así como la facilidad con la que el usuario podía ejecutar un escaneado de la geometría requerida. Además, el flujo de trabajo convencional, que implicó el registro del escaneado, no se extendió tanto como el de otros escáneres; el escáner portátil de Creaform registró escaneados sobre la marcha.

Bosman añade: “Hubiera sido posible llevar a cabo el proyecto descrito anteriormente sin la tecnología de escaneado de Creaform. Sin embargo, el proceso hubiera presentado muchos más desafíos sin esta tecnología debido al espacio reducido en el que se debieron realizar los escaneados en la planta del cliente. El uso del HandySCAN 3D nos permitió realizar verificaciones de calidad de las piezas fabricadas. También nos permitió llevar a cabo planificaciones detalladas antes de ejecutar el proyecto y mitigar el riesgo de que la pieza no se ajustara como estaba previsto”.