Las variables que más influyen

Sinterizado selectivo por láser

Prototipado rápido

Con el fin de conseguir unas determinadas propiedades técnicas en las piezas prototipo obtenidas mediante sinterizado selectivo por láser (SLS), dependiendo de las especificaciones requeridas, se ha realizado en AIJU un estudio de las variables que más influyen en el proceso de sinterizado.

Como continuación del trabajo presentado en el número anterior se incluyen en éste los resultados obtenidos durante el estudio de los materiales utilizados en la tecnología de prototipado rápido mediante SLS. Se ha empleado para ello un equipo de sinterizado selectivo por láser Sinterstation 2500 System y se han variado los parámetros: potencia del láser y temperatura de trabajo, puesto que éstos pueden determinar las características de las piezas obtenidas.

Dado que en la primera parte del trabajo se expusieron los resultados obtenidos con materiales de poliamida y la influencia de la potencia del láser de sinterizado, en esta segunda parte del trabajo se incluyen los resultados de la influencia de la temperatura de sinterizado en las propiedades mecánicas finales de las piezas de poliamida sinterizadas.

PARTE II: La influencia de la temperatura de trabajo

Se ha realizado el estudio de la influencia de la “temperatura de trabajo” en la cámara de sinterizado en las propiedades mecánicas de materiales de poliamida sin carga mineral. Para ello se han sinterizado probetas para su caracterización empleando una potencia de láser de 12 W. Este valor se seleccionó en función de los resultados del estudio anteriormente indicado.

El parámetro “temperatura de trabajo” es la temperatura que hay en el interior de la cámara mientras se produce la sinterización de las piezas, y esta temperatura se ha variado en el siguiente intervalo de valores: 174, 175, 176, 177,178 ºC.

A continuación se describen los resultados obtenidos en cada uno de los ensayos, así como las conclusiones obtenidas acerca de qué valor de la temperatura de trabajo es el más adecuado para obtener unas determinadas propiedades en el material.

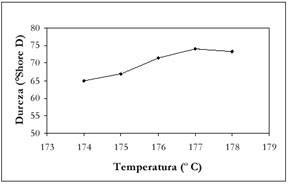

Dureza Shore D

En la Figura 1 se observa que la dureza del material aumenta cuanto mayor es la temperatura, presentando valores similares de dureza a partir de 176º C, ya que a menores temperaturas las capas del material no adquieren la misma cohesión que se consigue con temperaturas más elevadas.

Figura 1. Variación de la Dureza Shore D en función de la temperatura de trabajo.

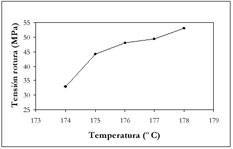

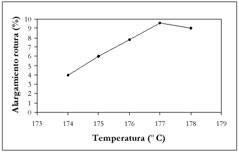

Ensayo de tracción

Al aumentar la temperatura de trabajo se observa que tanto la tensión como el alargamiento en el punto de rotura también aumentan (Figuras 2 y 3, respectivamente). A partir de 176 ºC el material presenta una mayor resistencia y es capaz de deformarse más sin romperse.

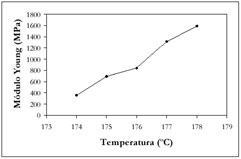

Los resultados obtenidos para el Módulo de Young (Figura 4) también presentan la misma tendencia con la temperatura, indicando que el material es más rígido al aumentar la temperatura.

Figura 2. Variación de la tensión de rotura en función de la temperatura de trabajo.

Figura 3. Variación del alargamiento en rotura en

función de la temperatura de trabajo.

Figura 4. Variación del Módulo de Young en función de la temperatura de trabajo.

Ensayo de compresión

Los resultados obtenidos en ensayos de compresión (no incluidas las gráficas) presentan una tendencia similar a los obtenidos en el ensayo de tracción, ya que los valores de tensión y deformación son más elevados para las muestras sinterizadas con temperaturas elevadas (a partir de 176 ºC). También el módulo de compresión presenta una tendencia a aumentar con la temperatura de trabajo.

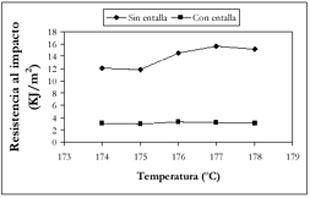

Figura 5. Resistencia al impacto en función de la temperatura de trabajo.

Resistencia al Impacto Charpy

En la Figura 5 se incluyen los resultados de resistencia al impacto tanto con entalla como sin entalla. Para las muestras sin entalla se observa una tendencia ligera a aumentar con la temperatura de trabajo. Los valores más elevados se han obtenido con temperaturas a partir de 176 ºC y por consiguiente las muestras sinterizadas con temperaturas elevadas presentan mayor resistencia frente al impacto.

Los valores obtenidos para las muestras entalladas son más homogéneos. Este hecho se ha comprobado también durante el estudio del parámetro de la potencia de láser, esto indica que la entalla a pesar de la diferencia del valor de la Temperatura de Trabajo favorece que el margen de los resultados sea mínimo.

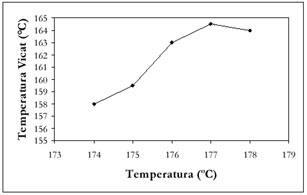

Temperatura de reblandecimiento Vicat

Los resultados obtenidos de temperatura Vicat para las muestras de poliamida sinterizadas a diferentes temperaturas de trabajo se muestran en la Figura 6. Se observa que a medida que aumenta el valor de la temperatura de trabajo a la que se han sinterizado las muestras también lo hace la temperatura de reblandecimiento Vicat, es decir, la resistencia del material bajo carga es mayor.

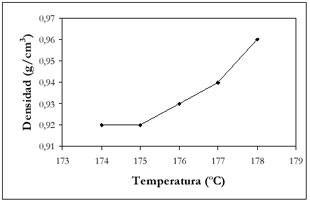

Densidad

Se aprecia un incremento importante en la densidad del material al aumentar la temperatura de trabajo (Figura 7), ya que el material se ha compactado más durante el proceso de sinterizado. Para temperaturas más bajas, 174 y 175 ºC, el material presenta una densidad de 0.92 g/cm3. Con temperatura de trabajo más elevada: 178 ºC, se ha obtenido un valor de 0.96 g/cm3, similar al proporcionado por la casa comercial para esta poliamida (0.97 g/cm3).

Por tanto, a partir de los resultados obtenidos se comprueba que con una temperatura de trabajo de 177º C, se obtienen buena propiedades mecánicas en las piezas de poliamida sinterizadas. Con este valor de temperatura de trabajo unido al valor de la potencia de láser seleccionado en el estudio incluido en el número anterior (12 W) han conseguido unas buenas propiedades mecánicas dentro de los límites del equipo de SLS y del material utilizado.

Figura 6. Variación de la temperatura de reblandecimiento Vicat en función de la temperatura de trabajo.

Figura 7. Variación de la densidad en función de la temperatura de trabajo.

Empresas o entidades relacionadas

AIJU Instituto tecnológico de producto Infantil y ocio