Los plásticos inteligentes de igus permiten un mantenimiento inteligente

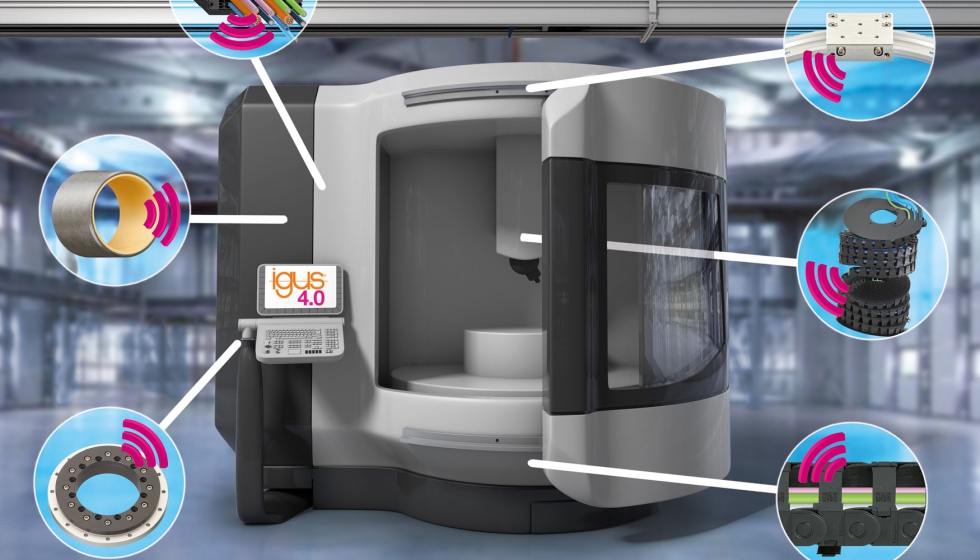

Los productos inteligentes fabricados con polímeros tribológicos aumentan la vida útil de las máquinas-herramienta mediante la monitorización digital de su estado. Industria 4.0, Internet de las cosas y Smart Factory ya no son una promesa vaga de lo que está por venir. Las empresas ya pueden beneficiarse del uso de sistemas y productos inteligentes. En EMO 2019, igus mostrará cómo los fabricantes de máquinas-herramienta y los clientes pueden elevar su mantenimiento a un nuevo nivel y, al mismo tiempo, reducir los costes mediante el uso de componentes de máquinas inteligentes.

El mantenimiento en la era de la Industria 4.0 significa un claro cambio de paradigma. En lugar de que el personal realice el mantenimiento a intervalos fijos o simplemente reaccione ante un fallo o una avería, el llamado mantenimiento predictivo, permite controlar continuamente el estado de la máquina-herramienta. La reparación o sustitución sólo se realiza cuando es realmente necesario. Las medidas de mantenimiento pueden planificarse con precisión. Al mismo tiempo, las paradas no programadas y, por lo tanto, los costes de los fallos, pueden reducirse gracias a la monitorización del estado. Para que esto sea posible, igus ha desarrollado sofisticados plásticos inteligentes, utilizando diversos sensores y módulos de monitorización para cadenas de energía, cojinetes lisos, cojinetes lineales y cojinetes de anillo giratorio. Por ejemplo, sensores para la medición de la abrasión o el desgaste de las conexiones pasador/diámetro de las cadenas de energía, así como sensores para la detección de roturas y las fuerzas de empuje y tracción que se aplican. Gracias a la conexión en red con el nuevo módulo de comunicación igus (icom.plus), que igus mostrará en su stand de la EMO, los sensores se integran en la propia infraestructura de TI del cliente, por ejemplo en sistemas de gestión de la producción como SCADA y MES, o en soluciones en línea en la nube en toda la empresa.

Integración flexible de datos con el nuevo icom.plus

El icom.plus está programado con algoritmos de vida útil inicial sobre la base de herramientas de configuración igus y, a petición del cliente, puede funcionar sin conexión sin necesidad de una función de actualización después de la instalación en línea. El usuario puede decidir cómo se conecta el módulo y cómo se gestionan los datos, a la vez que establece un equilibrio entre la maximización del tiempo de ejecución y la seguridad de TI. Si se elige la conexión en línea del icom.plus, la información sobre la vida útil se compara continuamente con la nube de igus para permitir tiempos máximos de funcionamiento de la máquina con un riesgo mínimo de fallo. Los datos de la nube se basan, entre otras cosas, en los 10.000 millones de ciclos de prueba anuales de cadenas de energía y cables realizados en el propio laboratorio de pruebas de 3.800 metros cuadrados de la compañía. Sobre la base de estas pruebas, cuyos resultados se incorporan a la calculadora de vida útil disponible gratuitamente, es posible predecir con precisión el tiempo que una cadena electrónica, por ejemplo, funcionará de forma fiable en la aplicación de la máquina herramienta correspondiente. Gracias a los componentes de isense, la vida útil se actualiza continuamente, lo que proporciona al cliente una seguridad adicional. Esto se debe a que cada actualización tiene en cuenta las condiciones ambientales actuales de la aplicación.

Gracias al aprendizaje de la máquina y a la mejora continua, se puede obtener información precisa sobre la durabilidad de las soluciones utilizadas individualmente en aplicaciones reales. Esta información se puede ver en la pantalla del sistema de control de la máquina y, si se elige la conexión en línea, un SMS o un correo electrónico puede proporcionar los detalles relevantes si se producen estados de funcionamiento inesperados o si el mantenimiento es inminente. En una fase temprana, se informa a los usuarios de la necesidad de adquirir piezas de recambio; se puede implementar una amplia gama de escenarios, como el inicio automático de los trabajos de mantenimiento o el pedido de piezas de recambio, así como ‘e-chain as a service’.