Punzones preparados para estampación avanzada

Ander Zapirain, responsable de Punzonado en Royme Import Export, S.L.

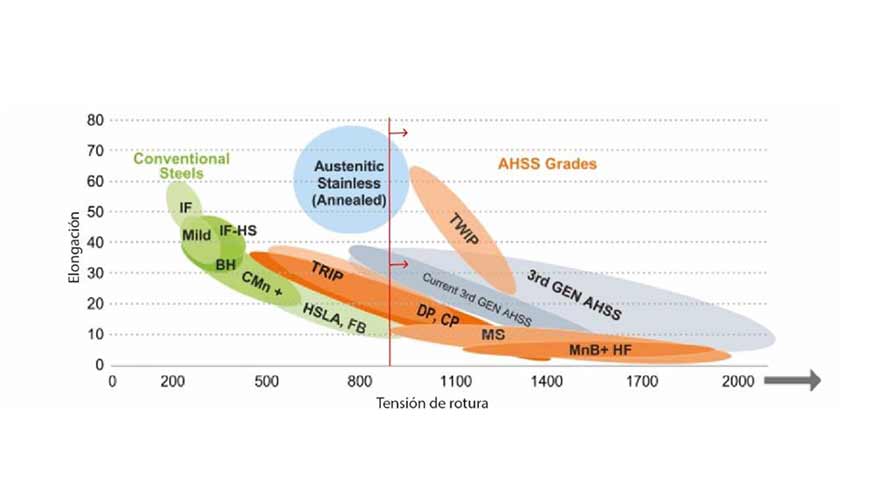

30/04/2019El sector de la automoción se encuentra frente a un nuevo abanico de posibilidades tecnológicas y de servicio. Dos de las principales demandas actuales son la seguridad y la reducción de peso. Una de las alternativas para dar respuesta a estas exigencias en la respuesta al impacto y la reducción de peso de los componentes estructurales de la carrocería, es la introducción de nuevos materiales en las carrocerías de los vehículos. Los aceros del tipo UHSS (Aceros de Ultra Alta Resistencia) y AHSS (Acero de Alta Resistencia Avanzada), se caracterizan por su alta resistencia para la reducción del grosor de la pieza y la conformabilidad mejorada para nuevos diseños innovadores de piezas. Esta combinación de propiedades puede proporcionar una reducción del peso del vehículo al tiempo que mantiene la rigidez, la calidad y la seguridad. Hoy en día, la cantidad de este tipo de acero está teniendo un importante crecimiento en los modelos de todos los fabricantes.

La transformación de estos nuevos materiales viene acompañado de grandes desafíos y retos tecnológicos, ya que los aceros avanzados y de alta resistencia presentan unas particularidades muy distintas a las de los aceros convencionales. La tendencia de fabricar componentes para automoción y aeronáutica en aceros avanzados y de alta resistencia, obliga a que el proceso de conformación y corte de estos metales avance en la misma medida, transformado así la industria del estampado de metales.

Uno de los procesos más innovadores es la estampación en caliente, que permite moldear acero ultrarresistente en formas complejas, de una forma más eficiente que con la estampación convencional en frío. Este proceso consiste en calentar el acero a temperaturas muy altas hasta volverlo maleable, para seguir con el conformado. El proceso concluye con el enfriamiento rápido del acero, consiguiendo así un material transformado, endurecido y ligero.

El avance de los materiales estampados y los procesos de estampación, requieren por tanto una evolución de la herramienta a utilizar, ya que su desgaste y el del mismo troquel puede causar una reducción de la productividad. A la hora de diseñar un troquel, es imprescindible hacer una buena elección de las herramientas que lo compondrán.

Una de las herramientas que más sufre en el proceso de estampación, es sin duda alguna el punzón. Por ello, la elección de los elementos adecuados de punzonado es la clave para mejorar la vida útil de la herramienta, reducir el tiempo de inactividad y mejorar la productividad. Las situaciones en las que más sufren estos elementos son:

• Estampación de aceros convencionales y avanzados de alta dureza.

• Estampación en caliente

• Estampación de chapa de gran grosor (>4 mm)

• Estampación de materiales abrasivos como el aluminio, plásticos, composites o incluso titanio.

• Estampación de aluminio (series 5.000, 6.000 y 7.000)

Durante años, los aceros utilizados en herramientas de punzonado estándar han sido aceros para herramientas de propósitos generales. Los esfuerzos del corte y del conformado, pueden endurecer aún más el material, hasta convertirlo en impenetrable. Si utilizamos los punzones convencionales, los procesos de perforación y embutición hacen que la deformación plástica aumente el esfuerzo de la herramienta, excediendo la resistencia a la tensión del material hasta el punto de poder romperse.

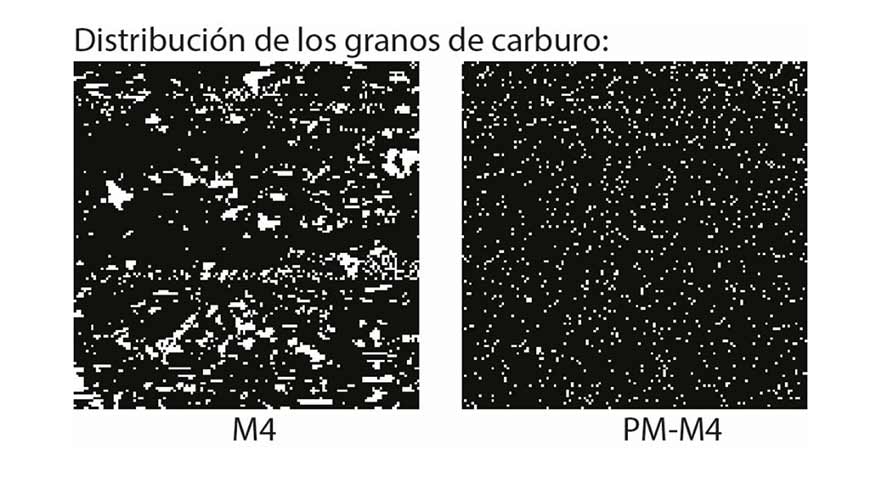

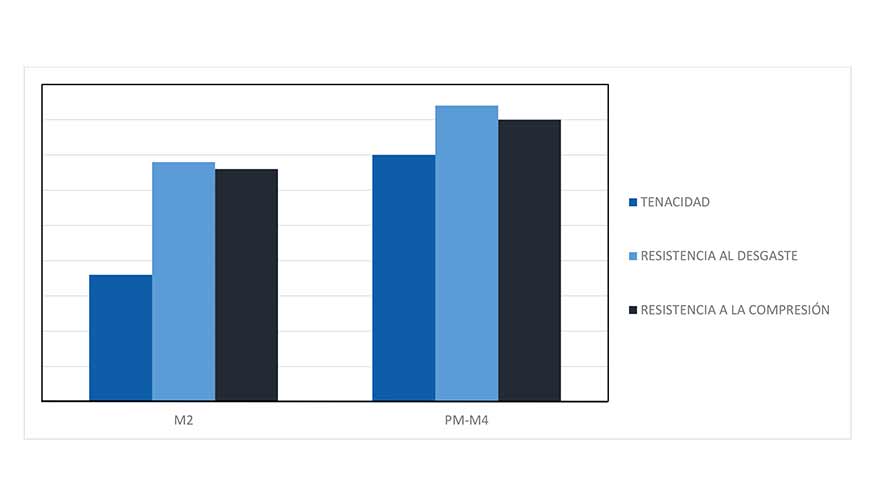

El fabricante de herramientas de precisión Moeller Precision Tool ha elaborado un nuevo catálogo para aplicaciones de estampación avanzada, para dar solución a este problema. Los punzones de este catálogo están fabricados en acero rápido pulvimetalúrgico PM-M4, donde la distribución de las moléculas del acero es más homogénea.

Esto hace que no sólo mejore la relación entre la dureza y el desgaste, sino que también la vida útil de la herramienta, reduciendo así el tiempo de inactividad. El PM-M4 proporciona un excelente equilibrio entre tenacidad, resistencia al desgaste y resistencia a la compresión, ofreciendo así mejores resultados en las aplicaciones más exigentes.

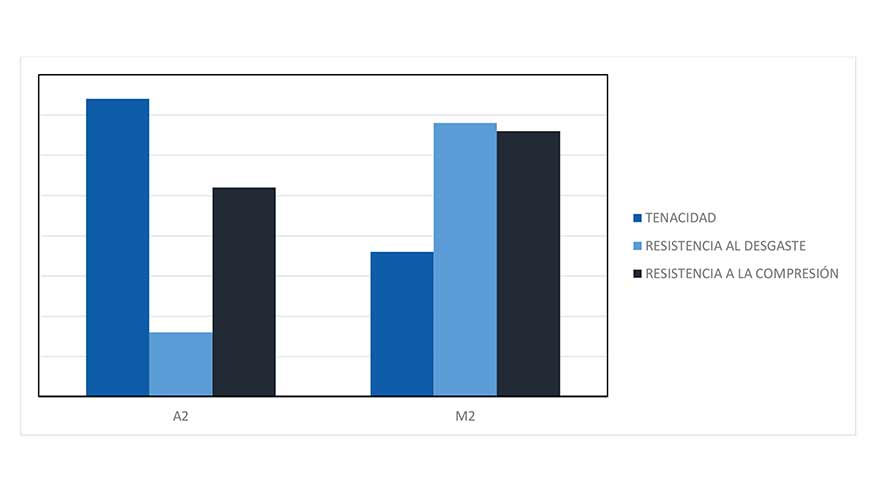

Dado que las matrices no sufren tanto como los punzones en el proceso de estampación, suelen estar compuestas por materiales menos resistentes y de menor dureza que estos. De todas formas, una de las características más importantes para una matriz es la resistencia al desgaste. Por ello, las matrices que Moeller Precision Tool ofrece en este nuevo catálogo están fabricadas en acero rápido M2, ofreciendo así una mayor resistencia al desgaste que las matrices en A2. Estas matrices son la solución a muchos problemas asociados al desgaste.

demás de la correcta elección de material para las herramientas de punzonado, la geometría y el diseño de las herramientas son claves para determinar el correcto funcionamiento de estas. Será importante determinar el modelo de punzón necesario para cada aplicación.

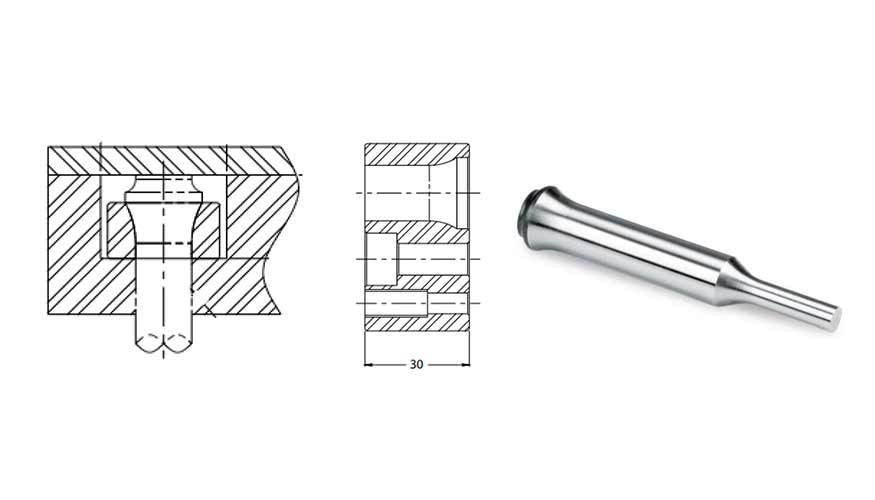

- Elegir el tipo de punzón (cabeza cónica, cabeza cilíndrica, cabeza reforzada, cambio rápido, cuello de botella /tipo trompeta, etc.).

- Reducir la longitud de corte del punzón en la medida de lo posible

- Conseguir un buen acabado superficial para reducir la fricción

- Utilizar punzones con zonas de trabajo rebajadas respecto al cuerpo (punzón mechado)

Otro aspecto a tener en cuenta es la ingeniería de proceso, ya que acertar con los ajustes necesarios en el proceso de estampación es el camino para conseguir la productividad deseada.

Por último, los tratamientos de superficie resistentes al desgaste también ofrecen grandes beneficios a las herramientas de estampado cuando se aplican apropiadamente. Sin embargo, entender qué recubrimiento usar puede ser confuso. De qué acero está hecho el punzón, qué material de trabajo se está usando, cómo se está desgastando el punzón o qué lubricación se está usando, son aspectos a tener en cuenta para determinar el mejor recubrimiento.

Los recubrimientos de Deposición de Vapor Físico (PVD) son, por lo general, la mejor opción para usar en componentes de precisión. Los recubrimientos de PVD proporcionan una excelente resistencia a la abrasión y al desgaste, al tiempo que mantienen la integridad del acero.

Es importante tener en cuenta que el proceso de PVD es más eficiente cuando recubrimos superficies exteriores que interiores. Para recubrir contornos y superficies interiores se recomiendan otros procesos como la nitruración, que endurece todas las superficies expuestas.

Dentro de los recubrimientos PVD, existe una amplia gama, con distintas características en cada caso. Para seleccionar el recubrimiento adecuado para cada aplicación, es conveniente consultar con el departamento técnico de su proveedor de recubrimientos.

Además de todos estos aspectos a tener en cuenta, también existen productos para facilitar el trabajo del diseñador-fabricante de porta punzones. Estos son algunos de los productos más novedosos del mercado:

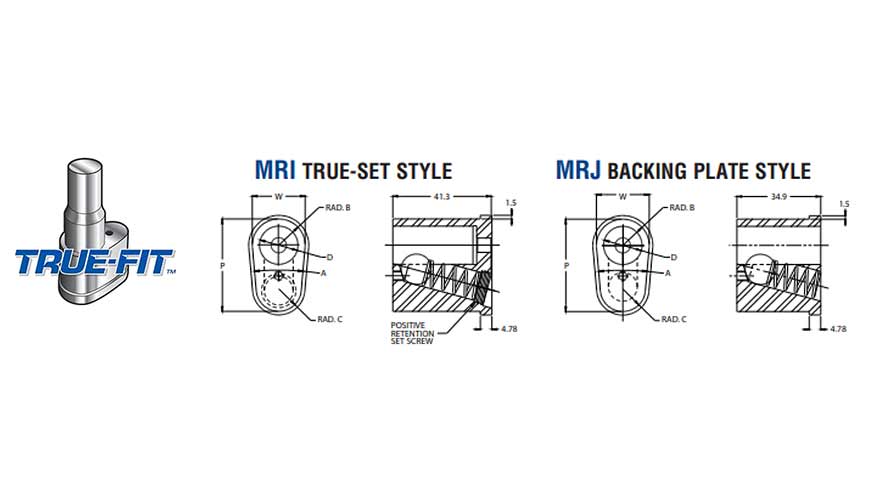

- True-Fit: porta punzón ball lock (sujección con bola) insertable. Producto patentado por Moeller Precision Tool. Simplifica y abarata enormemente la instalación y futuras modificaciones de porta punzones de bola. Se puede montar tanto en los portapunzones True-Set como en los Backing Plate.

Para su aplicación, el diseñador-fabricante de la placa del porta punzón tendrá que incluir un alojamiento para incorporar el True-Fit, las dimensiones de este alojamiento vienen marcadas en el catálogo de Moeller y varían dependiendo del diámetro del punzón. Si el consumidor dispone de electroerosión por hilo o centro de mecanizado, podrá hacer el alojamiento y simplemente tendrá que insertar el True-Fit.

Son muchos los aspectos a tener en cuenta para conseguir el resultado óptimo y la productividad deseada, y por ello, es importante consultar a los profesionales y dejarse aconsejar por ellos para dar con la combinación perfecta para cada aplicación.