Volvo Cars confía en las brocas superlargas MPS1 para su planta sueca de Skövde

En el caso de las aplicaciones para grandes volúmenes en que la precisión y una prolongada vida útil de la herramienta resultan fundamentales para el éxito empresarial, Volvo Cars confía en soluciones de corte sostenibles y adaptadas al futuro. El uso de las brocas superlargas MPS1 de Mitsubishi Materials para el mecanizado de su cigüeñal ha permitido a Volvo aumentar más de un 30% el número de piezas mecanizadas sin sustituir la broca, con lo que el coste en herramientas de esta aplicación se ha visto reducido en más de un 40%.

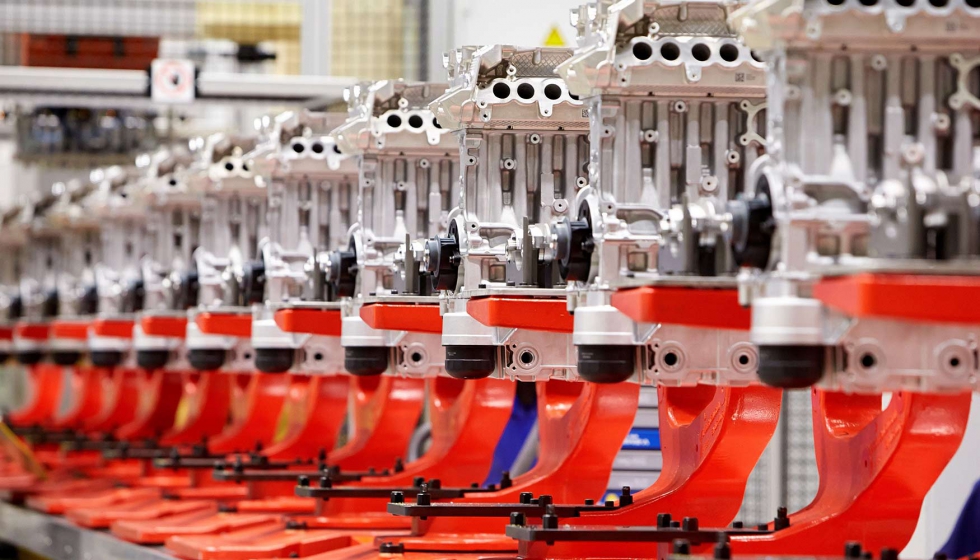

Avalada por una trayectoria productiva de más de 90 años, la planta sueca de Skövde se ha convertido en el epicentro de la fabricación de los motores de Volvo y en la mayor de sus fábricas de motores para turismos, con capacidad para producir 565 000 motores al año. “Con unos volúmenes de producción semejantes, reducir el coste total de propiedad a través de equipos y procesos más eficaces se convierte en una prioridad clave. Al investigar y probar distintas soluciones disponibles en el mercado surgen nuevas oportunidades para identificar ciertas mejoras en nuestras aplicaciones mediante el uso de las mejores herramientas”, explica Per Carlson, jefe de Herramientas y Calibraciones en la planta de Volvo Cars en Skövde.

Skövde es la única fábrica que alberga las líneas de producción de todos los componentes principales del motor, es decir, las culatas, los bloques de cilindros, los cigüeñales y los árboles de levas. Volvo también cuenta con otras plantas de fabricación y montaje en Suecia, así como en el resto del mundo en Bélgica, China, la India y Malasia. Asimismo, sus modernos centros de I+D de Suecia, Dinamarca y EE UU garantizan en todo momento las cotas más altas de tecnología e innovación. Desde que Volvo Cars fue adquirida por la sociedad china Geely Holding Group en 2010, se han realizado importantes inversiones en nuevas plantas para garantizar el crecimiento constante de la empresa. En los próximos dos años, Volvo Cars tiene previsto aumentar su volumen de ventas en un 30% para alcanzar un nuevo récord de comercialización de 800 000 automóviles. “La clave del éxito es sencilla: una combinación de herramientas de calidad con excelencia operativa. Las herramientas de Mitsubishi Materials han demostrado un nivel de rendimiento excepcional en todos los aspectos —sobre todo en las aplicaciones de taladrado de agujeros profundos, por lo que el asesoramiento de los expertos de Mitsubishi es de gran valor para nosotros cuando nos enfrentamos a estos desafíos”, prosigue Per.

Las brocas MPS1 Superlong superaron las expectativas

El Departamento de Ingeniería de Fabricación de los motores de Volvo Cars está formado por más de 250 ingenieros cuyo principal cometido es garantizar una calidad uniforme de los productos y los procesos de mecanizado en todo grupo. La organización matricial de la empresa favorece la transferencia continua de conocimientos y tecnologías a todas las unidades de negocio alrededor del mundo. “Durante la fase de implementación de la fabricación de componentes, elegimos cuidadosamente —entre otros aspectos— las herramientas de corte más adecuadas para cada aplicación”, afirma Per.

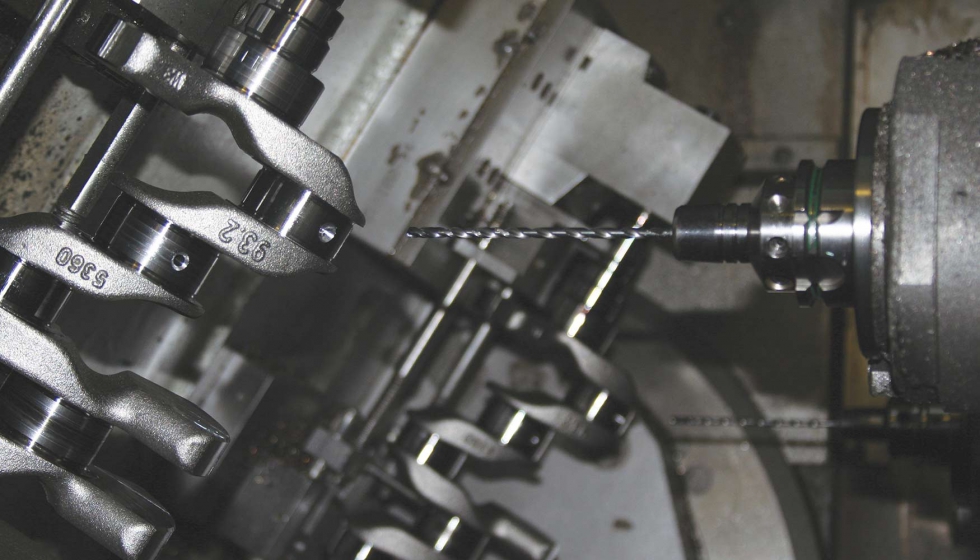

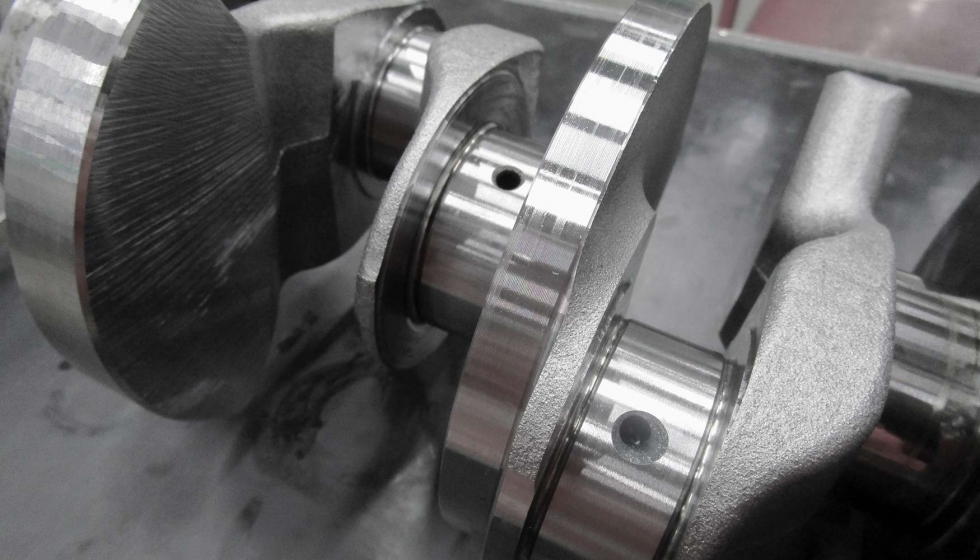

Los últimos cigüeñales producidos en la planta de Skövde están fabricados con acero C38 forjado y no con fundición, puesto que el acero confiere una estabilidad mayor a este componente fundamental. La mejora de las aplicaciones de mecanizado específicas de este componente clave era un aspecto en que cualquier aumento de la eficacia debía planificarse al detalle. Una correcta lubricación de los rodamientos del cojinete principal y del pasador exige el taladrado en diagonal de un agujero desde el muñón del pasador, directamente a través del brazo del cigüeñal, hasta el rodamiento principal. El objetivo de la aplicación era mejorar el taladrado de este agujero de lubricación tan importante para aumentar la eficacia de fabricación. Niklas Helsing, ingeniero de herramientas de Volvo Cars en Skövde dice: “El objetivo que perseguíamos era reducir el coste por pieza, no la duración del ciclo. Por eso, era esencial encontrar una herramienta fiable con una vida útil prolongada”.

Un procedimiento crítico: el análisis de la mejor estrategia de entrada del agujero.

El tema de la fiabilidad planteaba ciertos desafíos técnicos y el famoso problema del avance de la punta de la broca a través de un plano no perpendicular, lo que significaba que el ángulo agudo entre el agujero del muñón del pasador y el paso del agujero de alimentación de lubricación era el aspecto clave de la fiabilidad, especialmente para una broca pequeña de Ø5 mm a una profundidad de 20×D. El objetivo de mejora de Volvo era aumentar el número de piezas mecanizadas de 300 a 425 unidades por broca. Uno de los proveedores de herramientas de corte de Volvo, Colly Verkstadsteknik*, participó en el desarrollo del proyecto desde sus inicios y fue el encargado de sugerir las brocas MPS1 superlong de Mitsubishi Materials.

Hakan Oldin, técnico de Colly y experto en soluciones de corte de Mitsubishi Materials, afirma que “tras analizar los requisitos de mecanizado de Volvo, tuvimos claro que la nueva broca MPS1 de Mitsubishi Materials era la candidata ideal para esta aplicación. Las características que la hicieron destacar de entre las demás fueron sus agujeros de refrigeración interna optimizados, sus hélices de doble margen para una mayor estabilidad y precisión, su diseño de filo de corte robusto y su geometría de punta con afinamiento en Z que facilita la penetración”.

Nota al pie

*Colly Verkstadsteknik es el distribuidor autorizado de Mitsubishi Materials en Suecia.

Volvo Cars probó esta nueva gama de brocas y rápidamente las integró en el proceso de taladrado transversal de agujeros en el cigüeñal. El rendimiento de la broca MPS1 de Mitsubishi Materials cumplió con las expectativas e incluso superó el objetivo de mecanizado de 425 piezas. Tras optimizar los parámetros de corte del centro de mecanizado Grob BZ530 de doble husillo a una velocidad de 80 m/min y un avance de 1018 mm/min, se determinó que la broca podía mecanizar de manera fiable 475 cigüeñales antes de que fuese necesaria su sustitución, una mejora que permitió reducir el coste en herramientas en más del 40 % para esta aplicación.

Volvo Cars, que han estado utilizando con éxito las brocas MPS1 durante el último año y medio, también se beneficia del eficaz servicio de puesta a punto que le proporciona Colly y que aporta valor añadido a la relación coste-pieza. “Para determinar la tolerancia de las brocas en condiciones extremas, logramos prolongar el ciclo de reafilado hasta en seis veces, lo que supera con creces el límite recomendado. Sin embargo, para garantizar una seguridad absoluta del proceso, tenemos la certeza de que, incluso después de reafilar las brocas tres veces, su rendimiento será equiparable al de las unidades nuevas”, declara Niklas.

En 2019, Volvo Cars presentará nuevos motores de tres y cuatro cilindros, además de iniciar la fabricación interna de un sistema de equilibrado de masas (MBS) para reducir las vibraciones del motor. Asimismo, la nueva generación de vehículos híbridos equipados con motores de combustión y eléctricos traerá consigo nuevos desafíos de mecanizado para los fabricantes de herramientas. Kjell Ahl, gestor de cuentas clave de Colly y responsable de la planta de Volvo en Skövde, afirma que: “Cada año, abordamos de antemano con nuestro cliente todos los proyectos y objetivos futuros para poder determinar juntos las prioridades. Nuestra oficina local de Skövde, situada a tan solo un par de kilómetros de la planta, nos permite reducir al mínimo las distancias y ofrecer una asistencia continua al momento”. Per y Niklas están de acuerdo en algo: “Los proveedores orientados al servicio que cuentan con una amplia oferta de soluciones de corte nos proporcionan nuevas ideas y oportunidades de mecanizado. Nos complace haber creado una colaboración profesional y creativa que se prolonga en los años”.

Conny Erixon, director de producto de Mitsubishi Materials en Colly, añade: “Como uno de los distribuidores más antiguos de Mitsubishi Materials en Europa, hemos sido testigos de su avance en el desarrollo de herramientas y tecnologías a lo largo de los años. La capacidad y la flexibilidad para pensar más allá y ofrecer herramientas de vanguardia que tienen como insignia la calidad y el rendimiento, así como un elevado grado de experiencia técnica, son uno de los principales puntos fuertes de Mitsubishi Materials”.

Acerca de las brocas superlargas MPS1

- Perfil: Brocas de metal duro para el taladrado fiable y de alto rendimiento de agujeros profundos.

- Tamaños: Ø3-20 mm

- Geometría: desde 3 d/i hasta 40 d/i. Geometría con hélices de doble margen y punta optimizada.

- Características: recubrimiento de PVD AlTiCN. Agujeros de refrigeración interna de cualquier diámetro. Diámetro del núcleo y ángulo de hélice optimizados para prevenir la flexión.