GKN Aerospace reduce el tiempo de producción de la herramienta de montaje con la fabricación aditiva

GKN Aerospace está mejorando los tiempos de producción y eliminando las limitaciones de diseño para múltiples aplicaciones de herramientas desde la integración de la fabricación aditiva en el centro de fabricación Filton, en el Reino Unido de la mano de Stratasys.

GKN GKN desarrolla aeroestructuras, sistemas y tecnologías de motor para el avión del futuro presta servicio a más del 90% de los fabricantes de motores y aviones del mundo GKN desarrolla aeroestructuras, sistemas y tecnologías de motor para el avión del futuro con aeroestructuras, tecnologías y sistemas de motor, y su centro Filton aloja al equipo responsable de la fabricación de las herramientas de producción para múltiples áreas de la empresa.

Según comenta Tim Hope, gerente del centro de fabricación aditiva en GKN Aerospace, la empresa decidió invertir en la impresora 3D F900 de la serie Production de Stratasys como propuesta para reducir los plazos de entrega de las herramientas de producción en línea y para crear piezas complejas, imposibles de hacer con los métodos de fabricación tradicionales.

“Desde la integración de la F900, hemos reducido drásticamente el tiempo de inactividad de la producción en línea para algunos equipos y disfrutamos de una nueva libertad para diseñar herramientas complejas”, afirma. Con el método tradicional, el plazo de entrega necesario para producir herramientas de sustitución de metal o plástico es de varias semanas. Ahora, gracias a una impresora 3D de producción en la empresa para realizar el mismo trabajo, se ha eliminado el problema de la sustitución y se ha mejorado la capacidad de respuesta para los requisitos de fabricación.

Hope explica que “ahora podemos producir herramientas para nuestros operarios en tres horas y de forma económica. Así se ahorra un tiempo de producción esencial y, al imprimir termoplásticos de nivel de ingeniería, podemos producir herramientas impresas en 3D siempre con una calidad replicable y previsible. Todo ello mientras se adapta a la calidad de una herramienta producida con los métodos tradicionales y se reducen los costes y las concesiones en comparación con las herramientas metálicas equivalentes”.

Aunque hoy en día GKN Aerospace usa un termoplástico estándar, experimenta con el material de resina Ultem 1010 robusto y resistente al calor para estas aplicaciones.

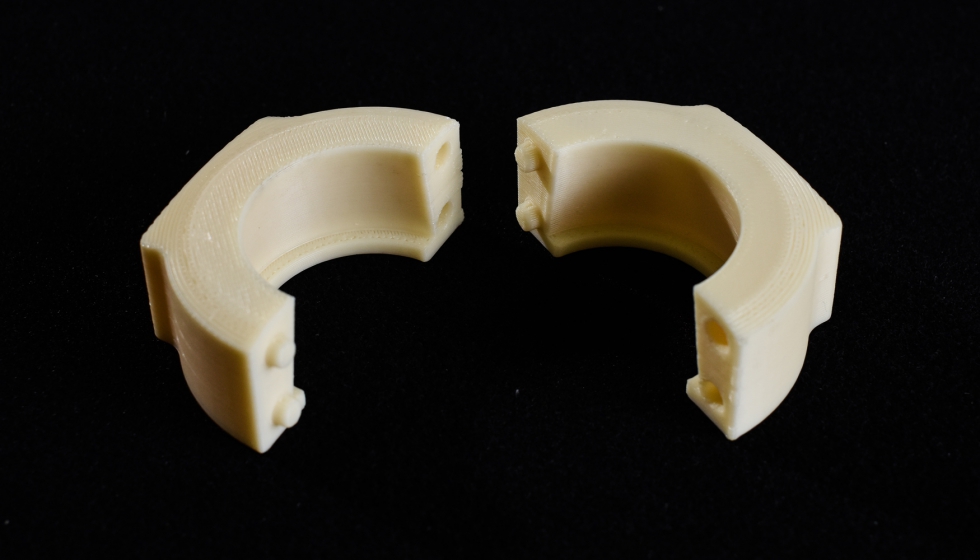

Herramientas complejas y personalizadas que antes eran imposibles de hacer

Además, GKN Aerospace presenta unos niveles sin precedentes en la libertad de diseño desde la inversión en la F900 de Stratasys en sus operaciones.

Hope lo explica así: “Una de las ventajas clave de la fabricación aditiva es la libertad creativa que esta tecnología permite a los usuarios. La F900 ofrece el mayor tamaño de impresión en comparación con cualquier impresora 3D FDM, lo que nos permite producir rápidamente herramientas para cumplir con cualquier requisito. En concreto, las geometrías y las cavidades complejas que podrían ser problemáticas al usar otros sistemas ahora son tarea fácil gracias a la F900. La utilizamos para diseñar e imprimir en 3D herramientas que antes eran impensables, lo que nos permite fabricar piezas complejas que son poco económicas o físicamente imposibles mediante otros métodos”. Además de las ventajas de diseñar con libertad, GKN Aerospace también ha observado el descenso del 40% en el desperdicio de materiales.

Hacia el futuro

Hope espera que el uso de la fabricación aditiva FDM aumente para producir piezas de composite de uso final, de gran valor y esenciales para el vuelo. “La gama de productos de GKN Aerospace es amplia; somos conscientes de que las piezas FDM a gran escala y reforzadas con fibras de carbono son el futuro de la fabricación aditiva en el sector aeroespacial. Al usar la fabricación aditiva de Stratasys para la creación de herramientas, aprovechamos una máquina que nos ofrece la libertad de producir herramientas únicas y complejas de cualquier tamaño, con una calidad de impresión que se adapta a cualquier requisito de fabricación. Y todo esto mientras nos preparamos para el futuro”.