Production50, concepto de fabricación para ahorrar tiempo y costes

MMC Hitachi Tool, fabricante de herramientas japonés, se ha concentrado durante décadas en el sector del molde y la matriz como objetivo prioritario, desarrollando una gama de herramientas que cubren la práctica totalidad de sus procesos de fabricación. Con más de 100 técnicos de aplicaciones en Europa, la compañía cuenta con más de 30 años de experiencia directa en la optimización de los procesos productivos propios del molde y la matriz.

Hoy el mercado está cada día más globalizado, es más tecnológico y con unos requisitos productivos cada vez más exigentes tanto en lo relativo a plazos de entrega como a costes de producción. El concepto de fabricación de MMC Hitachi Tool – Moldino Production50 y la base de datos desarrollada internamente con más de 16.000 informes y pruebas es especialmente útil. El concepto de fabricación Production50 desarrollado en la propia empresa permite conseguir tiempos de proceso más cortos y métodos de mecanizado más eficientes.

Production50

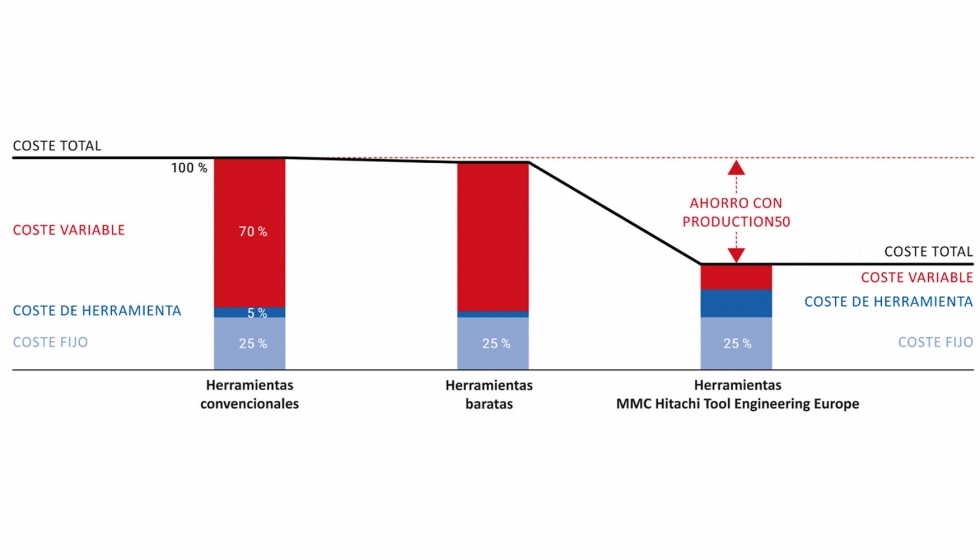

Production50 es un concepto de fabricación que empezó a desarrollarse en 2001 especialmente para la industria del molde y la matriz. El objetivo del Production50 se basa en reducir los costes generales de fabricación hasta en un 50% mediante el uso de herramientas tecnológicamente muy avanzadas, nuevas estrategias y condiciones adecuadas de corte.

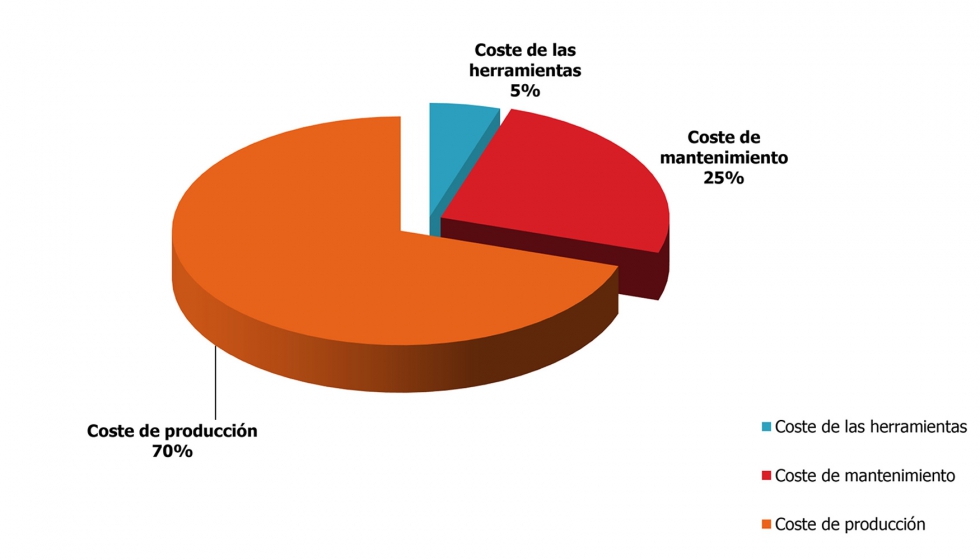

El Production50 no se limita a tratar de reducir los costes de la herramienta. Factores tales como los costes de máquina, tiempos de programación, ajustes posteriores al mecanizado tienen un peso muy superior al de la herramienta en sí.

Con el Production50 y una estrecha colaboración con el cliente se consigue aumentar la rentabilidad mediante el análisis y optimización de todos los procesos productivos

Distribución de costes en la industria del molde y la matriz.

El Production50 puede aplicarse a un todo o a una parte del proceso productivo

Como proyecto de envergadura que es, el Production50 requiere de la voluntad expresa por parte de la gerencia de la empresa para su desarrollo y de la colaboración activa por parte de los departamentos implicados, pero en ningún caso representa un aumento del coste ya queel servicio que proporciona MMC Hitachi Tool es totalmente gratuito.

El proyecto se inicia con un análisis previo en profundidad de la situación actual y de los objetivos de la empresa: (Recursos humanos, maquinas, CAM, estrategias y herramientas utilizadas, costes, etc.).

En una segunda fase el desarrollo del proyecto es básicamente teórico y solo en función de unas estimaciones, consensuadas y con resultados teóricos altamente positivos, se procede a ponerlas en práctica en modo test. El resultado debe ser la obtención de alternativas a la situación actual que representen una mayor capacidad productiva, procesos más rápidos, más automatizados, más seguros y, en definitiva, mucho más rentables.

Pasos del Production50

1. Análisis de la situación actual

Este primer análisis tiene como objetivo registrar el estado actual del proceso de producción en cuanto a la máquina, la programación, el material a producir y las herramientas involucrados en los procesos correspondientes.

A partir de estos datos se puede estimar si es posible un método de mecanizado alternativo optimizado.

2. Desarrollo teórico de un proceso alternativo optimizado

Un ingeniero de aplicaciones desarrollará un proceso de producción alternativo.

El enfoque se basa en reducir el tiempo de producción general manteniendo o mejorando la calidad existente y la estabilidad del proceso.

Por lo tanto, este paso no consiste simplemente en cambiar las herramientas existentes, sino que se centra en desarrollar un método de mecanizado alternativo óptimo ajustando también la estrategia CAM.

3. Presentación de la propuesta alternativa

Presentación de las propuestas alternativas con la documentación estimativa en cuanto a mejora de tiempos y resultados económicos.

Puesta en común, discusión y consenso.

4. Comprobación y ajuste de los procesos propuestos

En cuanto las medidas de optimización acordadas reciban luz verde, se comprueba la viabilidad de los mismos en máquina.

Durante esta fase se procede a ajustar y registrar los parámetros definitivos, por lo que es recomendable que el optimizador de procesos esté presente.

5. Análisis de rentabilidad definitivo

El ingeniero de aplicaciones es responsable de crear la documentación completa de los resultados obtenidos.

Este documento debe confirmar que el uso de la tecnología de producción propuesta resulta rentable.

6. Presentación de los resultados

Presentación de la documentación final tanto técnica, a nivel de métodos optimizados, como económica, a nivel de la rentabilidad obtenida.

7. Implementación y consolidación

Aplicar las mejoras a todo el proceso productivo.

Estandarizar e implementar los patrones de trabajo.

Supervisar su mantenimiento a medio/largo plazo.