Danobat desarrolla un torno de alta precisión para NBI Bearings Europe

El fabricante de máquina-herramienta y sistemas avanzados de producción Danobat ha desarrollado un torno de elevada precisión para el fabricante de rodamientos NBI Bearings Europe, empresa fabricante de rodamientos perteneciente al grupo industrial NBI. La solución —que funciona junto a otros equipos en una línea de fabricación completamente automatizada— tiene capacidad para adaptarse a series cortas, que requieran modificar con frecuencia el tipo de componentes producidos, con resultados de la misma calidad que los obtenidos mediante la tecnología de rectificado.

NBI Bearings Europe está especializada en el diseño, fabricación y venta de rodamientos a medida para el sector industrial. La compañía, que controla todas las fases del proceso productivo, se caracteriza por una constante apuesta por la inversión en tecnología para garantizar la producción de rodamientos con los máximos estándares de calidad.

La firma buscaba un equipamiento tecnológicamente avanzado para la producción de aros de rodamientos, unos componentes de elevada exigencia, ya que deben ser capaces de soportar grandes cargas de trabajo durante un ciclo de vida prolongado.

Asimismo, la solución demandada debía incorporarse a una línea de fabricación automatizada compuesta por varias rectificadoras, por lo que uno de los principales desafíos era desarrollar una máquina que se adaptara perfectamente a los tiempos de fabricación de un sistema consolidado, sin retrasar los ciclos de producción, con estabilidad, repetibilidad y garantizando resultados de máxima precisión en escala de micras.

Otra de las claves fundamentales residía en la flexibilidad. NBI Bearings Europe requería un desarrollo capaz de fabricar diferentes tipos de piezas con los niveles de productividad y de tolerancias de las soluciones de rectificado.

La solución

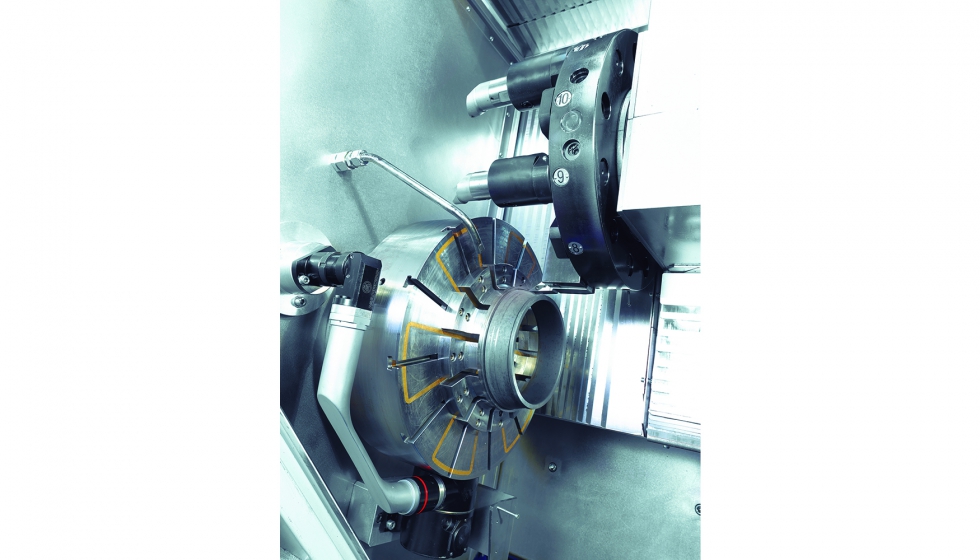

Para dar respuesta a las necesidades planteadas, el equipo de especialistas de Danobat desarrolló un torno de alta precisión, perteneciente a la gama LT-400, completamente ajustado a los requerimientos del cliente. La solución está dotada de un sistema de carga y descarga automático compuesto por un robot de doble pinza y un conveyor. Este sistema introduce el aro del rodamiento de forma automática en el torno y lo coloca en el amarre.

El desarrollo dispone de un sistema de centraje automático en la máquina sin zapatas ni guías, una prestación que garantiza el correcto posicionado de la pieza antes de iniciar el proceso de torneado.

Este avanzado sistema, que consta de una fase de precentrado y un centrado fino, está dotado de una sonda de medición que verifica y mide la colocación del aro.

Al tratarse de un sistema de centrado automático, se elimina la necesidad de hacer ajustes mecánicos en los momentos en los que sea necesario cambiar la referencia de la piezas a fabricar. De esta forma, desaparecen los tiempos muertos por ajuste de amarre y se eleva la productividad.

El sistema de centraje automático convierte a este torno en una solución óptima para el torneado de la parte del rodamiento conocida como hombro (rib) —que presenta perfiles muy cambiantes— sin la necesidad de hacer set up de herramientas.

El desarrollo, que garantiza unos parámetros de rugosidad de ultraprecisión, con un Ra inferior a las 0,4 micras, también dispone de un sistema de aire neumático que limpia por completo el plato de posibles fragmentos de viruta generados en el proceso de torneado. Gracias a esta funcionalidad se elimina el riesgo de que se adhieran residuos al amarre de la pieza fabricada y se produzcan componentes que no cumplan los requisitos de calidad.

La solución incorpora una zona de control de calidad de las piezas, que hace posible realizar mediciones en los tiempos establecidos por el fabricante sin paralizar el ritmo de producción ni el flujo de trabajo.

Se trata, por tanto, de un desarrollo que combina la capacidad de adaptación a distintas tipologías de piezas del cliente, con el nivel de producción y la precisión de las rectificadoras.

El equipamiento garantiza la repetibilidad del proceso y que todas las piezas fabricadas sean idénticas y cumplan con los parámetros dimensionales, geomçetricos y de rugosidad exigidos por el cliente.

Para conseguirlo, los expertos de Danobat, especialistas en tecnologías de rectificado y torneado, trabajaron en estrecha colaboración con el cliente con la misión de garantizar el cumplimiento de todos los requerimientos y la consecución de los objetivos a través de diferentes pruebas llevados a cabo en el centro de excelencia del fabricante de máquina-herramienta. Este espacio es una instalación donde se realizan pruebas de mecanizado para que el cliente pueda apostar por la solución más adecuada a sus necesidades y acometer una inversión con garantías.