Celebrados en el marco de la feria Subcontratación 2017

Los XIX Encuentros del Mecanizado debaten sobre el presente y el futuro del mecanizador

Llegar a diecinueve ediciones no es un hito baladí para unas jornadas y los Encuentros del Mecanizado pueden presumir de ello. Son ya casi 8 años recorriendo la geografía española y convocando mecanizadores a sus charlas. Evidentemente, el formato de estos Encuentros ha ido sufriendo metamorfosis para adaptarse a lo que demanda su público y en la feria Subcontratación fuimos testigos de la última: dos mañanas de ponencias cortas y un debate final el tercer y último día. Lo que no ha cambiado es el objetivo de estas jornadas: incrementar la competitividad de la red de subcontratación del mecanizado.

La marca ‘Encuentros del Mecanizado’ es más conocida que la asociación que los creó y que los viene celebrando desde 2009, Aspromec, Asociación de Profesionales para la Competitividad del Mecanizado. Así lo reconoció su presidente y gerente de Zoller Ibérica, Swen Hamann en su presentación. Nacida en plena crisis, cuando “las empresas tractoras se iban del país y se llevaban mucho trabajo a otros mercados más competitivos porque eran más baratos”, en palabras de su presidente, los integrantes de Aspromec quisieron hacer otra lectura de la dramática situación de muchos talleres de mecanizado de esos años: “A las pymes del mecanizado les faltaba competitividad. Cuando estudiamos más el tema, nos dimos cuenta que pocas pymes tenían una dirección profesional ni estrategia de crecimiento basada en la cooperación, pocas se esforzaban en iniciar proyectos de innovación de producto o orientación a mercados extranjeros”, explicó Hamann, que definió la competitividad como “un segundo de ventaja. En el mundo empresarial, en cada decisión que tomamos y estrategia que adaptamos debemos ir por delante de nuestra competencia”.

Estas conclusiones, entre otras, son las que se pudieron extraer del ‘Proyecto Aviva’, estudio realizado por Aspromec contactando con una muestra significativa de mecanizadores. Los participantes en dicho estudio fueron 300 empresarios mecanizadores que, con datos objetivos sobre su actividad, arrojaron luz sobre la situación de un sector tradicionalmente muy opaco. Durante este XIX Encuentro, José Antonio Gómez Vadillo, miembro de Aspromec y gerente de Vadillo Asesores, dio a conocer datos significativos del ‘Proyecto Aviva’: en un censo aproximado de 6.000 empresas de mecanizado, el 78% son micropymes y facturan por debajo del millón de euros. De esas 6.000, 3.150 empresas ofrecen subcontratación pura, mecanizado bajo plano; 1.860 empresas ofrecen soluciones integradas, van más a producto completo; y solo 1.020 tiene producto propio. El 64% tienen concentrado el 80% de su facturación en 6 clientes. El estudio arroja otros datos remarcables como que el 80% de los responsables indican que tienen problemas para encontrar operarios bien formados; el 44% no han invertido en procesos de planificación; y el 64% nunca han realizado un proceso de cooperación. Además, como indicativo de la “miopía en la dirección”, como lo calificó Gómez Vadillo, el 56% de las pymes encuestadas no tienen gestión en personas; el 79% no tienen orientación al mercado, “esperan que le entren los pedidos, a pesar de la crisis” y el 53% no miden la relación con el cliente. Consecuencia de esta “miopía”: solo un 7% de rentabilidad media.

Servicios al mecanizador

La realización de un estudio de competitividad del sector del mecanizado en España, el ‘Proyecto Aviva’, y la transmisión al sector de sus resultados es solo uno de los servicios que ofrece Aspromec a los mecanizadores. La asociación también desarrolla y organiza los dichos Encuentros del Mecanizado, donde se pone en contacto a la pyme del mecanizado con los asociados, empresas tractoras, instituciones, administración y otras pymes, y es responsable de los contenidos de una revista mensual, Mecanizadores Aspromec y de su propio blog, Mecanizadores. Además, y como novedad del pasado año, la asociación ha desarrollado una plataforma para que los mecanizadores pueden ofrecer sus servicios a posibles clientes en España y en mercados internacionales. Todo esto con los principales objetivos de crear un punto de referencia para que la empresa de mecanizado pueda acceder información, conocimiento y nuevos contactos que favorezcan la competitividad de su empresa; informar sobre nuevas tendencias en el mecanizado, las vías de acceso a ayudas, subvenciones y financiación para la pyme del mecanizado. También, dar a conocer a la pequeña empresa del mecanizado nuevas oportunidades de negocio y nuevos mercados así como las vías para acceder a ellos y establecer nuevos canales de comunicación entre las empresas de mecanizado de toda España para promover la cooperación y así, fortalecer el sector industrial del mecanizado.

Con objetivos similares a Aspromec, aunque con un formato diferente, nació AFMEC hace poco más de un año. Su director, así como director de AFM, Xabier Ortueta presentó la nueva asociación a los presentes. AFMEC, la Asociación Española del Mecanizado y la Transformación Metalmecánica, es una nueva asociación pensada para agrupar y dar servicio a empresas de mecanizado, calderería, deformación y todo lo relacionado con la transformación metalmecánica. Su gestión se apoya en el equipo profesional de AFM Advanced Manufacturing Technologies, que abarca las áreas de internacionalización, tecnología, comunicación y personas.

“Con Aspromec somos entidades complementarias por nuestra vocación de servicio al mecanizador aunque nuestros orígenes son distintos por la forma de haber generado la asociación, ya que AFMEC se genera de abajo hasta arriba. La idea es ser una organización de empresas donde éstas nos pidan qué quieren hacer. Cada una de las empresas de mecanizado tiene sus propias estrategias y objetivos con muchas dificultades a abordar cuando lo hace sola. Con la vía de la cooperación somos más capaces de hacer cosas dándole sentido a nuestra asociación”, explicó Xabier Ortueta.

Aunque sus objetivos lo acercan a Aspromec, AFMEC engloba directamente estas empresas, mientras que Aspromec no tiene socios mecanizadores. En solo un año, AFMEC cuenta con 170 asociados, 55 de ellos del País Vasco. La nueva asociación no surgió de la nada, sino de un trabajo exhaustivo de AFM para determinar si tenía sentido dar cuerpo a esta asociación. “Porque te llega una crisis y el sector no tiene capacidad de reaccionar como colectivo, no hay programas que puedan ayudar al sector”, explicó Ortueta. Este proyecto también pasó por preguntar directamente a empresas destacadas del sector. “Nos reunimos con mecanizadores conocidos para que nos dieran inputs para diseñar en qué áreas debíamos trabajar y cómo hacerlo. También con una pregunta relevante: ‘¿Pensáis que AFM puede dar cobijo a esta nueva asociación?’ La respuesta fue positiva”, contó Xabier Ortueta.

El hecho de englobar AFMEC dentro de AFM se debe a las “sinergias entre sectores que forman parte del mismo ecosistema y concepto, toda la familia de la fabricación avanzada de AFM, teniendo en cuenta que el mecanizado cobra relevancia dentro de lo que es el ámbito de la máquina-herramienta. Desde AFM, nuestra idea es agrupar fuerzas para crear un sector fuerte. El sector de la transformación metálica y el mecanizado es probablemente el principal sector industrial que hay en España y a la vez, el único que no tiene un nombre con peso en el mercado como puede tener el de la automoción o de la máquina-herramienta”.

Sus objetivos así lo confirman: representar a la industria española del mecanizado y la transformación metalmecánica, construyendo una imagen coherente, comprensible y diferenciada del sector y aportando información sobre el mismo; proporcionar un foro para las empresas asociadas en el que puedan compartir información acerca de las condiciones de mercado y del desarrollo de las tecnologías del mecanizado avanzado y tratar colectivamente los asuntos de interés común; y fomentar la cooperación empresarial, creando oportunidades de networking entre los diferentes agentes del mercado. “Queremos hacer que mecanizado sea un verdadero sector, defenderlo y representarlo”, afirmó Ortueta, cuya primera acción ha sido “agregar fuerzas” sumando estos 170 asociados gracias a un exhaustivo trabajo de Marketing por parte de AFM para captación de empresas.

De manera similar a Aspromec, AFMEC también cree que es esencial caracterizar a un sector muy difícil de caracterizar: “Cómo son, a qué se dedican, y cómo quieren que se les vean desde fuera, sus capacidades, intereses, etc. Caracterizar bien y definir cada empresa de mecanizado y a partir de ahí hacer un catálogo potente”, explicó. AFMEC también apuesta por crear una imagen para las empresas de mecanizado, “un sector que realmente da competitividad al resto de las industrias”, además de fomentar la cooperación entre estas empresas “que puede dar mayor recorrido, dar más valor añadido, crear productos que cubran una parte más importante de la cadena de valor, hacer productos más complejos o responder a pedidos que uno solo no puede cubrir”, concluyó.

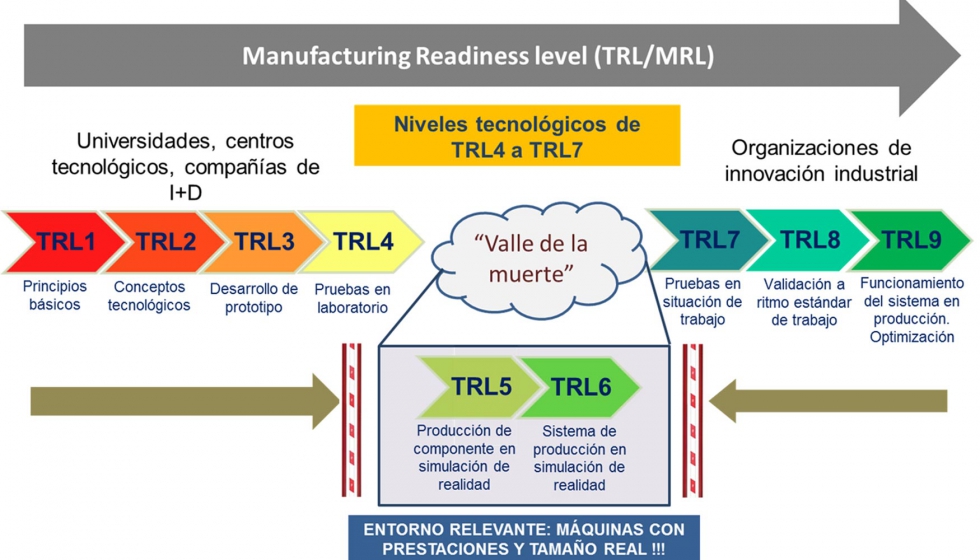

El Valle de la Muerte

Norberto López de Lacalle, director del CFAA, Centro de Fabricación Avanzada de la Universidad del País Vasco, que constituye un nuevo modelo de relación en el eje universidad-empresa. Se trata de centro mixto de la UPV/EHU y una Agrupación Empresarial que trabaja con un enfoque directo a las aplicaciones finalistas además de la generación de nuevo conocimiento en tecnologías avanzadas de fabricación. El CFAA se orienta, en concreto, a desarrollar proyectos incluidos en el llamado ‘Valle de la Muerte’ que engloba los niveles 6 y 7 dentro de la escala TRL/MRL, definida en origen por la NASA, y que divide en nueve niveles el grado de maduración de una tecnología. Se trata de una zona problemática porque los centros tecnológicos suelen llegar al nivel 4, las pruebas de laboratorio, y hay una brecha hasta el nivel 7, que ya comprende la aplicación industrial (ver figura más abajo). Lo que le permite al CFAA cubrir los procesos en este ‘agujero’ son las máquinas muy aproximadas o casi idénticas a las que se aplican al día a día de un proceso industrial. Esta ventaja se consigue gracias a las empresas que contribuyen, con su tecnología y financiación directa, al desarrollo de proyectos y simulaciones casi reales que permiten una rápida transferencia al tejido empresarial.

Orientado al desarrollo de tecnologías avanzadas de fabricación de componentes del motor aeronáutico y de otros componentes aeronáuticos, el centro dispone de las últimas tecnologías en maquinaria para mecanizado, fabricación aditiva, así como CAM y células robotizadas. En máquina-herramienta, el CFAA dispone de cuatro grandes máquinas escaladas pero “cercanas a la realidad” que incluyen dos multitareas de 5 ejes y dos centros de mecanizado verticales.

Presente y, sobre todo, futuro del mecanizado

Durante el debate final, surgió uno de los ‘sospechosos habituales’ que aparecen en todos los coloquios de muchos sectores industriales: la formación. Ante la pregunta del moderador del debate, Angel Hernández, director de Interempresas Media —“¿La formación que se recibe es exactamente la que necesita el mecanizador?”—, Norberto López de Lacalle contestó: “Todas las empresas saben que no es así, porque se centran en su día a día y necesitarían que el alumno acabe sus estudios sabiendo lo que necesita su empresa hoy y eso es imposible porque cada vez hay que saber más cosas. Los centros de estudios damos herramientas y competencias que de una forma rápida se adapten a las necesidades de cada uno”, explicó el profesor de la UPV. López de Lacalle también sacó pecho por la calidad de la enseñanza en este campo: “En el País Vasco, el mecanizado está muy bien representado en las universidades y centros tecnológicos. Es una parte fundamental de nuestra cultura. Somos el Silicon Valley del mecanizado y eso se nota en las universidades que tenemos, pero nunca es poco lo que hay que saber”.

Una buena manera de salvar el salto entre la teórica de los estudios y la práctica del día a día es la Formación Dual. Swen Hamman de Aspromec reveló que están realizando un proyecto de Formación Dual en colaboración con la Cámara de Comercio alemana y otras Cámaras de Comercio de Aragón, Catalunya y Madrid de la que pronto oiremos hablar.

Por su parte, Xabier Ortueta explicó que la Formación Dual debe ser complementaria a la que no es y ambas convivir. El director de AFM explicó su experiencia en el IMH de Elgoibar (Instituto de Máquina-Herramienta), centro de formación de referencia en el sector. “A la larga nos dimos cuenta que también son necesarios ingenieros que les guste poner las manos en la máquina. Hace ya 3 años creamos nuestro primer grado universitario para poner en valor el conocimiento teórico pero también la práctica. Nuestro programa garantiza que el alumno se adapta a las necesidades de la empresa pero por otra parte hace el recorrido académico pleno”, explicó.

En cuanto al futuro del mecanizado, Norberto López de Lacalle reveló unos cuantos puntos que a su parecer habrá que tener en cuenta. Por ejemplo, en cuanto a tecnologías, en la línea de lo que está trabajando el CFAA, “el ‘multitasking’ ha venido para quedarse. Las operaciones son las mismas pero las máquinas han cambiado de sexo”, bromeó, en referencia a las máquinas multitareas que poco a poco sustituyen a las máquinas con una sola función. También explicó que en el Centro de Fabricación Avanzada de Zamudio están empezando a utilizar la criogenia en la refrigeración. También explicó que “el CNC ha tomado el control de la evolución de la especie, como cuando el hombre empezó a desarrollar el cerebro y empezó a tomar el control de la evolución. Y el 4.0 está embebido en todo el centro”, reveló. Sobre las dudas que surgen sobre si la fabricación aditiva sustituirá el mecanizado dijo: “En el futuro se va a seguir mecanizando, al menos en los próximos 30 años. La fabricación aditiva será un complemento que va a competir más con la forja y la fundición que con el mecanizado, que seguirá siendo la tecnología para conseguir micras. Lo que sí que evolucionará es el aumentar la velocidad de corte y la productividad del mecanizado”.

Otro input para el futuro que López de Lacalle no quiso dejar en el tintero es la firme apuesta por poner en valor a las personas: “No es normal que nuestras empresas se gasten millones de euros en una máquina y luego estén rateando los sueldos de los técnicos. Que se les pague 1.000 euros a los ingenieros no lógico. Ni en Alemania ni en Inglaterra es así. ¿Por qué es así en España? Hay que apostar por las personas”, concluyó.