Evolución y coexistencia de la fabricación aditiva

Los fabricantes de equipo original en áreas que van desde la industria aeroespacial y el prototipado en el sector del automóvil hasta los dispositivos médicos y la generación de energía ya están usando técnicas de ‘additive manufacturing’ (AM) en sus líneas de producción. Además, se puede concluir fácilmente que las ventajas de esta tecnología serán tan aplicables a la creación de las máquinas-herramientas usadas en la fabricación como al proceso de producción propiamente dicho.

Evolución y coexistencia

La fabricación aditiva no es exactamente nueva; de hecho, se desarrolló inicialmente a mediados de los años 80 y ahora se clasifica en siete tecnologías distintas de AM estandarizadas, algunas de las cuales se pueden usar con metales. Las empresas especializadas empezaron a usar la AM con metales mediante procesos de sinterizado por láser hace más de veinte años. Desde entonces, no obstante, la tecnología ha experimentado un progreso muy significativo gracias a los sistemas de fusión en baño de polvo (en los que se funden capas de material de la pieza) y a la deposición por energía dirigida (también conocida como deposición por polvo soplado, deposición por suministro de polvo o deposición de polvo de metal), alternativas que dan forma a una pieza mediante la deposición de capas finas de material.

En apoyo de esta evolución, los tipos de materiales disponibles para usar en la fabricación aditiva también siguen aumentando. Las opciones de polvo de metal atomizado ahora incluyen aceros de baja aleación, aceros para herramientas, aceros inoxidables y dúplex, aleaciones de cobalto, aleación de níquel, aleaciones de aluminio y aleaciones de titanio.

En realidad, podemos esperar una evolución gradual de los procesos de fabricación con un aumento de la productividad y la rentabilidad de las soluciones convencionales de mecanizado mediante la aplicación de las técnicas de AM allí donde puedan añadir valor al proceso de extremo a extremo. De hecho, ya se está viendo un auge de máquinas de CNC híbridas que permiten combinar los procesos aditivos con los procesos de mecanizado o cuyos cabezales intercambiables posibilitan un cambio rápido de AM a corte de metal.

Por otra parte, la elección de usar técnicas aditivas o sustractivas es un escenario mucho menos mutuamente excluyente de lo que cabría esperar. En muchas ocasiones, p. ej., incluso si ya se ha tomado la decisión de producir una pieza mediante fabricación aditiva, puede ser necesario o resultar más rentable llevar a cabo el acabado usando técnicas convencionales de corte de metal. Por ejemplo, para obtener la tolerancia requerida y cumplir los requisitos de acabado superficial puede ser preferible emplear técnicas convencionales de corte de metal en vez de intentar imprimir con tolerancias muy altas. Las tecnologías de AM forman parte de un flujo de producción; si es preciso cumplir tolerancias estrictas, resulta necesario aplicar procesos posteriores y mecanizado. En estos casos, puede ser ventajoso imprimir las piezas sobredimensionadas a fin de ofrecer unas mejores condiciones de corte para la operación sustractiva (mecanizado) que debe proporcionar el diseño final requerido por la aplicación de destino.

Las soluciones híbridas también se podrán aplicar a la fabricación de componentes huecos. En este caso, se puede prever un escenario en el que la fabricación de la pieza empezaría y terminaría con sendos procesos AM, pero entre ambos se necesitaría el mecanizado convencional. El componente se podría fabricar así de una sola pieza y se evitaría la necesidad de operaciones de ensamblaje.

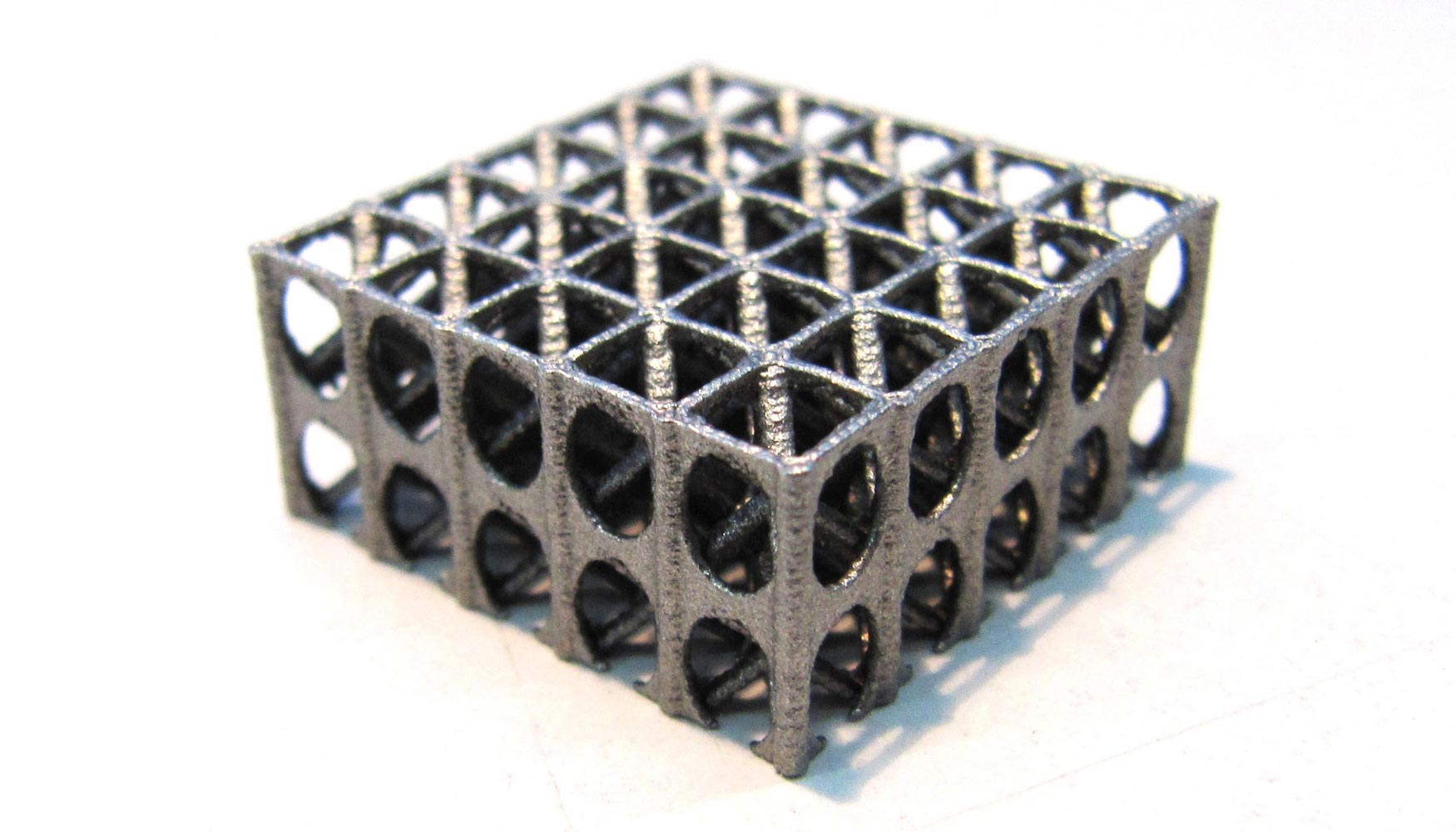

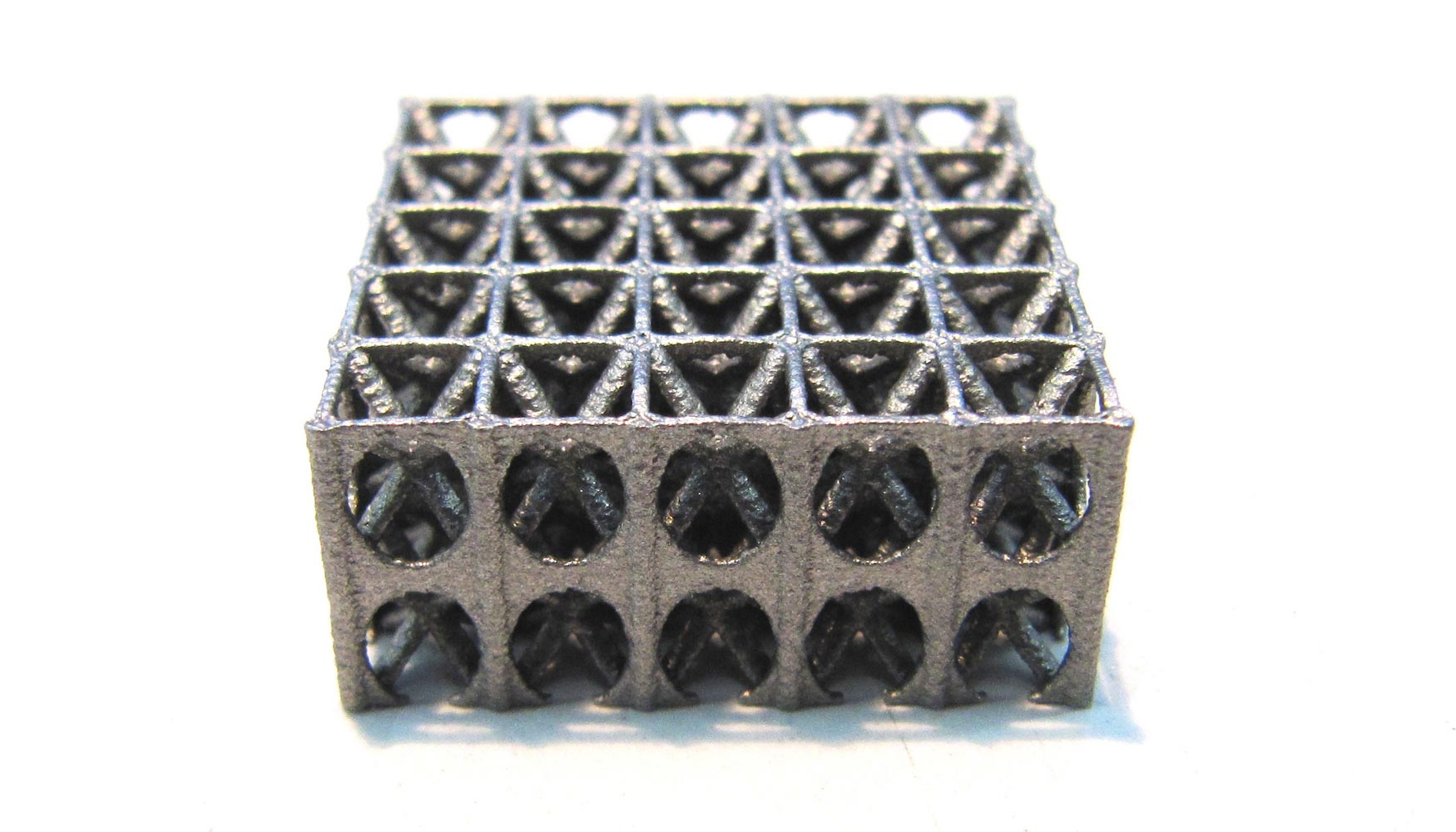

Aunque un fabricante continúe usando técnicas de mecanizado convencional, seguirá pudiendo beneficiarse de la fabricación aditiva si este es el proceso que se ha empleado para producir sus herramientas de corte. Si bien crear herramientas mediante técnicas de AM sigue siendo prohibitivo desde un punto de vista comercial en la amplia mayoría de los casos, existen ciertas áreas en las que puede aportar mejoras de productividad. Una de las ventajas de las herramientas imprimidas es, p. ej., su menor peso (gracias a un diseño de estructura en retícula), lo que resultará en una menor susceptibilidad a las vibraciones y mejorará así la productividad y la calidad al mecanizar piezas con grandes voladizos.

I+D

Lo que está claro es que los montadores de máquinas, los proveedores de herramientas, los fabricantes y toda una serie de otras partes implicadas están aumentando su inversión en actividades de I+D en torno a nuevos procesos de fabricación aditiva. Sandvik Coromant no es una excepción: A principios de este año tuvo lugar en Suecia la inauguración oficial de su nuevo centro de investigación dedicado a la AM.

Este centro, que tiene acceso a las soluciones de polvos avanzados de Sandvik Osprey (marca global del mundo de la pulvimetalurgia con 10 años de experiencia en la industria de la AM y que suministra polvo destinado al uso en el proceso), perteneciente a Sandvik Materials Technology, continúa el trabajo que Sandvik Coromant lleva haciendo desde 2013. Sus fines principales consisten en investigar cómo las nuevas soluciones de AM pueden dar respuesta a los requisitos de los clientes, en identificar cómo el mecanizado híbrido/las técnicas de AM pueden añadir valor al proceso de fabricación de extremo a extremo y en evaluar las áreas que más se beneficiarán de la capacidad para crear máquinas-herramientas usando procesos 3D.