Mazak apuesta por la integración digital en su ‘fábrica inteligente’ (Mazak iSMART) de Kentuky

Utilizar el poder de la fabricación avanzada

Desde comienzos de sus operaciones en Kentucky en 1974, la corporación Mazak —representada en exclusiva para España por Intermaher— ha dotado a su fabricación de la tecnología más innovadora disponible para mejorar continuamente el proceso de producción y el diseño de sus máquinas. Este ha sido uno de los compromisos que ha situado a Mazak al frente de la fabricación más avanzada, permitiendo así a sus clientes y a la compañía mantenerse fuertes en todos los aspectos económicos.

Desde el punto de vista de las operaciones de producción, Mazak ha expandido su fábrica de Kentucky innumerables veces las últimas décadas para mantener sus cortos tiempos de entrega y asegurar que cada máquina nueva goce de la tecnología más avanzada.

Actualmente, Mazak Kentucky produce casi 50 modelos de máquina de centros de torneado, máquinas multitarea, centros verticales, incluyendo modelos de 5 ejes. Un total de más de 32.000 máquinas herramienta han sido producidas allí.

Mazak Kentucky está implementando iniciativas de fabricación inteligente, las cuales establecen las bases de lo que será lo último en ‘fábrica inteligente’: la fábrica Mazak iSMART.

Completa integración digital de la fábrica

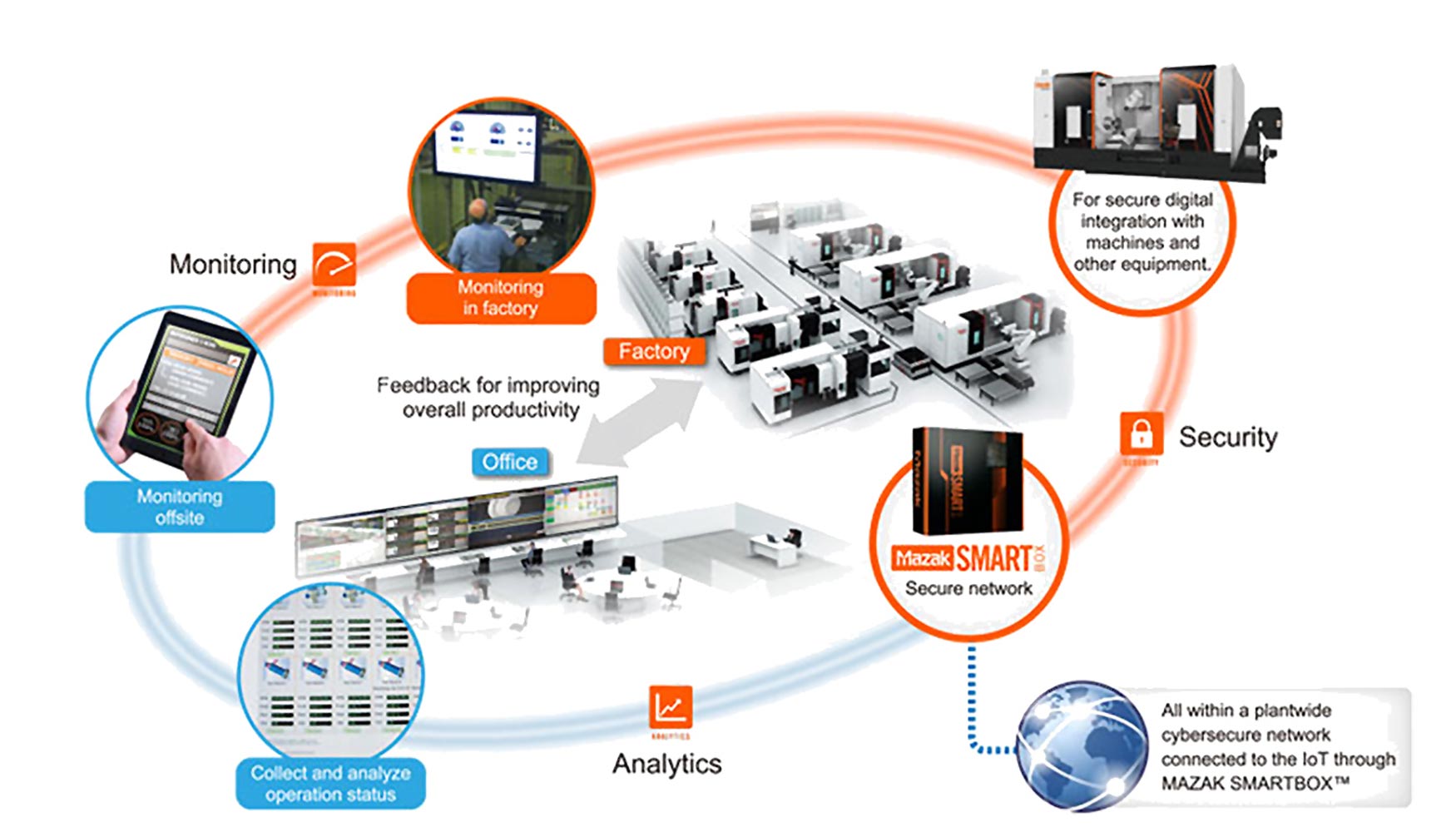

La fábrica Mazak iSMART usa células y sistemas de fabricación avanzada, junto con una integración digital completa para conseguir que la información fluya en términos de control de procesos y la monitorización de operaciones. La conectividad de máquinas y recursos en la fábrica hacen posible el monitorizar y recuperar datos de máquina y analizar la información para conseguir un plan óptimo de gestión. En Kentucky, tanto la gestión como la producción tienen un fácil acceso al tiempo real de producción de datos para mejorar la productividad, la eficiencia y la respuesta a los cambios del mercado y de los clientes.

Monitorización del estado de la operación para mejorar la productividad

Una serie de monitores con pantallas de 60 pulgadas llaman la atención de los visitantes de la Kentucky iSMART Factory. Estos monitores muestran a tiempo real la utilización de los datos de la máquina de la planta, permitiendo saber a sus operadores el tiempo de actividad e inactividad de la máquina de un golpe de vista. Monitorizando y analizando el estado de operaciones, los managers son capaces de tomar decisiones para mejorar la productividad.

Casi tan pronto como Mazak Kentucky produce informes en su planta, al mismo tiempo experimenta un 6% de incremento en su utilización. Sin ninguna otra acción llevada a cabo, esto inmediatamente hace ganar resultados a los operadores/usuarios, simplemente siendo conscientes de cómo la gestión del tiempo afecta a la utilización de la máquina.

Hasta la fecha, los esfuerzos para reducir la inactividad-basándose en los datos sacados del informe-ha conseguido producir más de un porcentaje de doble dígito de mejora en la utilización de la máquina para las máquinas monitorizadas. Como resultado de esta capacidad de máquina extraordinaria, la fábrica de Kentucky redujo las horas extra de operación en 100 horas la mes, trayendo consigo 400 horas al mes de subcontratar previa. Analizando gran cantidad de datos de los sensores de monitorización en la máquina y otros equipos, diagnósticos previsibles serán desarrollados y supondrá una reducción considerable del mantenimiento de los costes.

Fabricación inteligente. Control inteligente. Integración digital

Todo el sistema de fabricación inteligente que Mazak desarrolla, va unido a un control inteligente. Mazak ha sacado al mercado la tecnología Smooth, la cual aporta beneficios en cuanto a productividad —como una reducción sustancial tiempos de ciclo gracias a que es el CNC más rápido del mercado, ofreciendo mejoras de tiempo de ciclo hasta un 30%— pero también en facilidad de operación gracias a su pantalla táctil, la programación avanzada conversacional e ISO, la gestión en 3D y un menor tiempo de programación. Además, destaca por su conectividad —soporte a la gestión de fábrica, mútiples interfaces, datos compartidos entre CNC, fábrica, oficina y equipos de automatización— y diseño ergonómico —posición de operación ajustable y diseño compacto—.