Iscar ha colaborado con diferentes multinacionales de aeronáutica para comprobar las ventajas de los nuevos productos en las más duras situaciones reales

Fresado de alta velocidad en aluminio en componentes de aeronáutica

El fresado de componentes de aluminio para la industria aeronáutica es un proceso de mecanizado que requiere la extracción de un gran volumen de metal en la operación de desbaste. Como resultado, en las operaciones de semiacabado y acabado se generan paredes muy delgadas y finas, mermando la rigidez de la pieza.

Pese a que el aluminio es un material ligero con una maquinabilidad relativamente buena, debido al gran tamaño y número de cavidades de la mayor parte de componentes aeroespaciales, las operaciones de fresado suelen extraer alrededor de un 90% del material de la pieza original, siendo un proceso muy largo que incluye posteriormente amplios tiempos de acabado y semiacabado.

En todo el mundo todavía se fabrican múltiples piezas en fresadoras de pórtico móvil, compuestas de grandes bancadas horizontales fijas y husillos verticales, aunque esta disposición dificulta la evacuación de viruta. Además, estas máquinas a veces tienen una potencia y velocidad de husillo limitadas, por lo que el mecanizado se realiza con avances relativamente bajos, prolongando la duración del ciclo.

La capacidad de extracción de aluminio en máquinas de pórtico llega hasta 2.000 cc/min, aunque las operaciones de semiacabado y acabado consumen mucho tiempo debido a la limitación de la velocidad del husillo.

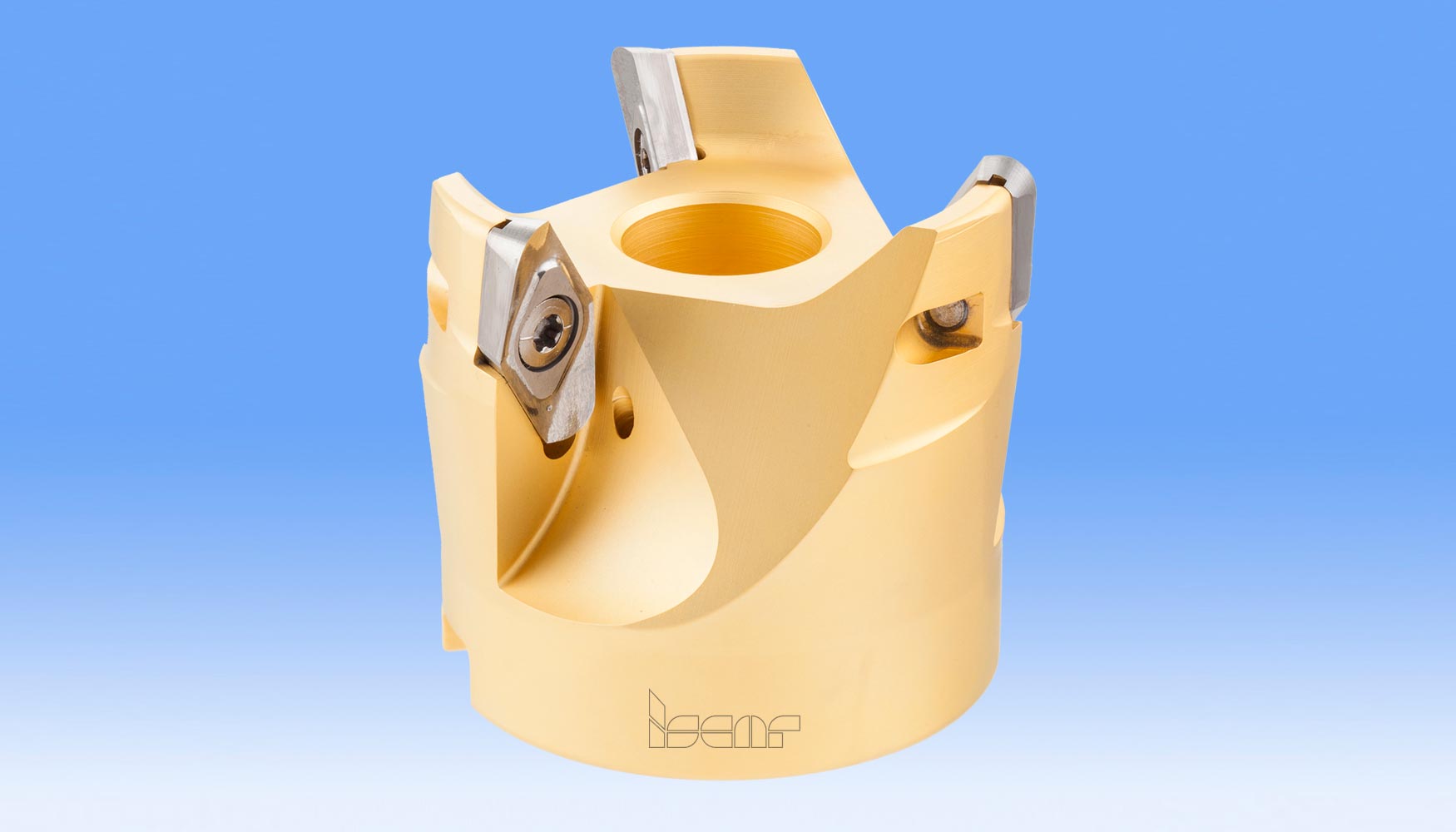

La nueva línea incluye HeliAlu 90º fresas de miling para el fresado de aluminio a muy altas velocidades del eje de rotación.

Con objeto de reducir el Coste de Producción Unitario (CPU), los fabricantes necesitan aumentar el índice de extracción de metal (MRR) durante el desbaste y aplicar mayores avances de mesa durante el acabado y semiacabado. Para contribuir al cumplimiento de estos objetivos, los fabricantes de máquinas herramienta desarrollaron las máquinas de 5 ejes, con una velocidad de husillo mucho mayor, hasta 30.000-33.000 rpm) y una mayor potencia que las anteriores. La primera generación de estas potentes máquinas tenía habitualmente una potencia de 60 kW, más tarde se aumentó a 70 kW, y actualmente la potencia está entre 80 y 120 kW. Las avanzadas máquinas de 5 ejes actuales suelen disponer de refrigeración interna a través del husillo, mejorando la evacuación de viruta, además de refrigerar el proceso, factores fundamentales en el fresado de cavidades profundas.

En operaciones de desbaste con velocidad de husillo de 30.000 rpm y 60 kW de potencia, en condiciones fiables, se logra una extracción de aluminio de 4.000 cc/min, incrementando la potencia a 80 kW la extracción llega a 5.000 cc/min. Con 120 kW en máquinas de husillo reforzado la extracción de aluminio alcanza los 8.000 cc/min.

La aparición y las constantes mejoras de las modernas máquinas de 5 ejes con prestaciones superiores han forzado el desarrollo de una gama de herramientas avanzadas capaces de trabajar con efectividad bajo condiciones de corte extremas.

Por ejemplo: Las fresas de desbaste de 50 mm de diámetro con plaquitas recambiables, teniendo en cuenta el número de plaquitas en función de la potencia del husillo de la máquina son: Z=2 para 60 kW, Z=3 para 80 kW y Z=4 para 120 kW (husillo reforzado).

Tras la operación de fresado de desbaste, la utilización de una máquina capaz de funcionar a 30.000 rpm, con un rápido control de las trayectorias sobre los ejes de hasta 60.000 mm/min, consiguen la reducción de los tiempos de las operaciones de semiacabado y acabado mediante fresas de metal duro integral de 25 mm de diámetro que se utilizan habitualmente para finalizar las operaciones de desbaste de contornos cuando un diámetro de fresa de 50 mm es demasiado grande.

Estos resultados obtenidos en condiciones extremas incrementan considerablemente la productividad y el rendimiento de las nuevas máquinas de alta velocidad con respecto a máquinas anteriores. Cualquier máquina actual con alta velocidad de husillo y control rápido de trayectorias es mucho más productiva que las de gama alta de versiones anteriores.

En condiciones extremas, las modernas máquinas de 5 ejes contribuyen en gran medida a obtener unos mayores índices de extracción de metal. Sin embargo, para desarrollar su máximo potencial es necesario utilizar las herramientas de corte idóneas. Para garantizar el desarrollo y lanzamiento de una gama de herramientas de elevada eficiencia, óptimas para las máquinas de 5 ejes, Iscar realiza un estudio exhaustivo en laboratorio y las correspondientes pruebas de mecanizado, con objeto de perfeccionar al máximo los prototipos de las herramientas de corte, y por otro lado, se ha colaborado estrechamente con diferentes multinacionales de aeronáutica para comprobar las ventajas de los nuevos productos en las más duras situaciones reales de fresado de aluminio.

El reto al que se enfrentaba el departamento de I+D de Iscar era diseñar una gama de herramientas de corte de tecnología punta, capaces de soportar intensas fuerzas de corte y las centrífugas, capaces de garantizar la ultra-fiabilidad del proceso y la óptima evacuación de grandes cantidades de viruta durante el fresado de cavidades profundas. Además, con objeto de evitar el recrecimiento del filo y permitir el fresado en condiciones extremas, las plaquitas deben tener filos de corte vivos y rectificados con geometría de súper positiva de elevada calidad superficial y el desprendimiento pulido.

Iscar, como primer fabricante en desarrollar plaquitas de metal duro con filos de corte helicoidales, pulidos y súper positivos para el fresado de aluminio, sigue siendo pionero en este sector.

Existe una innovadora gama de herramientas que es perfecta para las modernas y potentes fresadoras con elevada velocidad de husillo. Las herramientas de corte ofrecen unos resultados inigualables en el fresado de componentes aeronáuticos de aluminio.

Las herramientas del tipo HSM90S con plaquitas intercambiables que se diseñaron específicamente para el fresado de desbaste de aluminio, por ejemplo, a 33.000 rpm y 120 kW, ofrecen un rendimiento excelente, un control de viruta perfecto, bajas fuerzas de corte y menor vibración. Estas herramientas permiten un increíble ahorro de tiempo cuando se utilizan en las nuevas fresadoras de elevada velocidad y avance, alcanzando los más elevados niveles de rendimiento para un fresado eficiente de aluminio. La utilización de herramientas tipo HSM90S eleva la productividad reduciendo los costes de producción.

Para operaciones de fresado de semi acabado y acabado, se han diseñado fresas de metal duro integral de alto rendimiento, con labios de paso diferencial y hélices de ángulo variable, pulidas en toda la superficie, óptimas para condiciones de velocidad y avance extremadamente elevados. Con estas herramientas se obtienen los elevados niveles de precisión y acabado superficial requeridos, siendo el resultado un fresado de la mayor eficiencia en piezas de aluminio aeronáuticas. La reducción de tiempos de mecanizado y de costes se logra utilizando las fresas integrales Iscar de gran rendimiento.

Gracias al lanzamiento de diferentes productos para un fresado eficiente en aluminio, los fabricantes de componentes aeronáuticos de todo el mundo disfrutan de rendimientos y de su colaboración con los principales fabricantes de la industria aeronáutica.