¡Socorro, Lean, ayúdame!

¡Lean ayúdame por favor!, ¡No puedo hacerlo todo solo! Veamos cómo hacemos un primer despliegue de las técnicas que forman la casa del Lean. Tras mis anteriores artículos publicados por el grupo de comunicación Interempresas (Mi viaje a la excelencia, marzo 2016 y Lean, la luz que nos guía, abril 2016) sobre las condiciones previas a implantar Lean, llega el momento de poner las herramientas Lean en marcha.

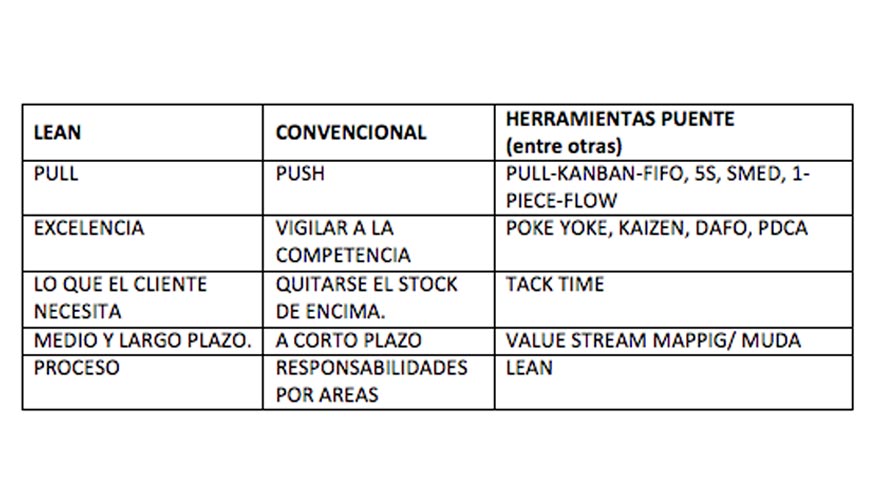

El conjunto de herramientas que conforman la casa del Lean nos puede parecer abrumador en un primer momento y ciertamente es imposible empezar con todas ellas a la vez. La ventaja de la que disponemos es que estas herramientas son sobradamente conocidas, de dominio público, con larga experiencia documentada y de resultados probados. Existen múltiples vías en el exterior de las organizaciones para encontrar apoyo, tanto de empresas de consultoría como de formación que seguro pueden contribuir al éxito de estas herramientas. Una primera aproximación del camino de transformación necesario se puede ver en la siguiente tabla identificando las herramientas puente necesarias en el proceso de transformación:

Hacer camino con las herramientas Lean

Si tendríamos que concretar un poco más y enfocar el tiro para responder a la pregunta más habitual ¿Si, pero por donde empiezo?. Yo trabajaría de entrada con 2 de las herramientas que para mi son las más relevantes (además del propio cambio cultural, que es una necesidad en si misma):

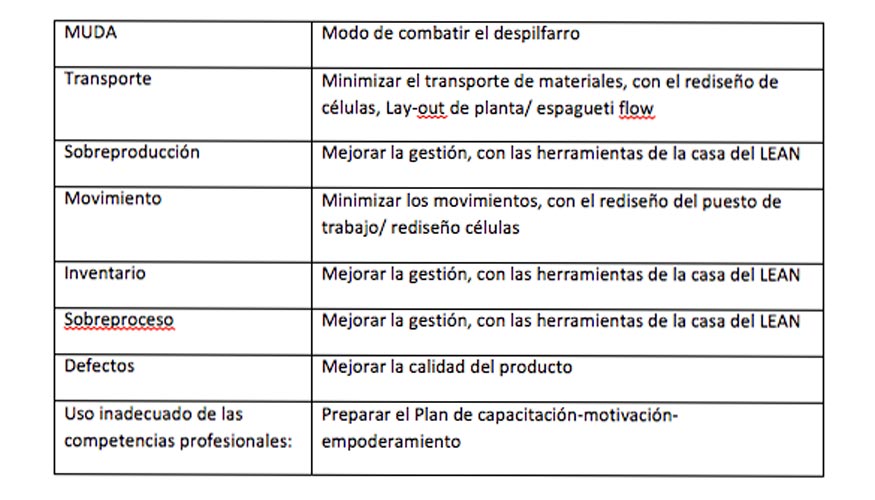

- La lucha sin cuartel contra el despilfarro (MUDA) a todos los niveles. La razón es bien sencilla, todo actividad que no lleva emparejada una transformación del producto no aporta valor añadido, es trabajo en balde, trabajo que el cliente no reconoce (no paga, no lo requiere….). Se estima que entre un 30 – 50% de las actividades que desarrollan nuestras empresas son MUDA y por tanto prescindibles. O lo que es lo mismo, tenemos un margen importante para reducir nuestro coste de fabricación eliminando las actividades innecesarias.

Las actividades sin valor se esconden entre nosotros de muy diversas formas y desde hace mucho tiempo, consumiendo recursos y drenando nuestra capacidad financiera sin aportar (entre cero y nada para ser realistas) valor añadido. La mejor manera de poder detectarlo es realizar un sencillo análisis detallado de las actividades. Con suma facilidad podremos ubicarlas bien en la categoría de valor añadido (a conservar) bien en una de las siguientes categorías a eliminar:

En análisis es sencillo, basta desarrollar el proceso de todas las actividades que se realizan, descomponerlas en actividades independientes y clasificarlas: Las que producen valor añadido (por que introducen una transformación en el producto) en una columna y todas las demás (es decir, el resto de actividades) catalogándola dentro de alguna de las categorías arriba indicadas.

Sobre las que caigan en la categoría de MUDA o despilfarro tendremos que trabajar para eliminarlas.

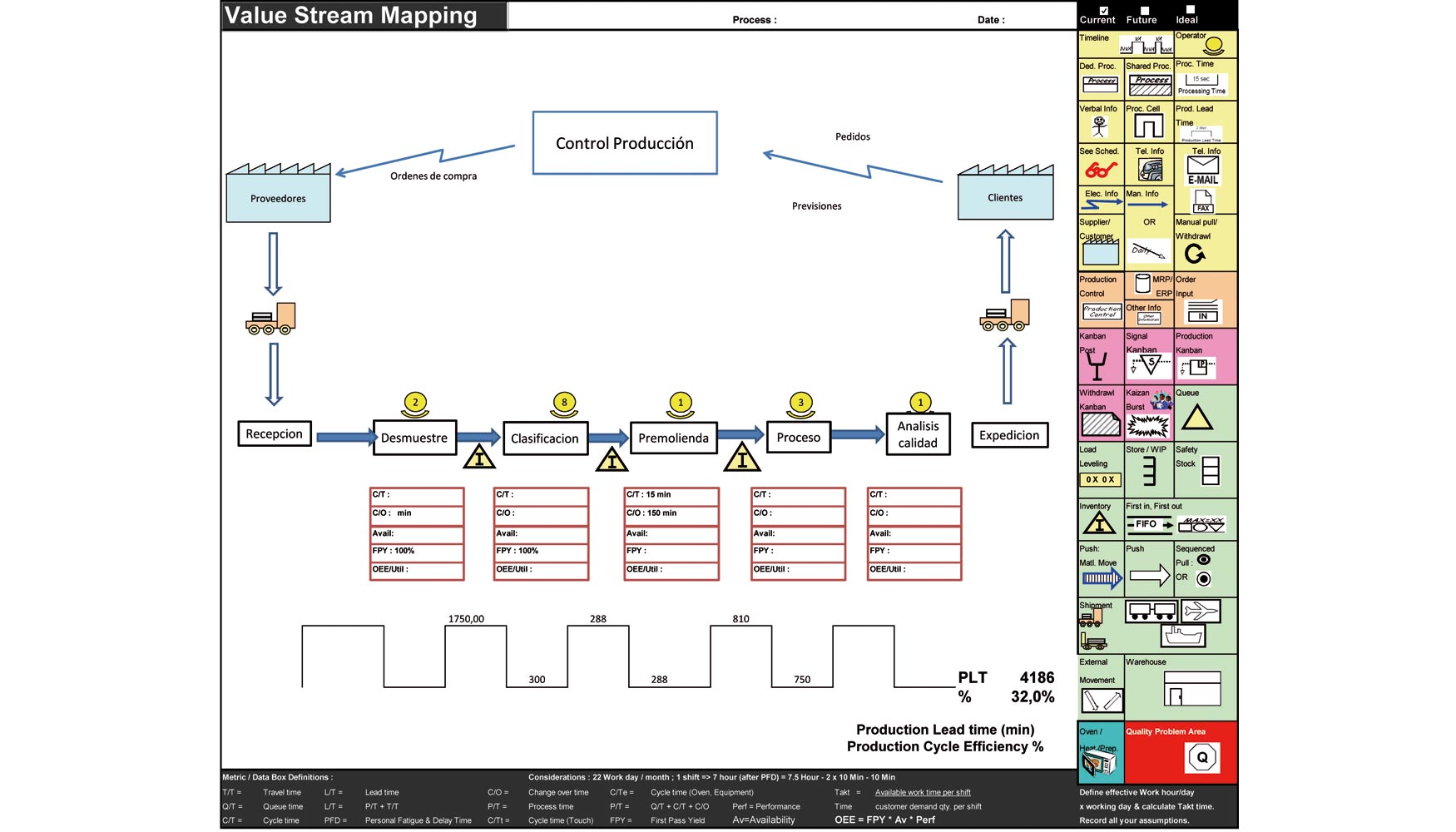

- VSM- Value Stream mapping. El VSM (Mapa del flujo de valor), nos pone en evidencia como la organización crea valor y como este fluye por todo el entramado tanto “Hard” o lo real, lo físico (equipos, planta, personas, inventarios, …) como “soft” de intercomunicaciones (lanzamientos de órdenes, comunicaciones de o a el cliente, comunicaciones de o a proveedores/ transportistas, etc.) a lo largo de todo el proceso (lo interno y lo externo también).

Esta representación en papel de las diferentes interacciones que arriba hemos citado nos sirve, además de para la obtención de diversos índices relevantes que después comentaremos, para hacernos una idea general de todo lo que sucede dentro y fuera de la organización y de la maraña de acciones y comunicaciones que rodean la actividad diaria y que debemos simplificar para eliminar todo lo no necesario. Podremos apoyarnos en otra de las herramientas de la Casa del Lean: Kaizen (mejora continua). Como en el resto de actividades Lean nos enseña que nunca acabamos de mejorar, tampoco en el VSM.

El grafico adjunto nos puede dar una idea de que estamos hablando. Este diagrama, así trazado de todo el proceso (hard + soft/ interno+externo) junto con la información del tiempo de ciclo, tiempo de espera/ cambios, OEE, información de las cantidades en stock, etc. y por suma de todos los tiempos nos da el Lead time o tiempo de ciclo, tiempo que tardamos en generar una unidad de producto (sea esta 1 unidad literal o la cantidad necesaria para satisfacer un pedido, 100, 1.000, o 10.000 uds). Con ello medimos la rapidez para poder hacer la entrega que debe ser la mínima posible (midiendo así la agilidad de la organización) y objeto de trabajo por reducción constante del mismo por medio de esta técnica.

Otro de los parámetros relevantes que nos pone de manifiesto el Value Stream Mapping es el Tack time, el ritmo del proceso (o de producción en definitiva) que debe ser igual a lo requerido por el cliente. Efectivamente, es el cliente el que marca como de rápido debe ser nuestro proceso, con una clara orientación aumento de la rapidez del mismo.

¡Que fluya el valor!