Mayores márgenes para la tolerancia

La producción de grandes series en la industria automovilística se encuentra en una encrucijada. Por ejemplo, las rígidas líneas transfer están siendo sustituidas cada vez más por líneas de centros de mecanizado encadenados, a fin de aumentar la flexibilidad en el mecanizado de componentes de transmisión para vehículos. Los sistemas lineales de medida Heidenhain en configuración Closed Loop (lazo cerrado) ayudan a incrementar la precisión del mecanizado. Con ello queda un margen mayor para otros errores en el presupuesto total de tolerancias.

El comportamiento de compra de los conductores de automóviles ha variado significativamente a lo largo de los últimos años. Éstos desean una mayor gama de modelos y de motores, y al mismo tiempo vehículos cada vez más eficientes. Los fabricantes de automóviles reaccionan con cambios de modelo más frecuentes y con más versiones de motores. Para su producción de grandes series, esto significa ciclos de producto más cortos, mayor diversidad y lotes más pequeños, lo que se traduce en un requerimiento de mayor flexibilidad.

Flexibilidad mediante centros de mecanizado encadenados

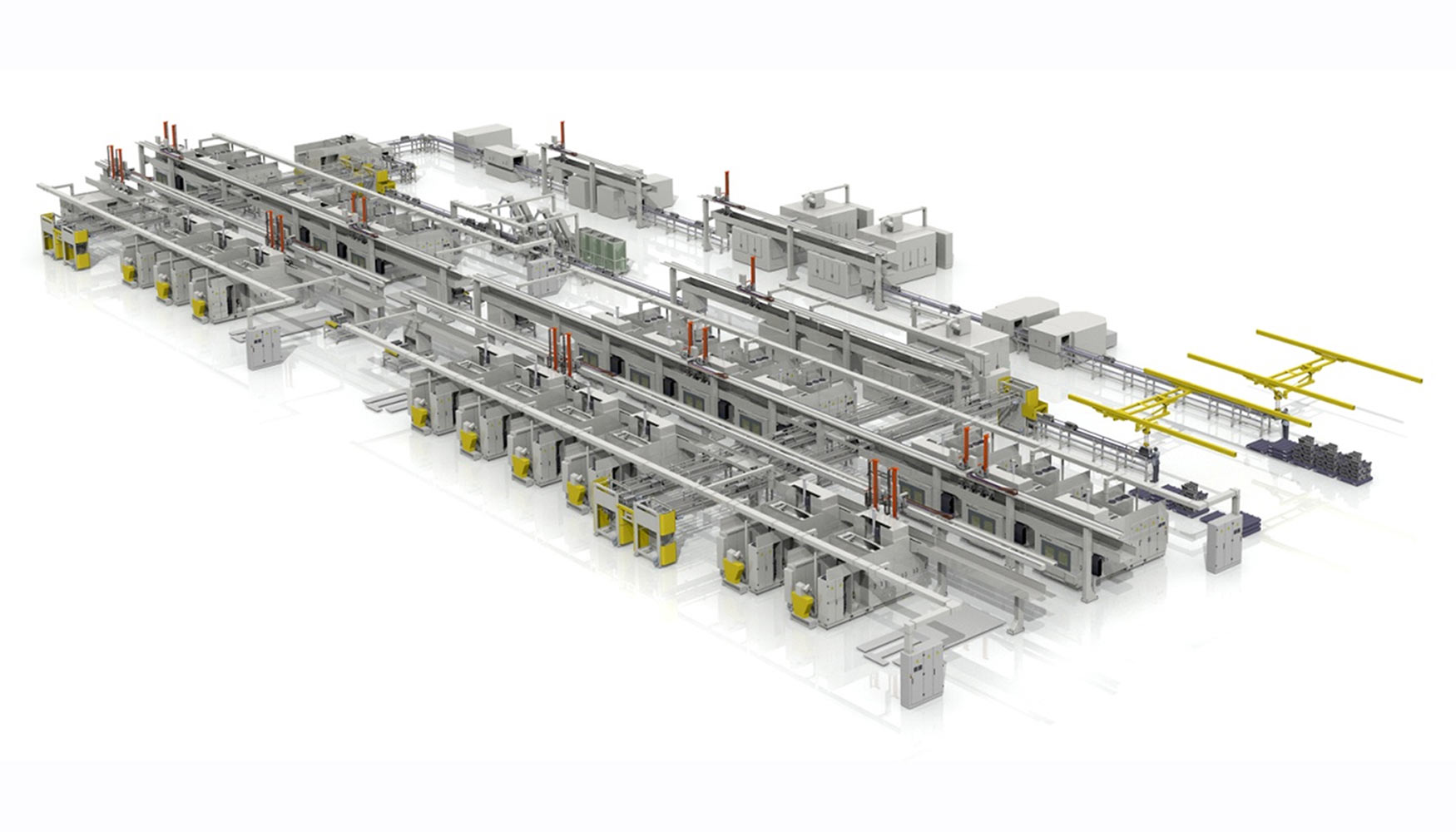

Los fabricantes de automóviles consiguen este plus de flexibilidad modificando la producción a centros de mecanizado encadenados (figura 1). Los centros de mecanizado permiten una reacción más rápida frente a fluctuaciones y variaciones de la demanda, ofreciendo la posibilidad de mecanizar diferentes versiones de una pieza en la misma línea de producción, sin necesidad de readaptarla (flexibilidad de versiones), y de añadir o quitar máquinas en la línea de producción de forma sencilla (flexibilidad de reutilización).

Las tolerancias producidas de una pieza dependen de cada máquina individual o de los subprocesos del sistema completo de producción. Por tanto, el objetivo debe ser el mantenimiento de las tolerancias de la pieza en todo el proceso. Cada centro de mecanizado debería consumir únicamente la menor proporción posible de las tolerancias disponibles, ya que cuanto mayor sea la reserva de tolerancia restante, mayor será el margen del que dispondrá el fabricante de automóviles para compensar influencias del proceso difícilmente controlables, y para optimizar la precisión de sus componentes.

Tolerancias de una clase particular

En comparación con los requerimientos en otras áreas de producción, como por ejemplo en la fabricación de moldes y matrices, los valores de tolerancia en la producción de grandes series parecen relativamente grandes. No obstante, las tolerancias requeridas deben ser mantenidas durante un largo periodo de tiempo y para un elevado número de unidades con un nivel de seguridad definido. Para garantizar esto, los fabricantes de automóviles llevan a cabo pruebas estadísticas de fiabilidad con los centros de mecanizado.

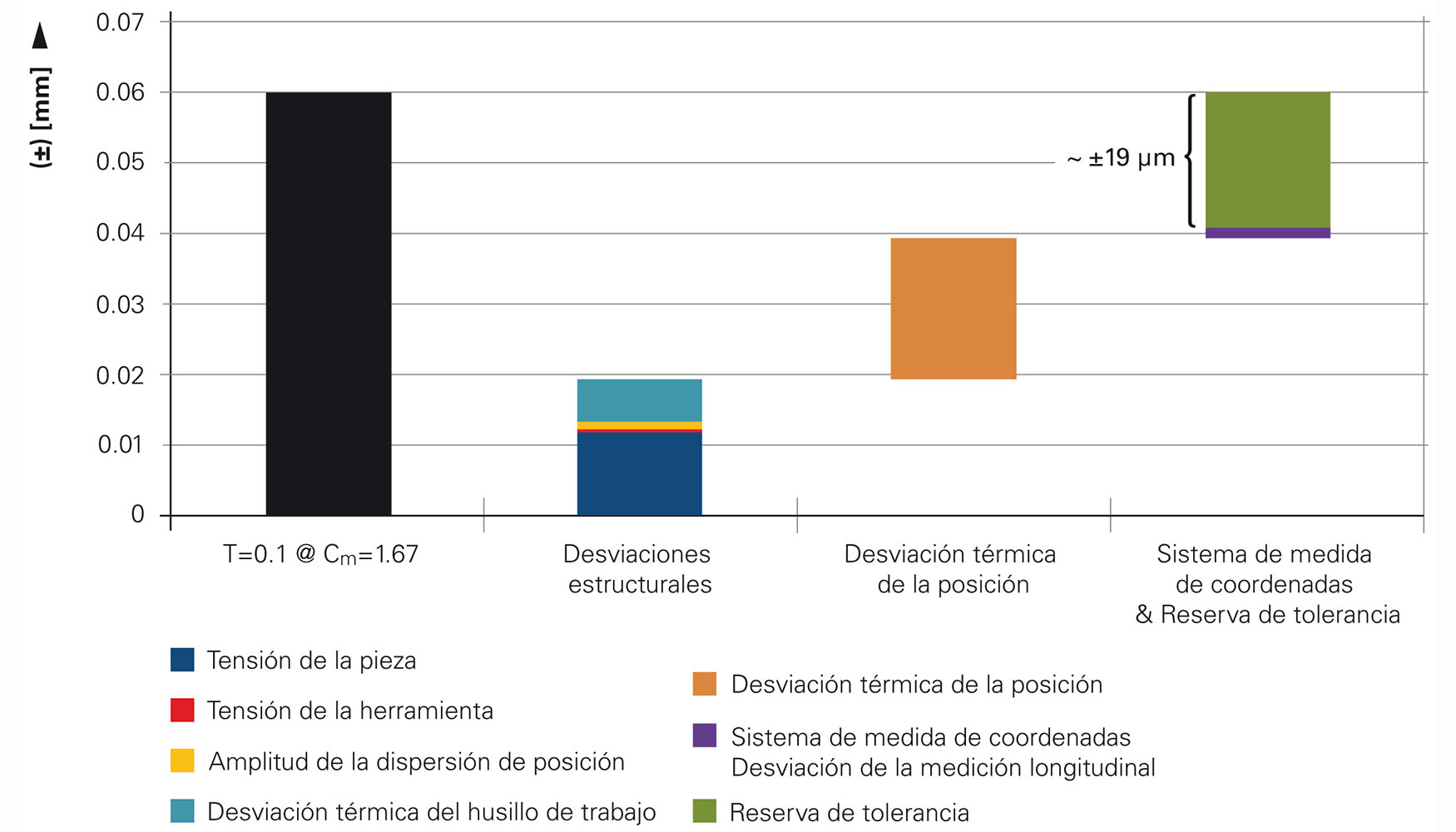

El siguiente ejemplo pone de relieve los efectos de estas pruebas de fiabilidad: Por ejemplo, un taladro como el que suele realizarse en la zona de los rodamientos de una caja de cambios, tiene una tolerancia especificada de +/-0,1 mm en profundidad. Para poder mantener de forma fiable en la producción la tolerancia especificada, tiene lugar una nueva restricción de la tolerancia mediante los así llamados valores característicos de fiabilidad. Esta restricción implica que la tolerancia real fabricada de la profundidad del taladro deba quedar en el rango de +/-0,06 mm para un gran número de piezas producidas.

Este valor de tolerancia es compartido ahora por diversos errores potenciales de la máquina herramienta y de la cadena de proceso, tales como la sujeción de la pieza, la sujeción de la herramienta, desviación axial térmica del husillo de trabajo, dilatación térmica del husillo a bolas en los ejes de avance, y muchos más. Además, debe quedar una reserva de tolerancia remanente que permita a las máquinas y al proceso compensar influencias sobre la fabricación, imprevistas y difícilmente controlables.

Medición de la posición en ejes de avance con husillo a bolas

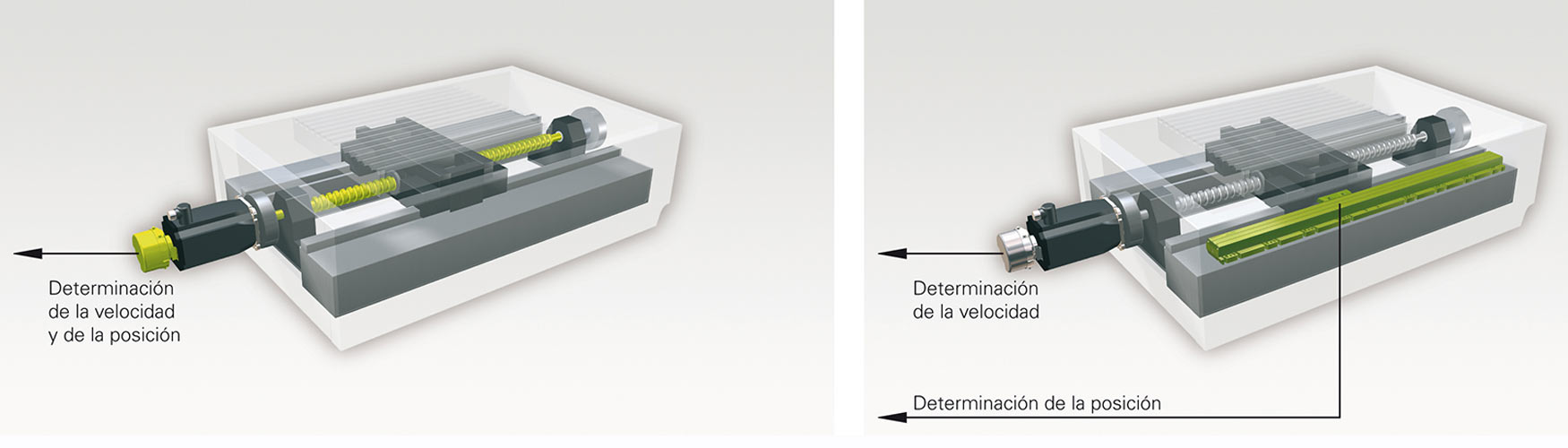

La posición de un eje de avance NC puede medirse básicamente mediante el husillo a bolas en combinación con un encoder rotativo (Semi-Closed Loop), o bien a través de un sistema lineal de medida o regla (Closed-Loop) (figura 2). Semi-Closed Loop significa que el lazo de regulación del eje de avance se cierra a través del encoder rotativo del motor de avance. En este caso, la posición del carro del eje se determina mediante el paso del husillo a bolas en combinación con el encoder rotativo. Sin embargo, las dilataciones térmicas y el desgaste mecánico del husillo a bolas no son tenidos en cuenta como factores en la medición de la posición. Puede decirse que la regulación en Semi-Closed Loop es ciega respecto de este tipo de alteraciones de la mecánica de la máquina.

Por ello está recomendada, también en la producción de grandes series con centros de mecanizado encadenados, la implementación de máquinas con regulación en Closed-Loop. En este caso, la posición del carro del eje de avance se determina a través de un sistema lineal de medida o regla y se realimenta a la regulación del eje como valor de posición real. De este modo, la dilatación térmica del husillo a bolas se determina directamente en el carro y se compensa correspondientemente.

Closed Loop: determinación de la dilatación térmica

Evaluaciones de los límites de error muestran que uno de los mayores consumidores de la tolerancia disponible en el centro de mecanizado es la dilatación térmica incontrolada del husillo a bolas cuando se utiliza la medición de posición en Semi-Closed Loop. La figura 3 muestra la distribución resultante de análisis realizados para la composición de los límites de error basados en el ejemplo descrito anteriormente del taladro con una tolerancia restringida de +/-0,06 mm.

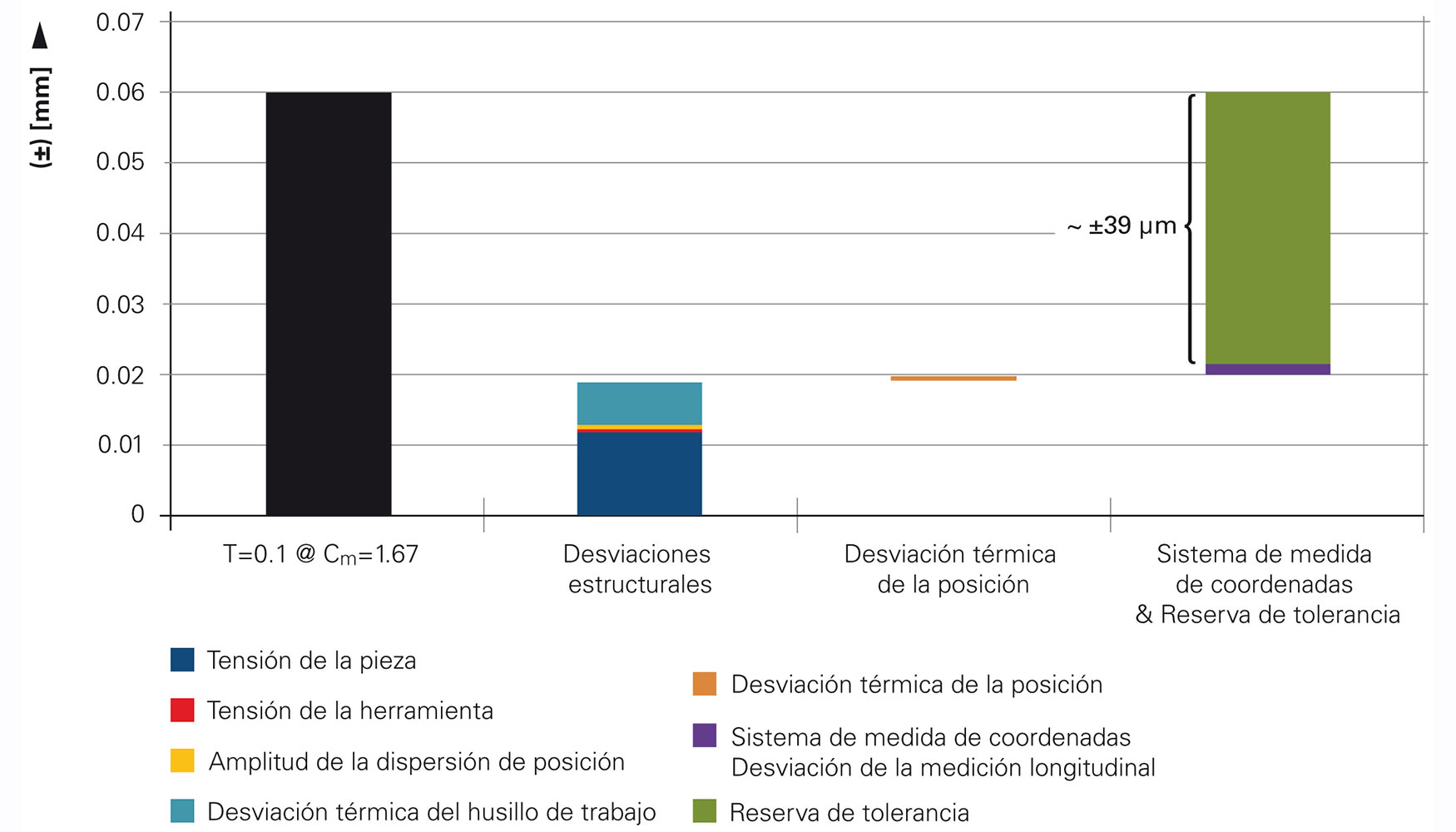

Los límites de error de este ejemplo de mecanizado muestran que una regulación en Closed Loop prácticamente elimina la influencia de la dilatación térmica y del desgaste mecánico del husillo a bolas (figura 4). En nuestro ejemplo de mecanizado, ello aumenta la reserva de tolerancia en 20 hasta 39 µm. De este modo se dispone ahora de aproximadamente dos tercios de la tolerancia para compensar influencias imprevistas y difícilmente controlables dentro de la cadena de producción, como por ejemplo fluctuaciones de la temperatura del taller, del refrigerante y de la pieza.

Aprovechamiento activo de la reserva de tolerancia

A fin de cumplir futuros requerimientos en cuanto a reducciones de emisiones contaminantes y de consumo de combustible, el diseño deberá contar con mayores precisiones de los componentes, es decir, con tolerancias de piezas más estrechas y valores de calidad superficial más restrictivos. El motivo es que esto disminuirá la fricción en el tren de transmisión del vehículo, aportando así las reducciones deseadas. De este modo, la reserva de tolerancia de la regulación en Closed Loop crea el margen en la producción de grandes series para implementar las tolerancias de diseño aún más restrictivas que son de esperar en el futuro.

El aumento de la reserva de tolerancia ya no tiene que ser mantenida exclusivamente como una red de seguridad para todas las eventualidades. Puede aprovecharse activamente para incrementar la productividad o la calidad. Por ejemplo, sería posible emplear una parte de la reserva de tolerancia ganada para el desgaste de la herramienta. En el mecanizado de piezas de hierro fundido (por ejemplo, cárteres) o de acero fundido resistente a altas temperaturas (por ejemplo turbocompresores de gases de escape) con niveles elevados de desgaste de la herramienta, este incremento del límite de desgaste conduce a ahorros significativos y a un aumento de la productividad. Ello es debido, entre otros motivos, a tiempos de vida de herramienta más largos, reducción de los trabajos de verificación y compensación, y a tiempos de funcionamiento de máquina más largos. El empleo de sistemas lineales de medida en ejes de avance de centros de mecanizado contribuye así también a la reducción de los costes de producción.