Röhm potencia Plexiglas en diversos mercados

Sus productos

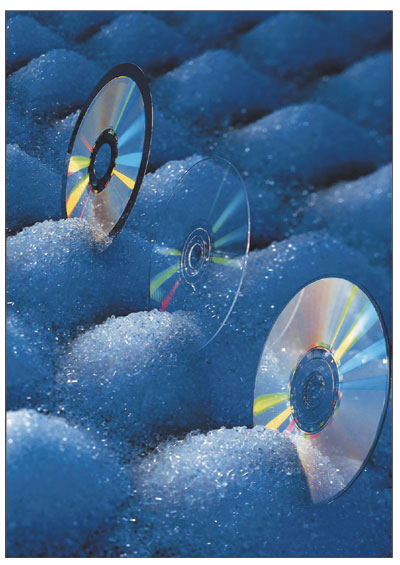

Las masas de moldeo Plexiglas se emplean principalmente en el sector de piezas para automóviles y en la fabricación de cubiertas para luminarias. Adaptadas especialmente a las necesidades respectivas, estas masas de moldeo se emplean cada vez más en la industria óptica y para discos tipo DVD, pero también en otras como los transportes, la construcción, el sector de luminarias, ofimática, menaje, medicina, electrónica y técnicas de comunicación. En las aplicaciones que requieren una pureza especial, las masas Plexiglas se fabrican en una instalación de producción separada, que cumple con los requisitos referentes a salas blancas de la clase 100. Es, por ejemplo, donde se produce el material para DVDs.

Como es sabido, Plexiglas es también la marca comercial de las planchas de vidrio acrílico.

Röhm lo produce todo en su planta de Worms, donde en casi 500.000 m2 trabajan casi 1.000 empleados y donde destaca por su altura (53 m) la nueva instalación de acetonacianhidrina (ACH), un producto base para la química de metacrilatos. Precisamente, para la fabricación de metilmetacrilato (MMA) se transforma HC (ácido cianhídrico) con ACH. A continuación se lleva a cabo la transformación en metilmetacrilato, empleándose para ello ácido sulfúrico y metanol.

El metilmetacrilato es el producto básico para el Plexiglas y un gran número de otros productos.

Otro de los productos importantes en esta empresa son los monómeros especiales, destinados a menudo a aglutinantes polímeros y finalmente para resinas para pinturas, revestimientos o para mejorar las propiedades físicas de los polímeros.

Aplicaciones

Muy interesantes son las masas de moldeo difusoras, que permiten crear efectos de diseño, como acabados aterciopelados y una distribución difusa de la luz con una alta transmisión.

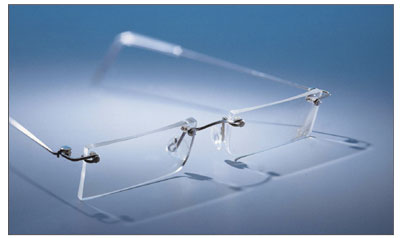

Otro campo de aplicación es de las gafas, donde el material sintético le está ganando la partida al cristal mineral. Las lentes deben ser cada vez más delgadas y ligeras y las técnicas de fabricación cada vez más eficaces. Röhm colabora en este campo con PPG, el mayor fabricante mundial de resinas de colada para lentes de gafas. Incluso para lentes fotocromas se están empleando cada vez más los monómeros especiales a base de metacrilato. En el mercado de las lentes de contacto se observa una demanda creciente de hidroxietilmetacrilato (HEMA) en detrimento de las lentes duras de MMA. Tras la adquisición el pasado verano de la empresa Benz (EE.UU.), líder en el mercado de HEMA de alta pureza, la división operativa de Degussa se convirtió en líder del mercado para materias primas de metacrilato para lentes de contacto.

Por otro lado, Plexiglas también está conquistando el mercado de las pantallas de los teléfonos móviles. Su alta transparencia, máxima transmisión y doble refracción muy baja son sus ventajas frente al policarbonato. La gran diversidad de decoración deseado por los fabricantes se logra gracias a la técnica de decoración dentro del molde (IMD) con una nueva generación de masas Plexiglas.

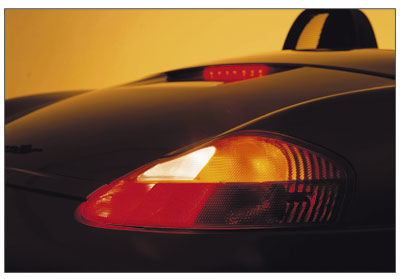

En el sector del automóvil, millones de coches lucen desde hace tiempo pilotos traseros e intermitentes fabricados con Plexiglas. Además de su resistencia a la intemperie se caracteriza por sus buenas propiedades de paso de luz y variabilidad en el tintado. Pero también en las piezas de carrocería encuentra el Plexiglas aplicaciones. Además de los embellecedores de los montantes en el BMW Mini (A, C y D), el alerón del Smart se fabrican en Plexiglas negro. La carcasa del espejo exterior del nuevo Opel Astra se encuentra en la fase de proyecto. El reducido peso, la alta resistencia al rayado, la excelente resistencia a la intemperie y la estabilidad del color, así como su fácil moldeado, son los factores determinantes para el uso cada vez más frecuente de las masas de moldeo Plexiglas en la fabricación de automóviles.

Y otro campo más, menos habitual en España, pero de moda ahora, por ejemplo, en Alemania, son los perfiles para ventanas coextrusionados, con tratamiento superficial de Plexiglas. Permite obtener ventanas de todo tipo de secciones y colores siendo al mismo tiempo resistentes a la intemperie y a los rayos UV, con alto brillo y color estable.

Y, por poner un punto final a los múltiples aplicaciones posibles, también en nuestras cocinas encuentra el Plexiglas un lugar de expansión. Dado que los muebles en la cocina ya no son sólo equipamiento doméstico sino que, cada vez más, se eligen muebles funcionales y decorativos, los cuerpos de plástico ofrecen soluciones creativas y modernas. Un material coextrusionado de poliestireno resistente al impacto y una capa final de Plexiglas es ideal para este tipo de aplicaciones. En un proyecto conjunto con Basf se ha desarrollado un material compuesto con una superficie perfectamente lisa y fácil de limpiar, muy resistente a las condiciones mecánicas y químicas a las que queda expuesto.