Obtener una pieza de satélite mediante impresión 3D

El desarrollo de un nuevo soporte de antena para un satélite de observación terrestre es un buen ejemplo de colaboración industrial entre RUAG, Altair y EOS, demostrando cómo la construcción y el desarrollo sacan a la luz el verdadero potencial de la fabricación aditiva cuando nos aventuramos por nuevos caminos.

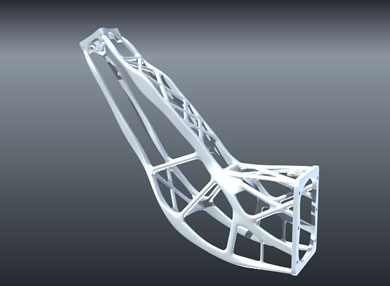

En el marco del proyecto piloto, las empresas RUAG, Altair y EOS trabajaron de forma conjunta en el desarrollo de una nueva pieza de antena para el satélite Sentinel 1 y desarrollaron un soporte revisado, que fue optimizado para la fabricación en el proceso de impresión industrial en 3D. El objetivo consistía en aligerar considerablemente el peso del componente de aluminio manteniendo la estabilidad, así como aprovechar al máximo la libertad de configuración que permite el proceso de fabricación aditiva. Como consecuencia, el componente acabado pesa aproximadamente la mitad que el anterior y es fundamentalmente más rígido. En la industria aeroespacial, el ahorro de peso es un factor especialmente decisivo, ya que cuanto más ligero sea un satélite, máseconómico resulta lanzarlo al espacio.

El soporte de antena construido por RUAG Space, proveedor líder en Europa de productos aeroespaciales, fue revisado y optimizado para la fabricación en el proceso de impresión industrial en 3D por Altair, proveedor de tecnologías de simulación. En el marco del proyecto, la empresa EOS, líder de tecnología y mercado en impresión industrial en 3D, fabricó el componente de aluminio con su nueva generación de máquinas EOS M 400. Con una longitud aproximada de 40 cm, el soporte de antena es uno de los componentes metálicos más largos que se haya fabricado nunca con el procedimiento de lecho de polvo que emprenda la marcha hacia el espacio. Tras los ensayos intensivos de rigor que deben verificar la posibilidad de utilizarse en el universo, el proyecto se dará por terminado.

Para el desarrollo y la optimización de la antena, Altair utilizó el software de optimización OptiStruct; para su construcción se empleó la herramienta solidThinking Evolve. La herramienta Surface Modeling Tool permitió la rápida implementación del producto. De este modo, el diseño Freeze se pudo realizar en un plazo de cuatro semanas a partir del inicio del proyecto. El diseño se optimizó en lo concerniente a la fabricación aditiva en colaboración con EOS y se creó mediante sinterización por láser. En este procedimiento de fabricación aditiva se aplica polvo en distintas capas, que se aglutina con la forma deseada de modo que se funda con un rayo láser por los puntos correspondientes. Gracias a la simbiosis de tecnologías que forman la optimización topológica y la fabricación aditiva, se han obtenido características de rendimiento desconocidas hasta el momento en cuanto a peso, rigidez y durabilidad.

La tecnología de impresión 3D tiene un potencial tan amplio en el ámbito de la tecnología aeroespacial, que eel futuro será posible crear estructuras satelitarias completas en una impresión en 3D. Los módulos que se fabrican actualmente por separado, por ejemplo, arneses de cables, reflectores o conductos de calefacción, podrán integrarse directamente en los elementos estructurales.