De la Segunda Revolución Industrial a nuestros días

La evolución del CNC

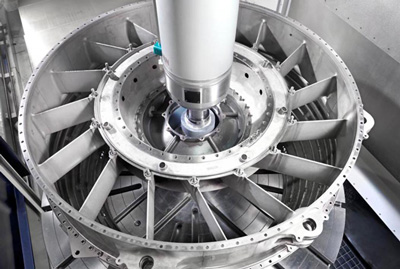

Se dice que el control numérico marcó el inicio de la Segunda Revolución Industrial. El Control Numérico por Computadora, lo que todos conocemos hoy como CNC, nació poco después de la Segunda Guerra Mundial, debido a los requisitos de precisión y la complejidad de las piezas de las que requería la industria aerospacial. Pese a su parecido conceptual, nada tiene que ver aquel primer control numérico con los actuales CNC. Veamos su evolución a lo largo de estos años.

Fue John Parsons quien incorporó por primera vez conceptos de lógica programable, a lo que hasta entonces eran máquinas controladas por tarjetas perforadas. A día de hoy, tal y como explica Gorka Unamuno, investigador del centro tecnológico IK4-Ideko, continúa la evolución de la tecnología CNC con el objetivo de incrementar la productividad, precisión, rapidez, y facilitar el uso de las máquinas-herramienta.

Las últimas innovaciones tecnológicas de los CNC

La función principal del CNC sigue siendo la regulación de la posición de todos los ejes de las máquinas para obtener altas prestaciones de precisión y velocidad, cosa que no ha cambiado desde sus inicios. Pero por otra parte, han aumentado considerablemente, las posibilidades técnicas proporcionadas por los CNC.

Actualmente, se presenta una amplia gama de funciones que se podrían definir como innovadoras en los controles numéricos:

- Pantallas táctiles

- Interfaces de usuario para una programación más rápida y operación más eficiente

- Funciones de control de consumo eléctrico

- Funciones mejoradas para 5-ejes, multitasking, teleservicio, diagnóstico remoto

- Diseño flexible y descentralizado (concepto de CNC modular).

Pero, para Unamuno, estando a las puertas de lo que es considerada la cuarta revolución industrial, se puede pensar que las últimas innovaciones tecnológicas deben venir de la mano de conceptos que se engloban dentro del industry 4.0.

En este nuevo paradigma, los controles numéricos deberán ser capaces de intercambiar información con toda la fábrica utilizando estándares abiertos, y para ello será preciso el desarrollo de hardware, software y servicios que conecten las máquinas (medios productivos) a la cadena de suministro, sistemas de información y de gestión. “En definitiva una apertura real del control numérico a su entorno”, apunta.

Las crecientes exigencias de máquinas de alta velocidad

Las trayectorias de la herramienta para un mecanizado generado por los sistemas comerciales de CAD/CAM se componen principalmente de muchos bloques cortos lineales o circulares. En aplicaciones de mecanizados de contornos de alta precisión, con distancias mínimas entre puntos, el propio método de interpolación puede provocar problemas. “A superficie más precisa, menor deberá ser el error en la aproximación, y por lo tanto mayor la cantidad de puntos a definir”, explica en este sentido el investigador de IK4-Ideko.

Teniendo en cuenta que la interpretación del código de un bloque de programa requiere de un tiempo, existe una relación entre la longitud de la trayectoria de un bloque y el tiempo de ejecución del bloque, que determinará el avance máximo por bloque de programa. “Esto entra en conflicto con los requisitos de alta velocidad”, afirma.

Así, según Unamuno, para hacer frente a estos problemas, además de disminuir el tiempo de procesamiento de líneas de programa, los controles numéricos actuales deben:

- Ser capaces de interpolar ‘splines’ o ejecutar polinomios de tercer grado

- Disponer de funciones de procesamiento con precisión predeterminada con las que el usuario pueda introducir las desviaciones máximas del contorno ideal

- Conseguir avances más elevados mediante técnicas de regulación digital.

Cabe destacar la necesidad de nuevos algoritmos de look-ahead y optimización del control de velocidad, con los que mejorar la velocidad y precisión en el mecanizado de segmentos muy cortos.

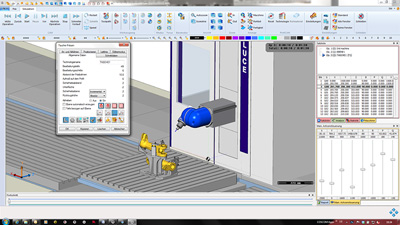

Altas precisiones, menores tiempos

El mundo de la fabricación industrial se enfrenta actualmente a grandes retos. Un paso decisivo hacia la nueva era del manufacturing, según Unamuno, vendrá dada por las funcionalidades software que ofrezcan los controles numéricos. Para ello, los nuevos controles deberán ofrecer funciones estandarizadas que den respuesta a las necesidades existentes en diferentes áreas como pueden ser la virtualización y simulación de máquinas, monitorización de colisiones, seguridad en el manejo, la integración con herramientas TIC, la interconexión con agentes de su entorno.

Para ello los fabricantes de controles numéricos deberán adoptar una serie de estándares, creando una base sólida que ofrezca compatibilidad a los diferentes sistemas existentes en el mercado dando así vía libre a una tecnología mucho más abierta.

Las limitaciones tecnológicas

Durante los últimos años, se han realizado grandes avances tecnológicos en el diseño de las máquinas-herramienta, pero se puede decir que en lo relativo a la ingeniería del software, al sector de la máquina-herramienta le queda mucho camino por recorrer.

Si bien es cierto que el objetivo final es ofrecer grandes tasas de arranque de viruta junto a altos índices de disponibilidad, el sector de la máquina-herramienta junto con los fabricantes de los controles numéricos “deberá avanzar en el uso de las TIC al servicio de las máquinas y talleres del futuro”.

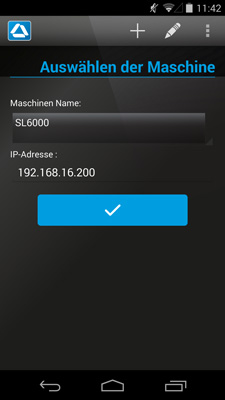

La sencillez de uso

La sencillez en el uso no debe dejar de lado la potencia ni la versatilidad que requieren las máquinas cada vez más complejas. Aun así, apunta el investigador de IK4-Ideko, “no hay que olvidar que cualquier mejora que implique facilitar el manejo de una máquina podrá traducirse en menores costes de fabricación”.

Es frecuente encontrar en un mismo taller, máquinas equipadas con diferentes controles numéricos, que aunque compartan un mismo principio de operación, difieren de manera notable en el interface hombre–máquina.

Además, en muchos casos los fabricantes de máquinas se ven en la necesidad de realizar pantallas personalizadas, que den soporte al operario en funciones muy específicas de máquina (ciclos predefinidos). De ahí, explica Unamuno, el interés por desarrollar interfaces sencillas que puedan correr sobre diferentes plataformas que permitan mejorar la relación entre las máquinas y las personas que las operan.

El mercado hoy

Existen en el mercado numerosos fabricantes de CNC, de entre los que destacan Fagor, Heidenhain, Siemens y Fanuc como los más utilizados. En los últimos años, han surgido nuevas soluciones software basadas en la tecnología de automatización y control por PC, que ofrecen funcionalidades de CNC como pueden ser el caso de Beckhoff o B&R. Estos sistemas constan de cuatro partes fundamenteales: el PC industrial, el BUS de campo, el Sistema Operativo y, por último, un software para el control en tiempo real. “Las principales ventajas que nos ofrecen a día de hoy son el uso de componentes y software estándar y la gran versatilidad debido su carácter abierto”, asegura el investigador.

Sobre Ideko

IK4-Ideko es un centro tecnológico especializado en tecnologías de fabricación y producción industrial, que ofrece soluciones avanzadas para mejorar las capacidades de producción y competitividad de sus clientes para diferentes sectores.

Durante años, Ideko ha trabajado en diferentes campos relacionados con los controles numéricos. Desde integración de ciclos especiales, desarrollando soluciones de comunicación entre máquinas, hasta llegar a la personalización de interfaces. Recientemente, se ha desarrollado la base tecnológica que permitirá que las máquinas del Grupo Danobat puedan beneficiarse del uso del cluod computing, la realidad aumentada o el big data, de manera que estén a la última en el nuevo entorno llamado Industry 4.0.