La tomografía computerizada transforma las actividades de I+D de los turbocompresores para el automóvil

Un sistema de tomografía computerizada (TC) de microfoco de Nikon Metrology se está utilizando por parte de BorgWarner Polonia para mejorar la investigación y el desarrollo de los turbocompresores para vehículos de pasajeros, camiones ligeros y vehículos comerciales. El equipo de rayos X de gran potencia (450 kV) es capaz de penetrar los materiales densos utilizados en la producción de turbocompresores, permitiendo que se compruebe la calidad del material interno de las piezas fundidas de forma no destructiva y que se inspeccione la integridad de los montajes soldados. Además, los datos dimensionales para los componentes específicos se adquieren más rápidamente que lo que se puede con una máquina de medición de coordenadas (MMC), tanto de las dimensiones exteriores como de las interiores.

Con las disposiciones sobre emisiones Euro 6 que tienen que surtir efecto en Europa en 2014, lo cual reducirá posteriormente la cantidad de gases y partículas nocivas permitidas en el escape del vehículo, los fabricantes de motores y sus proveedores están implementando tecnologías cada vez más avanzadas en el diseño y desarrollo de los sistemas de gestión del aire. El objetivo no es solamente reducir la contaminación sino que además mejorar el ahorro de combustible y aumentar el rendimiento de los vehículos.

Las tres plantas de producción de BorgWarner en el Parque Científico y Tecnológico de Podkarpacki, en la zona de Rzeszów del sur de Polonia, incluyen una instalación de producción construida en 2009 con capacidad para producir más de un millón de turbocompresores anualmente. Se utilizan en vehículos con motores de gasolina y diesel construidos por toda Europa Oriental como Occidental. Recientemente se inauguró un Centro Técnico nuevo en la misma ciudad universitaria para asistir a BWTS en la producción de turbocompresores proporcionando ingeniería y diseño de aplicaciones, simulación, ensayos y validación además de análisis de los materiales. Este desarrollo amplió de manera considerable la ingeniería, investigación y desarrollo y las capacidades de desarrollo de la empresa americana BorgWarner dentro de Europa.

Análisis de fallos e inspección dimensional combinados en Ensayos No Destructivos (NDT en inglés)

El Centro Técnico nuevo de Polonia es donde se instaló en febrero de 2014 el sistema de TC de microfoco XT H 450 de Nikon Metrology. Łukasz Krawczyk, líder del equipo y director del Laboratorio de Materiales, explica: “Adquirimos nuestras piezas de turbocompresores, las cuales van en tamaño desde discos de compresores de aluminio a alojamientos de acero inoxidable o hierro colado, de un número de fuentes diferentes.

“Antes de que pongamos un turbocompresor sobre un emulador de motor para ensayos de resistencia y termomecánicos, necesitamos comprobar la calidad de los componentes y submontajes individuales”.

Realizamos esto previamente seccionando los prototipos mecanizados y las piezas fundidas de muestra y las comprobamos en una MMC.

Pero eso significó que estuvimos desperdiciando prototipos o componentes de series previas valiosos. De forma adicional, las piezas que estuvimos probando eran ejemplos representativos del mismo lote, en lugar de los que habíamos inspeccionado realmente, los cuales obviamente se destruyeron.

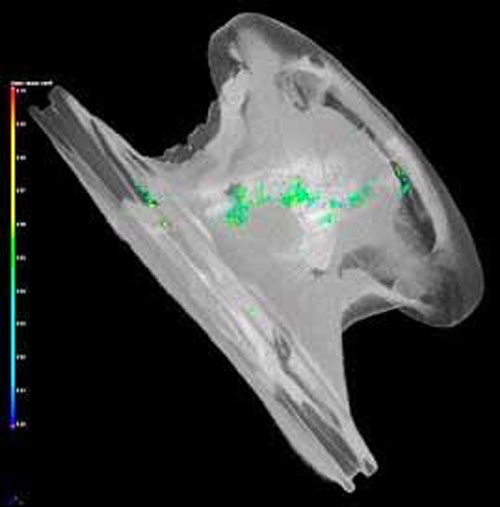

Ahora sabemos que los componentes sometidos al ensayo son solamente los que inspeccionamos dimensionalmente y, en el caso de las piezas fundidas, por la presencia de porosidades o inclusiones también”.

En general, hay mucho más información disponible que anteriormente, lo que permite un análisis más riguroso y se ahorra dinero ya que las piezas se pueden volver a utilizar para pruebas posteriores. El software permite la correlación de cualquier volumen inspeccionado contra un modelo de CAD, o una muestra maestra, tanto a través de la comparación directa o por medio de las mediciones de dimensionamiento y tolerancias geométricas (GD&T en inglés).

En las piezas fundidas, por ejemplo, se puede comprobar la ubicación y el tamaño de un hueco o grieta que emana del mismo y determinar la causa probable del fallo y si es debido al tipo o a la calidad del material o al diseño del componente.

También se puede pasar los rayos X a un conjunto de rodamientos para comprobar que todos los componentes están presentes, evitando el coste de desmontarlo. La soldadura por haz electrónico que une el rodete al eje se puede inspeccionar para comprobar la porosidad y la integridad mecánica, un trabajo que es imposible de hacerlo visualmente.

Krawczyk dijo que la TC ha llegado a ser mucho más ampliamente aceptada últimamente como una tecnología de inspección y que es tan flexible que la utilizan, siempre que sea posible, con preferencia sobre las MMCs y otros equipos de metrología en el lugar.

Selección del sistema de TC

Łukasz Krawczyk y su equipo recibieron a cinco proveedores potenciales de sistemas de TC de gran potencia. Se seleccionó el sistema microfoco de 450 kV de Nikon Metrology, ya que tuvo una especificación ideal para las aplicaciones de BorgWarner, produciendo un nivel más alto de detalles de imágenes para análisis y mediciones más exhaustivas.

Era el que tenía mejor relación calidad-precio, teniendo en cuenta que tanto un detector de panel liso como una ordenación de diodos lineal curvada (CLDA en inglés) se incluyeron en un sistema individual, mientras que otros vendedores estaban ofreciendo tanto uno como el otro. Es fácil intercambiar entre detectores para adaptar el nivel de resolución requerido y el material que se está inspeccionando.

Un panel liso es el mejor para obtener una imagen de un componente completo y es el modo preferido para digitalizar rápidamente para detectar los defectos. La ordenación de diodos lineal curvada (CLDA en inglés), por otro lado, toma una imagen de sección unidimensional para construir un dibujo más detallado de una pieza. Esta técnica es ideal para enviar que el haz de rayos X se disperse cuando se trate con materiales más densos tales como los que se utilizan para los alojamientos de las turbinas. El último modo se utiliza también para metrología debido al alto nivel de detalle generado.

Existe otro aspecto de ahorro de coste para utilizar el XT H 450. El precio de los filamentos es bajo y se pueden intercambiar por parte del operario de la máquina sin tener que llamar a un técnico de servicio, reduciendo el gasto en mantenimiento. Krawczyk señala además el servicio excelente del productor del equipo, con una respuesta rápida a los temas técnicos y solicitudes de consejos.