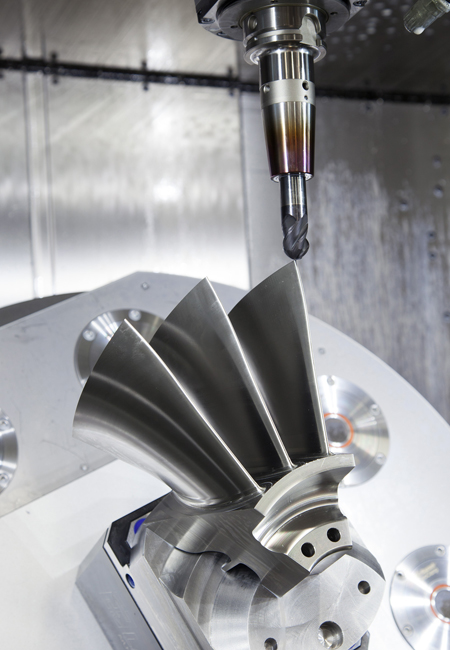

Funciones TNC a medida para la industria aeroespacial

En la industria aeroespacial, claramente orientada a la calidad y a la precisión, la productividad, la rentabilidad y la eficiencia se ven en muchos casos limitadas por errores dinámicos. Éstos impiden poder elevar la dinámica de la máquina para un mecanizado más rápido, dejando, por otro lado, visibles marcas sobre la superficie de la pieza y desviaciones geométricas medibles. En general, los errores dinámicos aumentan cuanto más rápido se ejecutan los programas de mecanizado. Así, una aceleración del proceso de mecanizado va a costa de la precisión y de la calidad del acabado superficial.

Dynamic Precision: rápido, productivo y rentable

Las funciones de Dynamic Precision van dirigidas a una producción eficiente de piezas precisas con elevada calidad superficial, reduciendo los errores dinámicos de forma efectiva. Ello permite una mayor precisión a igual velocidad de avance, o un mayor avance a igual precisión. En muchos casos es posible incluso un aumento de ambos factores simultáneamente. Una precisión elevada, junto con un mecanizado rápido, significa también un incremento de la productividad. Los costes de las piezas se reducen, sin perjudicar la precisión del contorno o la calidad superficial. Por consiguiente, tanto en pequeños lotes como en la producción en serie, Dynamic Precision se encarga de una mayor rentabilidad, siendo por ello especialmente interesante para la industria aeroespacial.

Con la función CTC (Cross Talk Compensation) Heidenhain ofrece una opción del control numérico para compensar las desviaciones de posición del centro de la herramienta TCP (Tool Center Point) que dependen de la aceleración. En diversos contornos de prueba pudo reducirse, con ayuda de CTC, hasta en un 80% la desviación media medida con un sistema de medición de retícula en cruz. Esto permitió aumentar el jerk (sacudida = derivada de la aceleración) y reducir significativamente el tiempo de mecanizado.

La función AVD (Active Vibration Damping) suprime vibraciones dominantes de baja frecuencia (vibraciones debidas a la cimentación de la máquina o a la elasticidad de la transmisión), permitiendo así un fresado rápido y sin vibraciones. Con ello se reducen los tiempos de mecanizado, sin que sufra la calidad superficial de la pieza.

Con las opciones PAC (Position Adaptive Control), LAC (Load Adaptive Control) y MAC (Motion Adaptive Control) es posible modificar parámetros de máquina en función de las posiciones de los ejes (PAC), de la masa (en ejes lineales) o de la inercia de la masa (en ejes rotativos), así como de las fuerzas de fricción actuales (LAC), y de magnitudes de introducción, tales como velocidad, error de arrastre o aceleración de un accionamiento (MAC).

Las funciones de Dynamic Precision pueden utilizarse tanto de forma individual como combinadas entre sí. Reducen de forma efectiva los errores dinámicos de máquinas herramienta, mejoran el comportamiento dinámico de la máquina, consiguen una mayor rigidez en el TCP, y permiten así el fresado en la frontera de lo tecnológicamente posible, independientemente de la edad de la máquina, de su carga y de la posición de mecanizado.

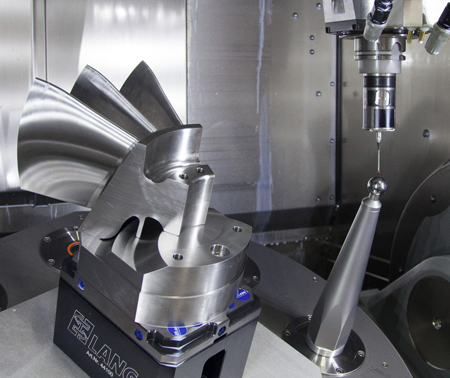

KinematicsOpt: cinemática de la máquina siempre perfectamente calibrada

En la fabricación de lotes tanto pequeños como grandes, los componentes de la máquina están sometidos a oscilaciones de temperatura relativamente elevadas. Por tanto, si la máquina real varía durante el mecanizado, debido a la influencia de la temperatura, la cadena cinemática de transformación también debería adaptarse de forma correspondiente. En esta tarea tan compleja los controles numéricos Heidenhain ayudan al operario de la máquina mediante la opción de software KinematicsOpt. Ésta no solamente se ocupa de la recalibración, sino que además guarda todos los datos referidos a las modificaciones de la configuración cinemática. De este modo pueden volverse a reconstruir posteriormente, de forma sencilla, configuraciones definidas previamente que se requieran más de una sola vez. También tiene en consideración, de manera simple, la obligación de documentación en la industria aeroespacial.

KinematicsOpt comprende una serie de ciclos de palpación especiales que están completamente integrados dentro de los controles numéricos TNC y pueden ser llamados como una opción más. El principio es sencillo: Con una sonda de palpación de conmutación 3D, por ejemplo, el TS 740, se mide la posición de una esfera de calibración muy precisa con los ejes giratorios posicionados en diferentes ángulos. Como resultado, el operario obtiene un protocolo en el que se visualiza la precisión real al bascular los ejes en ese preciso momento. A petición del operario, KinematicsOpt puede, al mismo tiempo, optimizar automáticamente los ejes medidos. La necesaria modificación de los datos de la máquina se realiza también automáticamente. El operario no necesita tener conocimientos detallados sobre la configuración cinemática de la máquina, pudiendo recalibrar él mismo su fresadora en apenas unos pocos minutos.

Si la esfera de calibración está fija sobre la mesa de la máquina, el proceso puede realizarse incluso automáticamente entre los distintos pasos de mecanizado. De este modo puede, por un lado, alcanzarse de forma constante y uniforme una elevada calidad, tanto en la fabricación en serie como en la de piezas individuales. Por otro lado, las pruebas de verificación y validación prescritas pueden realizarse con interrupciones del proceso de fabricación significativamente más cortas y con un menor esfuerzo.

3D-ToolComp: trabajar con el radio real de la fresa

A pesar de toda la precisión en la fabricación de la herramienta: En especial, las fresas esféricas suelen presentar geometrías no uniformes. Por norma general, cada herramienta individual difiere de manera distinta respecto de la forma esférica ideal. Esto representa un inconveniente para un mecanizado de alta precisión, dado que el punto de contacto de la fresa esférica con la pieza, calculado por el control numérico, no coincide con el radio real. Y esto para cada nueva fresa que se utilice.

Con la opción 3D-ToolComp se dispone de una potente corrección tridimensional del radio de la herramienta. A través de una tabla de valores de corrección pueden definirse valores delta en función del ángulo, que describen la desviación de la herramienta respecto de la forma esférica ideal. El control numérico TNC corrige entonces el valor del radio que está definido en el punto de contacto actual de la herramienta con la pieza. Para poder determinar con exactitud el punto de contacto, el programa de mecanizado debe ser generado por el sistema CAM mediante frases normales a la superficie (frases LN). En las frases normales a la superficie están definidos el punto central teórico de la fresa esférica, así como la orientación de la herramienta respecto de la superficie de la pieza.

La corrección se efectúa, también en este caso, automáticamente por parte de la máquina herramienta controlada por el TNC. Para ello se mide la forma de la herramienta con un sistema láser y un ciclo especial, de manera que el control numérico TNC puede utilizar directamente estos datos y documentarlos en una tabla de corrección. De este modo, el operario de la máquina no tiene que volver a realizar la corrección de la herramienta en el programa de mecanizado. El TNC tiene bajo control, de forma automatizada, los variables efectos debidos a desviaciones de la forma de la herramienta, cumpliendo con ello un importante requisito para un proceso de mecanizado seguro.

Sistemas de medida de retícula en cruz

Los sistemas de medida de retícula en cruz, como el Heidenhain KGM 282, están indicados para la verificación dinámica del comportamiento de trayectoria de máquinas controladas por control numérico. Con el sistema de medida de retícula en cruz pueden realizarse, por ejemplo, tests circulares con radios desde 115 mm hasta 1 µm, con avances de trayectoria hasta 80 m/min. La captación sin contacto permite, además, la realización de tests de forma libre a través de contornos cualesquiera en dos ejes.

De este modo, el sistema de medida de retícula en cruz registra movimientos cualesquiera sobre un plano, emitiendo los valores de medición para ambos ejes de forma separada. Sus ventajas son, por un lado, la medición sin contacto, es decir, no hay influencias debidas a rozamiento. Por otro lado, en tests circulares con radios muy pequeños, los errores geométricos de la máquina no tienen ninguna influencia sobre el resultado de medición.