Los errores en el mecanizado

El cumplimiento de la exactitud requerida de fabricación y montaje de las diferentes partes de la máquina se entiende como precisión estática de la máquina-herramienta, también denominada como precisión geométrica.

Algunos conceptos a tener claros

A la hora de evaluar/medir los errores es importante tener claros una serie de conceptos como son:

Resolución: Esta característica está relacionada con la precisión. La resolución de un instrumento es el menor incremento de la variable bajo medición que puede ser detectado con certidumbre por dicho instrumento.

Sensibilidad: La sensibilidad de un instrumento es la relación entre la respuesta del y la magnitud de la cantidad que estamos midiendo.

Corrección: La corrección se define como la diferencia entre el valor verdadero y el valor indicado

Error: La exactitud la medimos en función del error. El error se define como la diferencia entre el valor indicado y el verdadero, el cual está dado por un elemento patrón.

Exactitud y precisión: En general estas dos palabras son sinónimos, pero en el campo de las mediciones indican dos conceptos completamente diferentes. Se dice que el valor de un parámetro es muy preciso cuando está muy bien definido. Por otra parte, se dice que dicho valor es muy exacto cuando se aproxima mucho al verdadero valor.

Gama y escala: La gama de un instrumento se define como la diferencia entre la indicación mayor y la menor que puede ofrecer el instrumento. La gama puede estar dividida en varias escalas o constar de una sola

Errores geométricos: son aquellos errores que existen en una máquina-herramienta desde su diseño básico, las inexactitudes generadas durante el montaje y como consecuencia de los componentes usados sobre la máquina. A causa de esto, se forman una de las mayores fuentes de inexactitud. Estos errores provienen de la exactitud supuesta ‘cuasi estática’ de superficies que se mueven una en relación con la otra.

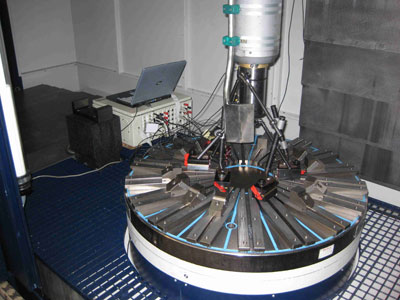

Medición de deformaciones térmicas en máquina.

El error de histéresis: es una desviación entre la posición real y la mandada en el punto de interés y es causado por la elasticidad del sistema de movimiento. La histéresis también afecta a la repetitividad bidireccional.

Error de holgura: un error en colocación de causado por la inversión de dirección de movimiento. La holgura es la parte de movimiento mandado que no produce ningún cambio de la posición sobre la inversión de dirección de movimiento. La holgura también afecta la repetibilidad.

La repetibilidad: es la capacidad de decir la misma historia muchas veces. El error entre un número de tentativas sucesivas de mover la máquina a la misma posición. La repetibilidad a menudo, como se considera, es el parámetro más importante de una máquina de CNC. A menudo, lo que se hace es trazar un mapa de los errores y luego compensarlos. Reducir al mínimo la fricción estática y variantes termales es una buena práctica para conseguir la mejor repetibilidad.

Errores más comunes dentro de una máquina-herramienta y el proceso de mecanizado

La inducción a error dentro de una máquina-herramienta puede venir dado desde diferentes fuentes como: los errores debidos a problemas térmicos, los errores derivados de las fuerzas que se generan durante el trabajo de la máquina, los errores geométricos que pudiera tener la máquina y otros errores debido al sistema de sujeción de la pieza, errores cinemáticos, deformación de la pieza debido al proceso de mecanizado y/o a la fuerza de amarre, vibraciones, errores en el sistema de control, mal apoyo de la pieza sobre el utillaje de amarre, etc.

Si analizamos los errores debidos al control nos podemos encontrar: desajuste del regulador de lazo de posición, los errores sistemáticos de instrumentación, errores arbitrarios del servo, errores debidos a la Interpolación, errores debidos los algoritmos de cálculo, etc.

Los errores de cinemática son debido a los errores de movimiento relativos de varios componentes móviles de la máquina que tienen que moverse con exigencias funcionales exactas. Estos errores son en particular significativos durante el movimiento combinado de ejes diferentes. Tales errores ocurren durante la aplicación de algoritmos de interpolación lineales, circulares u otros y son más obvios durante el trabajo real de la máquina.

Los errores inducidos por las fuerzas que actúan durante el proceso real de mecanizado pueden ser de la forma de deformación estática de la máquina bajo carga, deformación de la herramienta debido al calor, un desgaste en la herramienta, una inestabilidad del material, problemas de transferencia del calor al refrigerante y a las virutas, flexión del husillo principal, errores en la instrumentación, vibraciones, etc..

Los errores geométricos debidos a la máquina pueden ser debidos a problemas de diseño de la máquina, errores en el montaje, imprecisiones en los componentes utilizados en la máquina, desplazamientos relativos entre partes de la máquina no controlados, etc. estos errores pueden ser sistemáticos que errores de rectitud y perpendicularidad de los ejes, errores angulares, errores de inversión, desviaciones radiales y/o axiales del husillo, etc. Así mismo pueden ser aleatorios como los debido a las holguras, errores de histéresis, de contorneado, juegos axiales y radiales del husillo, el rozamiento, la inercia mientras frenan/aceleran, etc.

Los errores debidos a cambios térmicos en la máquina o en el proceso pueden venir por el calor generado por la propia máquina, el calor producido por el proceso de corte, el calor del refrigerante proveniente del sistema de refrigeración, los cambios en la temperatura ambiente, el calor generado por rozamientos. Estos errores pueden ser sistemáticos como el desplazamiento axial del husillo, la expansión del husillo a bolas, la expansión y doblado de la estructura (base, columna, etc.) de la máquina, etc. o pueden ser aleatorios como la expansión radial del husillo, la flexión térmica del husillo, la distorsión de la zona del husillo, la flexión de la pieza mecanizada debido al efecto térmico.

Medición y posicionamiento de pieza con fotogrametría.

Como medir los errores

Es importante el conocer la familia de normas ISO 230 donde se especifican las formas de medir, los parámetros a emplear así como los elementos a emplear, estas normas se complementan con otras más específicas para cada tipo de máquina, pero es fundamental el tener conocimiento de ella. Muchas de estas normas son auténticos libros que describen tanto partes teóricas como prácticas y resultan de mucha utilidad para describir los protocolos de verificación de máquinas, la mejor forma de efectuar una medición, entender el argot de algunos temas de medición por medio de glosarios, la colocación de elementos para efectuar la medición, etc. estas normas sirven de base para poder entender y poner en práctica las normas específicas de verificación de los diferentes tipos de máquinas herramientas:

Condiciones de ensayo para máquinas de corte de metal serie 230

- ISO 230-1:2012: Precisión geométrica de las máquinas operando sin cargas

- ISO 230-2:2006: Determinación de la precisión y repetitividad de posicionamiento de ejes controlados numéricamente

- ISO 230-3:2007: Determinación de los efectos térmicos

- ISO 230-4:2005: Ensayos de circularidad en máquinas herramientas de CNC

- ISO 230-5:2000: Determinación de la emisión de ruido

- ISO 230-6:2002: Determinación de la precisión de posicionamiento en cuerpos y caras diagonales (test del desplazamiento diagonal)

- ISO 230-7:2006: Precisión geométrica de ejes de rotación

- ISO 230-8:2010: Informe técnico sobre vibraciones

- ISO 230-9:2005: Estimación de la incertidumbre de la medición para ensayos de máquina herramienta de acuerdo con la serie de normas ISO 230

Conclusiones

En una máquina-herramienta y en un proceso de mecanizado intervienen muchos parámetros que pueden afectar a la calidad de la pieza induciendo errores, hemos repasado algunos de ellos. Cada uno de estos errores por sí solo es causa de estudios específicos. Es importante el tener claros los conceptos relacionados con la medición y resultados. Existen normas internacionales que definen, explican y ayudan a realizar las verificaciones.