Centro de torneado VL 2 P: una solución para bajar directamente los costes

Las condiciones para las empresas proveedoras y plantas de producción se mantienen inalteradas desde hace décadas: en todos los ramos y campos de aplicación los clientes demandan máxima calidad de los componentes y volúmenes flexibles de los lotes. Sin embargo, precisamente en los últimos años la evolución en la industria del automóvil fija unos estándares aún más exigentes. Por ejemplo, se han de producir ‘just in time’ volúmenes de lotes extremadamente pequeños y grandes (y no rara vez, en una misma línea de producción). A ello se suma que incluso los procesos de producción de gran volumen deben replanificarse una y otra vez debido a los cambios rápidos en la situación del mercado.

Una solución completa para el torneado

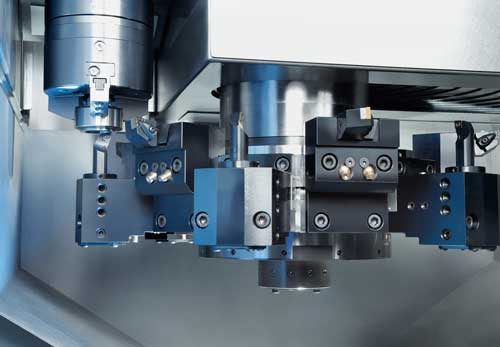

¿Cómo deben reaccionar los planificadores de la producción en las empresas pequeñas y medianas ante esta presión de competencia y esta dinámica de mercado? Guido Hegener, director gerente de Emag Salach Maschinenfabrik, remite en este contexto a un auténtico ‘matacostes’, el centro de torneado vertical VL 2 P de Emag: “Por supuesto que existen muchos factores que influyen de forma decisiva en los costes en el mecanizado de componentes mediante arranque de viruta, desde el tamaño de los lotes de producción, pasando por la vida útil de las herramientas, hasta llegar a la calidad de los componentes propiamente dicha. Sin embargo, en el desarrollo de esta máquina hemos contemplado también estos factores como un todo. Por esta razón el VL 2 P presenta puntos fuertes muy diferentes. Es una solución completa para el campo del torneado, técnicamente sofisticado y construido sobre la base de nuestras larga experiencia”. En esta máquina se pueden procesar de forma completa piezas hasta 100 milímetros de diámetro en un doble amarre. En este concepto de máquina se emplean dos cabezales que trabajan de forma pendular. Esto significa que mientras el primer cabezal mecaniza el primer lado de la pieza, el segundo cabezal carga automáticamente a través del procedimiento pick-up. De este modo la siguiente pieza bruta está lista para el mecanizado. Finalizado el mecanizado de la primera pieza, el revolver se mueve hacia el segundo cabezal y continúa mecanizando. El resultado son unos tiempos muertos mínimos para la carga y descarga de piezas.

Desde el principio, la calidad está en el centro de la mira

Con el VL 2 P, los ingenieros de Emag han diseñado literalmente ‘desde cero’: ya la bancada misma presenta una característica singular que se nota en cada situación de producción. Está hecho de mineralita. Este hormigón-polímero presenta una absorción de las vibraciones 8 veces mejor que la fundición gris. Una vez la máquina está en funcionamiento, no se tarda en ver las ventajas de este detalle constructivo, tal como explica Guido Hegener: “Una máquina con vibraciones reducidas aporta directamente una mejor calidad de la superficie de los componentes mecanizados. Además de que se incrementa la vida útil de las herramientas”.

Automatización incluida

Otra característica importante de los centros de torneado verticales de Emag es la automatización. Lo sorprendente de esto es que en cierta medida es un componente integral de la concepción sumamente compacta de la máquina. Se emplea una cadena circulatoria, que está equipada con bastidores de arrastre para el transporte de las piezas. De este modo, las piezas se transportan directamente a una estación pick-up, para seguidamente ser mecanizadas. Dado que la recepción de las piezas se desarrolla fuera de la zona de trabajo, las piezas acabadas se pueden retirar en cualquier momento de la cinta transportadora que pasa por delante de la máquina y colocar nuevas piezas brutas. Difícilmente es concebible una solución más flexible y universal para la automatización. De este modo es factible sin ningún tipo de problemas la carga y descarga de un sinnúmero de tipos de piezas.

Trayectos cortos, tiempos muertos cortos

Cuando se trata en general del tema de los costes en la construcción de maquinaria, se está hablando la mayoría de las veces de los llamados tiempos muertos, o sea, los segundos en los que el cabezal no está trabajando de forma productiva y, por ejemplo, la siguiente pieza bruta es cargada. ¿Cómo se comporta el VL 2 P en este terreno? “Por supuesto hemos considerado estos tiempos secundarios indeseados al realizar el diseño de la máquina. El cambio entre las piezas a mecanizar es insuperablemente rápido, puesto que el trayecto de desplazamiento entre el husillo de trabajo primer y el segundo cabezal es mínimo. Los tiempos para la carga y descarga de las piezas a mecanizar tienen lugar de forma paralela con el tiempo de mecanizado. De este modo no se computan dentro de los tiempos muertos”, explica Guido Hegener.

Desde la pieza al plato hasta los pequeños ejes

Quizá desde el punto de vista de los fabricantes de piezas torneadas queden pendiente algunas cuestiones con miras a la decisión de inversión: ¿qué experiencias ha acumulado Emag con este concepto de máquina vertical y su extraordinaria automatización? ¿Funciona el concepto también en la práctica? “Absolutamente sí” confirma Guido Hegener. “De momento tenemos ya a nuestras espaldas 2.500 máquinas VL suministradas a nuestro clientes y produciendo. En su diseño nos orientamos siempre a las necesidades del usuario. De este modo se aplican de forma sistemática los puntos fuertes de las máquinas”. Las cifras de piezas y componentes producidos en los centros de tornos verticales son de lo más dispar: es posible producir ruedas dentadas brutas con la misma eficacia que bridas o piezas de levas. No es de sorprender que Emag apueste cada vez más por estas posibilidades también en el futuro. “El VL 2 P es idóneo para mecanizar piezas con tiempos cortos de mecanizado, e impresiona por sus tiempos de ciclo y alta calidad. Estas ventajas convencen siempre de nuevo”, acentúa finalmente Guido Hegener.