Covestro supera las fronteras del calzado con las suelas adhesivas mediante impresión digital

La impresión en 3D está lista para revolucionar el mundo de la fabricación industrial, pero sólo si se dispone de las materias primas adecuadas. Como proveedor de polímeros de alta tecnología, Covestro hace avanzar la tecnología desde aplicaciones especializadas hacia un uso más amplio en la producción en serie. Sus innovadores materiales de impresión ofrecen a los fabricantes y diseñadores de diversos sectores una libertad inigualable en cuanto a la funcionalidad, complejidad y diseño de un determinado producto final. Un área que demuestra de manera impresionante el potencial de la tecnología es el calzado que utiliza tecnología avanzada. Junto con varios socios, Covestro ha sido capaz de realizar grandes proyectos en este campo: desde zapatillas de alta tecnología hasta zapatos ortopédicos.

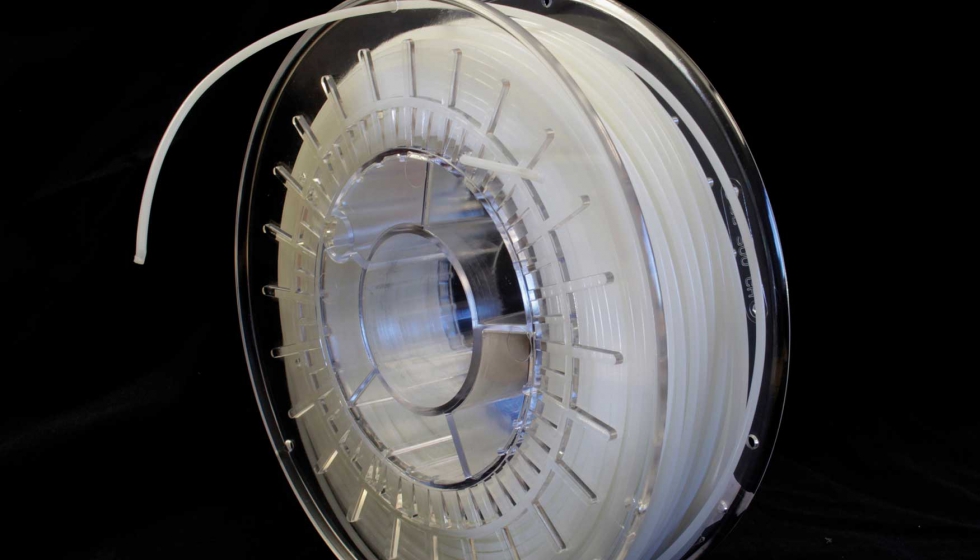

La novedosa tecnología de pegado de calzado es un gran paso hacia la producción de calzado totalmente automatizada. Hoy en día, muchos procesos de fabricación de calzado, como el pegado de la suela al eje, se siguen haciendo manualmente. Los zapateros y los propietarios de marcas están muy interesados en cambiar a procesos automatizados, ya que la automatización garantiza una calidad de calzado constantemente alta. Como proveedor clave de polímeros de alta calidad tanto para la industria del calzado como para la industria textil, Covestro ayuda a sus socios a implementar un concepto innovador que permite que la suela esté conectada automática y eficientemente al eje del zapato. Un componente esencial de este concepto es un filamento adhesivo como nueva materia prima adhesiva. El paso más difícil técnicamente en este proceso es pegar la suela a la parte superior del zapato. Covestro desarrolló una solución eficaz para ello en muy poco tiempo. Se basa en materias primas de poliuretano para adhesivos, que se aplican a la suela o parte superior mediante impresión digital.

El nuevo concepto permite que las futuras zapaterías hagan que la venta y la producción se conviertan en una sola entidad. Este concepto ha sido probado por Atom Lab, el área de investigación e innovación del fabricante de calzado y socio de Covestro, Atom, y fue presentado en la feria Simac Tanning Tech de Milán.

Un escáner 3D escanea los pies del cliente. Basándose en el escaneo, se configura un zapato adecuado. Con un solo clic, el zapato personalizado se hace justo delante del cliente. La particularidad, que ha sido posible gracias a Covestro, es el proceso de encolado de la suela y de la parte superior del zapato. Una hebra de un adhesivo fundible, un filamento adhesivo, se funde durante un corto periodo de tiempo utilizando el proceso de Fabricación de Filamento Fusionado (FFF). Una impresora 3D en un brazo robot aplica ahora este fundido de acuerdo con la imagen de impresión configurada. Mientras las dos partes están pegadas y presionadas, el adhesivo se enfría. Cristaliza y crea una unión adhesiva firme y permanente. El adhesivo tiene un largo tiempo abierto y una alta adherencia inicial como las dispersiones de poliuretano.

Esta aplicación con filamentos adhesivos es rápida y eficaz. Además, es muy preciso y reproducible, y también es muy adecuado para sustratos absorbentes. Debido al uso de filamentos sólidos, por ejemplo, se puede prescindir del proceso de secado posterior. El adhesivo presenta una alta resistencia inicial. Dado que la aplicación se realiza desde la masa fundida, el adhesivo ya está activado. Si el tiempo de apertura es suficientemente largo, el fabricante puede prescindir de la activación previa por calor. De este modo, se pueden grabar dos pasos de proceso en total.

Los adhesivos de poliuretano han demostrado tener éxito en la fabricación de calzado. Son fáciles de procesar y dan como resultado uniones adhesivas flexibles pero fuertes y duraderas con una alta resistencia al impacto. Covestro ofrece una amplia gama de materias primas para adhesivos de uno y dos componentes que a menudo se desarrollan en estrecha colaboración con los formuladores.

Una caja de herramientas de material para liberar el poder de la impresión en 3D

Sin duda, la impresión en 3D adapta perfectamente a las tendencias y demandas actuales de los consumidores. Esta tecnología permite diseñar componentes tridimensionales en un ordenador y producirlos capa por capa con una impresora 3D utilizando una de las diversas técnicas de impresión disponibles. Esto hace de la fabricación aditiva una gran solución para el rápido desarrollo y producción de piezas altamente complejas e individualizadas.

Muchas industrias han reconocido desde hace tiempo las ventajas de los procesos de impresión en 3D y buscan integrar la tecnología en sus cadenas de valor. Una aplicación que ya está bien establecida es la creación rápida de prototipos, es decir, la producción de modelos y prototipos asistida por ordenador y rentable. Sin embargo, la creación rápida de prototipos no es el final del camino. Las empresas de todo el mundo están pensando en utilizar la impresión en 3D en la producción en serie a gran escala, un paso que cambiaría el mundo de la fabricación industrial tal y como lo conocemos.

Hasta hace poco, sin embargo, este paso fundamental en la producción en serie se vio frenado por factores como la escasa eficiencia y la falta de materiales de impresión adecuados. Este último puede considerarse como el cuello de botella de la tecnología en este momento: mientras que unos 3.000 materiales están disponibles para las tecnologías de producción en masa establecidas, sólo unos 30 son adecuados para la impresión en 3D. Y sólo una de esas 30, la poliamida, ya se utiliza en gran medida en la producción en serie. Debido a esta falta de variedad, no siempre es posible afinar las propiedades físicas y estéticas del producto final para que coincidan exactamente con el resultado deseado.

Los tipos de materiales de alto rendimiento del núcleo de Covestro —poliuretano y policarbonato— se utilizan en la impresión en 3D. Esto permite a Covestro actuar como precursor en el aprovechamiento de todo el potencial de la tecnología en las industrias de todo el mundo. Desarrollan nuevos materiales de impresión que soportan una multitud de propiedades deseadas tales como dureza, resistencia al calor, transparencia y flexibilidad.

Cuando se utilizan en los métodos comunes de impresión en 3D, presentan ventajas decisivas sobre los materiales convencionales: reducen los costes de los moldes, reducen los tiempos de desarrollo y ofrecen a los fabricantes una considerable libertad de diseño. De esta manera, la química del poliuretano ofrece a clientes y socios una caja de herramientas flexible para materiales de impresión en 3D. El poliuretano es muy versátil en particular y puede adaptarse para lograr muchas propiedades deseadas. Los desarrollos actuales de Covestro se centran en una mayor optimización del diseño, una mayor funcionalidad y, sobre todo, la expansión a la producción industrial en serie. Para ello, Covestro dispone de laboratorios especiales para la impresión en 3D en Pittsburgh, Shanghái, y en la sede de la empresa en Leverkusen. Junto con sus socios, utilizamos estos laboratorios para desarrollar soluciones de materiales y probarlas bajo condiciones auténticas.