Reduce tu factura energética de forma rápida y sencilla

Jeff Careless, Business Development Manager en SMC UK

24/10/2023En un momento en el que las plantas de fabricación y proceso se enfrentan al incremento de las facturas de energía y a una estricta legislación sobre emisiones de CO2, es comprensible preguntarse ¿existe alguna manera de reducir rápidamente el consumo de energía sin comprometer la eficiencia o el rendimiento? La respuesta es sí, con el asesoramiento y conocimiento adecuados.

La energía y la huella de carbono son, desde hace tiempo, un tema candente y de gran importancia para los usuarios de aire comprimido ya que representa hasta el 20% de todo el consumo eléctrico de una fábrica. Basándonos en nuestra experiencia, compartimos cinco pilares para reducir, de manera rápida y efectiva, el consumo de energía.

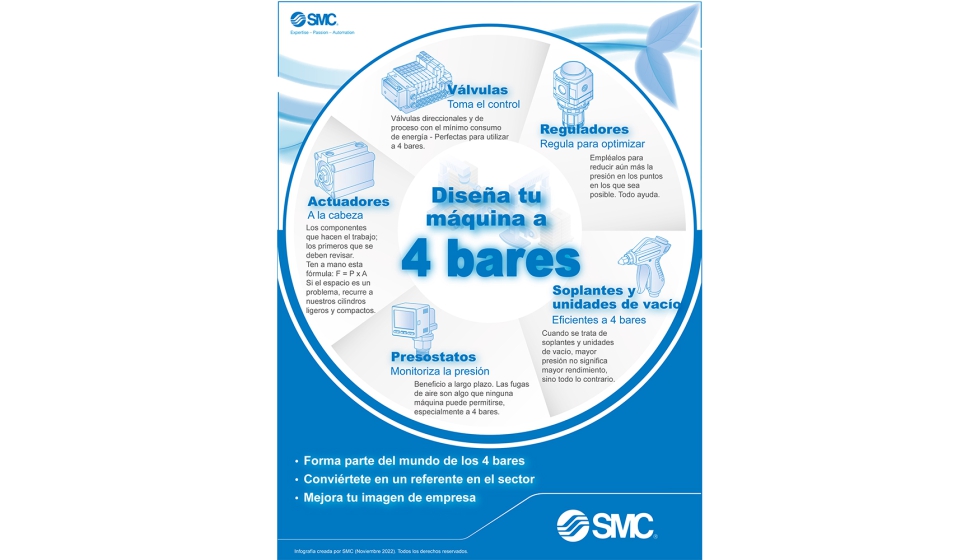

Reducir la presión

Reducir la presión es algo que debería considerarse desde el momento en que se diseña la maquinaria. No obstante, si la instalación ya está en funcionamiento y quieres que tus procesos se vuelvan más eficientes, un aspecto importante a considerar es que antes de reducir la presión te asegures de que la máquina va a proporcionar los resultados deseados, sin que el rendimiento y la calidad resulten afectados. La mejor manera de hacerlo es ir reduciendo gradualmente la presión inicial, seguido de una evaluación exhaustiva del desempeño de la máquina. Te sorprenderá gratamente observar que, con menos presión, sigues obteniendo los mismos resultados... y estás ahorrando dinero. Bajando la presión a 4 bares, reduces el consumo de energía hasta un 29%. Estos son los 3 pasos clave para dar el salto a la fabricación a 4 bares:

Dimensionamiento inteligente. Es vital que los componentes de tus máquinas tengan las dimensiones correctas, desde el cilindro principal hasta el racor más pequeño. Para ello, SMC pone a tu disposición un software de selección de modelo que sin duda te facilitará dicho análisis.

Optimización de la presión y del caudal. El software de eficiencia energética de SMC es una herramienta muy útil para que tomes consciencia de cuál es el consumo energético de tus equipos neumáticos y ayudarte a optimizar tu consumo de aire, para que puedas empezar a reducir tus costes al tiempo que reduces tus emisiones de CO2.

Análisis detallado de las aplicaciones de alto consumo. Debes analizar si hay alguna aplicación de alto consumo en tu instalación que esté consumiendo aire comprimido y, si es así, debes optimizarla. Algunas de esas aplicaciones pueden incluir el soplado de aire (refrigeración, secado, desplazamiento), generación de vacío, vibradores neumáticos, bombas de diafragma y traslado de materiales.

Eliminar fugas

Nos hemos encontrado con plantas que tienen entre un 20 y un 50% de fugas, lo que hace que incrementen su consumo de energía y sus facturas. Además de identificar las fugas y corregirlas, una forma sencilla de minimizar el impacto de estas es el uso de electroválvulas de corte para sectorizar y evitar las pérdidas de aire cuando las máquinas están paradas. Otras soluciones son, por ejemplo, utilizar un módulo de stand-by que cambia a una presión más baja durante los periodos de inactividad de la máquina, reduciendo de forma sustancial las fugas, o el nuevo Air Management System ‘plug and play’ de SMC.

Aplicaciones de soplado

¿Sabías que las tareas de soplado son responsables de más del 40% del consumo de aire de una fábrica, lo que ofrece una oportunidad real de ahorro? En este caso, el dimensionamiento correcto de las boquillas de soplado, junto con una reducción de la presión en la fábrica, da buenos resultados. Otras iniciativas en este ámbito incluyen un mejor uso de los reguladores para garantizar que solo se utiliza la cantidad de aire necesaria. Las válvulas de soplado por impulsos, que conectan y desconectan el soplado de aire muy rápidamente manteniendo la fuerza del soplado, ofrecen otra buena forma de reducir el consumo de aire, a veces, hasta en un 50%.

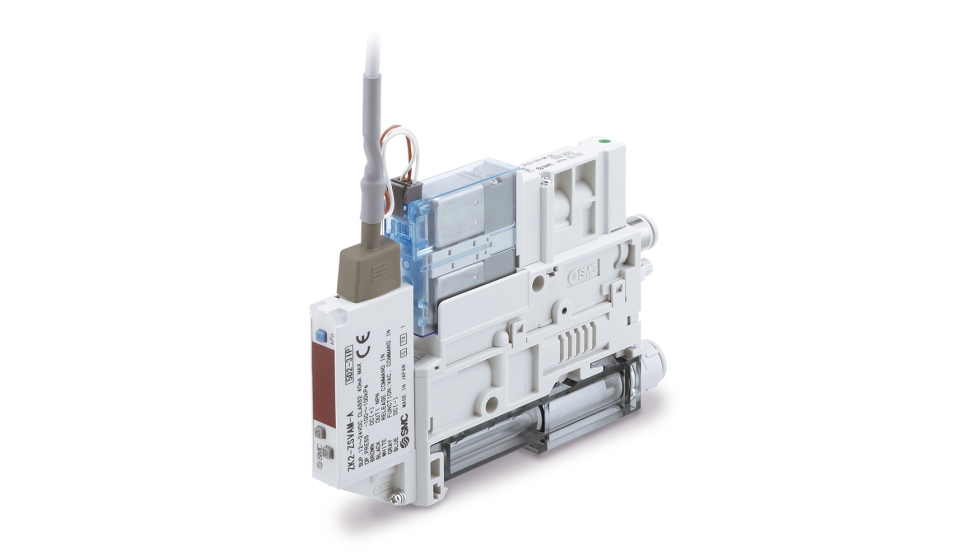

Sistemas de vacío eficientes

Si tienes máquinas que trabajan con aplicaciones de pick and place por vacío, puedes optimizar tu proceso con el uso de eyectores de vacío con función de ahorro de energía mediante la generación intermitente de vacío logrando reducir el consumo de aire hasta en un 93%.

Los componentes adecuados

En SMC siempre decimos que la eficiencia energética y la reducción de costes se logra a través de muchas pequeñas acciones. Elegir bien los componentes puede suponer una gran diferencia. Por ejemplo, añadir circuitos de ahorro de energía a las electroválvulas, un regulador de velocidad a los cilindros o utilizar la tecnología de triple inverter en los chillers, reduce la factura energética. Sabemos por experiencia que estos cinco consejos permiten reducir el consumo de aire de una forma sencilla y rápida. Solo hay que contar con un socio adecuado. Nuestros expertos estarán encantados de colaborar y poner en marcha tu proyecto de eficiencia energética.