Sick, en la industria del embalaje: con la calidad siempre en mente

Debido a los entornos altamente complejos de la industria, el ser humano debe depender cada vez más de la inteligencia artificial para poder satisfacer sus necesidades de calidad, que aumentan continuamente. La calidad es el punto de referencia para el cumplimiento de todos los requisitos de productos, bienes y servicios, pero también, en un sentido más amplio, para los procedimientos y procesos. En el presente de la industria del embalaje, estos requisitos son especialmente exigentes. La calidad del embalaje representa la calidad del contenido y supone un factor comercial clave en el punto de venta. No se trata solo de que los embalajes primarios, secundarios y finales sean perfectos, sino también de que se cumplan las exigentes especificaciones del flujo de trabajo industrial. La industria del embalaje necesita de dispositivos y sistemas inteligentes que garanticen la calidad demandada.

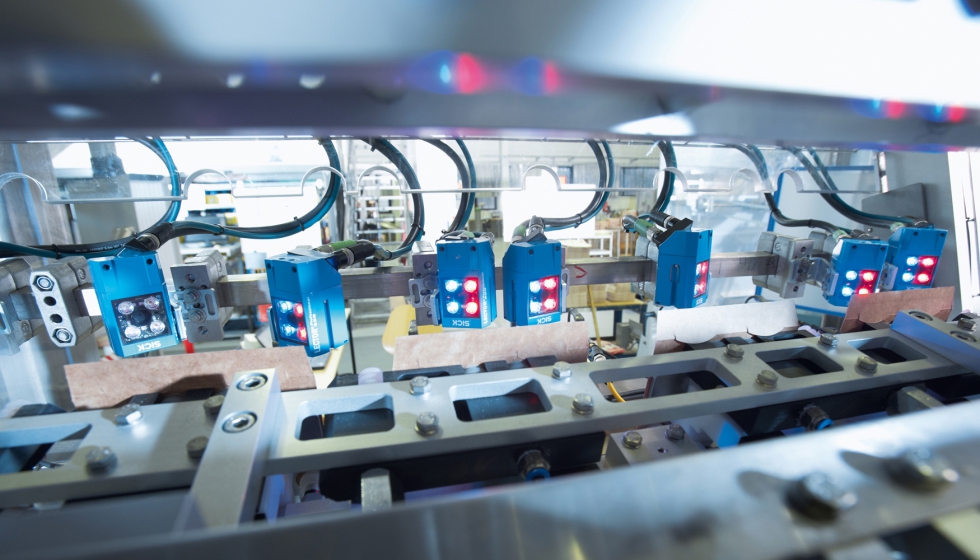

Sick afronta este reto y ofrece al sector una amplia gama de sensores y sistemas de sensores inteligentes que están adaptados a las tareas complejas y cambiantes y que, al mismo tiempo, cumplen las especificaciones cada vez más exigentes respecto a la protección de marcas, la seguridad y la capacidad de documentación.

Calidad fiable con tiempos de ciclo cortos

En todos los sectores de la industria del embalaje, ya se trate de productos farmacéuticos, cosméticos, alimentos y bebidas, artículos para el hogar o productos de higiene, lograr niveles de calidad fiables es uno de los objetivos de negocio más destacados. Las altas velocidades de paso y los tiempos de ciclo cortos de las instalaciones y máquinas de embalaje buscan principalmente elevar los niveles de productividad, algo alcanzable siempre y cuando pueda garantizarse un control de calidad sin fisuras. Por lo tanto, resulta necesario minimizar los tiempos de inactividad en la medida de lo posible y poder registrar los datos de proceso en numerosas tareas de automatización, teniendo en cuenta también las grandes expectativas que traerá consigo la Industria 4.0.

Sick ofrece soluciones de sensores inteligentes, desde dispositivos compactos y fáciles de integrar hasta cámaras de alta velocidad programables, pasando por soluciones autónomas configurables. Asimismo, las nuevas soluciones basadas en módulos propios y en funciones integrables de bibliotecas de procesamiento de imágenes ofrecen a la industria del embalaje una ayuda inteligente en los campos de control de calidad, seguimiento, registro de datos de objetos y mantenimiento preventivo.

El reto de los embalajes primarios

En la automatización de embalajes, son incontables las tareas de embalaje que precisan de la ayuda de sensores inteligentes. Al principio de la cadena se encuentra el embalaje primario, que, en la industria de los bienes de consumo, es el que incluye los conceptos de marca. Para convertir correctamente estos conceptos en ideas de productos, es esencial contar con instalaciones que garanticen la producción de embalajes primarios completos, estables, higiénicos y adecuados a la marca. Las altas velocidades que alcanzan estas instalaciones plantean requisitos exigentes en materia de fiabilidad y robustez de los sensores.

Las barreras fotoeléctricas ubicadas a la entrada y salida de recipientes detectan específicamente los objetos transparentes, como las botellas de vidrio o PET, y controlan de manera fiable su presencia, posición, velocidad y contorno. Para los procesos de cierre de los recipientes se utilizan fotocélulas de detección sobre objetos, que regulan el nivel de llenado en alimentadores vibratorios, mientras que fotocélulas de reflexión sobre espejo supervisan posteriormente la alimentación de tapas. Los sensores de proximidad capacitivos o los sensores con tecnología de microondas guiadas (LPF INOX) proporcionan información sobre el nivel de llenado, la presión, el caudal o la temperatura del depósito de alimentación.

Control de tapas con el sensor Visión 3D TriSpector1000

El sensor autónomo configurable TriSpector1000 determina si se ha realizado correctamente el último paso de la manipulación del embalaje primario, es decir, el cierre del recipiente. Gracias a este sensor, Sick ofrece al mercado un método económico de inspección 3D que resulta idóneo para el control de calidad en la industria de los bienes de consumo. Este sensor comprueba, por ejemplo, si la tapa de los tarros de mermelada asienta correctamente y si estos tarros están cerrados al vacío, con lo que la mercancía defectuosa se rechaza y la calidad se mantiene.

En el caso de embalajes primarios consistentes en cajas de cartón compuestas, como por ejemplo en instalaciones de embotellado de productos lácteos, se utilizan principalmente soluciones de cámaras 2D y 3D, que comprueban que las aberturas de vertido de las cajas de cartón se hayan punzonado correctamente o verifican que la solapa cobertora se haya aplicado en la posición correcta sobre la abertura de vertido. En este proceso, los encoders determinan la velocidad exacta.

Embalajes secundarios perfectos

Los exigentes requisitos de calidad que se aplican al embalaje primario tienen la misma importancia en el embalaje secundario. Tanto los comercios como los consumidores imponen grandes exigencias y esperan, ante todo, una perfecta confección de los artículos, así como su preparación en paquetes, cajas, fajos y expositores.

El sistema de control de calidad Inline Code Matcher garantiza mediante la lectura de un código en el embalaje que se usa el embalaje correcto para el producto correcto. Como solución autónoma fácil de integrar de lectores de códigos Lector62x modulares conectados en red, este sistema es especialmente apto para el reequipamiento de instalaciones existentes.

Sin embargo, un reto particular es la tendencia en la industria del embalaje a incorporar etiquetas cada vez más elaboradas y originales que, afortunadamente, se pueden procesar sin problemas y de forma flexible mediante el innovador sensor de patrones PS30. Los patrones de imágenes destacados aprendidos sirven como referencia para el reconocimiento consecutivo y estable de objetos y su posicionamiento, independientemente de marcas de referencia especiales. Una mayor libertad de diseño, un menor consumo de materiales y un control efectivo de los procesos son sus principales ventajas.

Las empaquetadoras en cajas de cartón utilizan un gran número de fotocélulas para hacer frente a la complejidad del proceso de embalaje. IO-Link, la innovadora interfaz de Sick, garantiza el máximo nivel de eficiencia en el proceso y permite cambiar de formato de un modo rápido y cómodo. Independientemente de si los artículos se introducen en cajas de cartón o se envuelven con película retráctil, la integridad del paquete es el principal objetivo de calidad, para lo cual se utiliza de nuevo el sensor Visión 3D TriSpector1000, que detecta si la caja de cartón se ha llenado por completo. Con el buscador de regiones, este sensor localiza objetos dentro de un alcance de dimensiones definido por el usuario, incluso cuando estos objetos tienen formas distintas, como en el caso de cajas de bombones.

Lector62x para una tolerancia cero de errores en la industria farmacéutica

Las impresoras de códigos aplican códigos Datamatrix en los embalajes secundarios, cuya supervisión completa es decisiva para el proceso de calidad en muchos sectores. En caso de que, en un primer paso, sea necesario comprobar si el proceso de impresión se ha realizado correctamente y tiene una calidad suficiente, se utiliza el Print Detector de la serie KTX/KTS. En la industria farmacéutica no hay lugar para los errores, pues este sector plantea requisitos especiales en materia de seguridad de dotación y capacidad de documentación. Además, la protección contra la piratería de marcas es aquí un aspecto esencial. El lector de códigos basado en cámara Lector62x es un sensor inteligente para la decodificación automática y fija de códigos en objetos móviles o fijos, por lo que representa una solución óptima para el sector farmacéutico.

Embalaje final: únicamente los productos en perfectas condiciones pueden llegar al cliente

Una vez garantizada la calidad del embalaje primario y secundario, es el turno del embalaje final. Ya se trate de cajas de cartón para su envío, robots de paletizado o máquinas envolvedoras, las instalaciones de embalajes finales deben gestionar una gran variedad de tareas. No se trata solo de procesar paquetes con formas y tamaños distintos o de manipular materiales de embalaje y proteger puntos de peligro; también es necesario garantizar el flujo de materiales y adaptarse a las distintas distancias de lectura para reconocer los soportes de identificación. El requisito de calidad más importante es que los productos lleguen en perfectas condiciones al cliente. Para ello, Sick ofrece directamente una amplia variedad de sistemas de barreras fotoeléctricas, sensores y escáneres.

Más seguridad en procesos y máquinas para una mayor calidad

La oferta de Sick incluye una gran variedad de dispositivos de protección, desde barreras y rejillas fotoeléctricas seguras, escáneres láser e interruptores de seguridad, hasta controladores seguros y servicios completos. Para mejorar la flexibilidad en el cambio de formato de recortes de cartón y, a su vez, como medida de protección técnica de seguridad, Sick ha desarrollado el sistema de seguridad certificado Safeguard Detector. El nuevo sistema de seguridad para máquinas de embalaje proporciona una protección fiable contra la intervención en alimentadores de cajas de cartón.

La competencia de Sick para la industria del embalaje es amplia y abarca todas las etapas de la línea de procesos; desde el primer tubo, frasco o jeringa; desde el primer blíster, bolsa o caja de cartón y el envase comercial para el supermercado hasta el paquete completo para el envío, el aseguramiento de la calidad es el aspecto más importante. Ya se trate de sensores estándar, sistemas completos o prestación de servicios, Sick ofrece sistemas de seguridad e identificación automática, así como de sensores inteligentes, que incorporan las últimas innovaciones tecnológicas. La calidad nunca es un accidente.

Entrevista a Xavier Marzá, responsable de Product Management en Sick España y Portugal

Smart Sensors para la Industria 4.0

¿Cómo mejorará la Industria 4.0 el control de calidad en la industria del embalaje?

Los Smart Sensors o sensores inteligentes se hallan ya hoy detrás de unos procesos industriales dinámicos, optimizados en tiempo real y autoorganizados. Sin embargo, el futuro de la industria estará determinado por procesos de producción y control mucho más interconectados en entornos de máquinas complejos. El requisito para lograr altos estándares de calidad es siempre la comunicación de los sensores, que se basa en datos de alta calidad.

¿Cuáles son los requisitos más importantes para ello?

Sick se basa en el concepto ‘Enhanced Sensing’ o detección mejorada, según el cual, únicamente la detección verdaderamente robusta de objetos y el registro de valores medidos mediante sensores inteligentes garantizan unos resultados de medición y detección fiables, lo que tiene un impacto directo en la disponibilidad de la instalación.

¿Cómo pueden las empresas de la industria del embalaje sacar provecho de la inmensa cantidad de datos que generan las instalaciones?

Es necesario evaluar de un modo inteligente esa creciente cantidad de información. Los datos deben prepararse de un modo que permita al usuario aprovecharlos. Para ello, es esencial disponer de una comunicación eficiente entre el sensor y el controlador, de modo que se transmitan únicamente los datos relevantes para el usuario. Por ejemplo, la interfaz integrada IO-Link permite transmitir datos actuales en tiempo real, por lo que permite una producción flexible hasta el tamaño de lote 1. En el caso de que un dispositivo esté defectuoso, el último juego de parámetros utilizado puede transferirse automáticamente al sensor de repuesto a través de IO-Link.

¿Se podrán prever las averías en un futuro?

Los Smart Sensors, con su función de diagnosis, envían una notificación incluso de forma autónoma si peligra el funcionamiento seguro. Un mantenimiento preventivo con planificaciones flexibles y según las necesidades minimiza los tiempos de inactividad de las máquinas y, por supuesto, los costes de servicio. Si se dispone de sensores con funciones adicionales y la posibilidad de conectar directamente entre sí varios de ellos, aumenta la eficiencia del proceso. Las tareas inteligentes proporcionan al proceso de la instalación la información adecuada en el momento adecuado, directamente desde el sensor.