Desarrollo de envases activos mediante el proceso de co-inyección

1 de marzo de 2010

Las estructuras multicapa consisten en la combinación de diferentes materiales plásticos con propiedades complementarias. Existen diferentes tecnologías para la obtención de estructuras multicapa. Dentro de ellas, una tecnología existente, pero novedosa referente a su aplicación en envases, es el proceso de co-inyección.

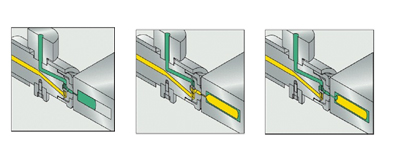

El proceso de co-inyección es una de las variantes del proceso de moldeo por inyección multimateria de dos componentes. El proceso de co-inyección se caracteriza por su capacidad de encapsular completamente uno de los materiales inyectados dentro de otro. El mecanismo del proceso consiste en inyecciones secuenciales de dos materiales diferentes a través de la misma entrada, es un proceso en tres fases de manera que el segundo material queda encapsulado por el primero (figura 1).

Este proceso, por tanto, permite combinar dos materiales con propiedades complementarias, de forma que nos permita optimizar la composición global en el envasado de alimentos. Actualmente, el proceso de co-inyección está poco utilizado a pesar de su enorme potencial en la transformación de materiales plásticos, aunque bien es cierto que tiene aplicaciones en sectores como automoción o construcción.

Las ventajas ofrecidas por el proceso de co-inyección son:

• Obtención de envases en un sólo paso con una baja producción de mermas y una reducción del consumo de energía de producción.

• Mayor versatilidad en el diseño de la pieza, lo que favorece a la obtención de envases más atractivos al consumidor.

• Uniformidad del espesor del envase en toda su geometría.

• Mayor libertad en la distribución de espesores del envase por lo que se puede optimizar en función de las necesidades de resistencia mecánica y térmica de los envases.

• Amplio rango de procesado y materiales a emplear.

En el sector del envase este proceso favorece la introducción de materiales barrera en envases inyectados, pudiendo competir con otros materiales, como metal o vidrio, en la conservación de alimentos.

Proyecto Activepack

Actualmente Aimplas ha finalizado un proyecto con esta nueva tecnología aplicada a envases plásticos. El proyecto llamado Activepack y de ámbito nacional consiste en el desarrollo de un envase activo con propiedades antioxidantes y con buenas propiedades de resistencia térmica y mecánica que eviten la degradación de los compuestos grasos de los alimentos procesados.

Se trata de un proyecto financiado por el Ministerio de Industria, Turismo y Comercio dentro del Programa de Proyectos Consorciados, en el marco del Plan Nacional de Investigación Científica, Desarrollo e Innovación Tecnológica (2004-2007).

El proyecto ha sido desarrollado por un consorcio de centros tecnológicos que han formado una alianza estratégica, denominada Ceide, de cooperación en investigación en envase y embalaje para la comercialización de alimentos transformados.

El objetivo principal del proyecto ha sido el desarrollo de envases activos por el proceso de co-inyección, empleando compuestos con capacidad antioxidante, con buenas propiedades de resistencia térmica y mecánica que eviten la degradación de los compuestos grasos fundamentales de diversos productos alimentarios procesados que provocan el enranciamiento y el deterioro de los mismos durante los siguientes procesos de conservación: esterilización térmica, esterilización por altas presiones, envasado en atmósferas modificadas y pasteurización.

Los alimentos con los que se ha trabajado han sido: pescado, salsas, cárnicos, quesos y productos hortofrutícolas.

La consecución de los objetivos del mencionado proyecto ha hecho posible, por un lado la obtención de envases con unas propiedades de resistencia térmica y mecánica mejores a las existentes actualmente, además del aumento de vida útil de los productos estudiados, incrementando el periodo de transporte y distribución de los mismos. En posteriores etapas, la técnica y los materiales utilizados permitieron la obtención de envases para diferentes productos alimenticios cuyo envasado resulta dificultoso realizar empleando materiales plásticos. Estos envases han mejorado su respuesta a los diferentes tratamientos de conservación del alimento, aumentando así las posibilidades de aplicación de los mismos.

Selección de los aditivos necesarios para la fabricación del envase

Para la selección de los diferentes aditivos fue necesario realizar una evaluación previa de aquellos con propiedades antioxidantes existentes en el mercado. Para su selección se tuvo en cuenta sus propiedades y compatibilidad con los materiales poliméricos.

Los principales sistemas antioxidantes son los basados en ‘scavengers’ de oxígeno y antioxidantes.

Un ‘scavenger’ de oxígeno es una sustancia que absorbe eficazmente el oxígeno del medio en el que se encuentra. La aplicación de un ‘scavenger’ de oxígeno elimina la cantidad de oxígeno residual del espacio de cabeza del alimento envasado.

Los criterios para la selección de los aditivos scavenger han sido:

1.- Facilidad para la activación y eficacia.

2.- Compatibilidad y estabilidad a altas temperaturas.

3.- Disponibilidad comercial.

4.- Apto para la fabricación de envases en contacto con alimentos.

Un antioxidante es una sustancia que inactiva los radicales libres evitando así la degradación lipídica de los alimentos grasos y más concretamente aquellos de origen natural. Dentro de los antioxidantes se ha seleccionado el α-tocoferol. El motivo es que cada molécula de tocoferol es capaz de secuestrar dos radicales libres inhibiendo así, de forma más efectiva, la oxidación lipídica que afecta a los alimentos que se estudiaron en este proyecto.

Para esta búsqueda y selección de aditivos se ha recurrido a patentes y literatura científica y técnicas. Por otro lado, para conocer la situación actual del envasado activo en Europa y así llevar a cabo una correcta selección de los agentes activos, resultó indispensable en primer lugar analizar la legislación que aplica a todos los materiales en contacto con alimentos así como la legislación específica referente a los plásticos. A raíz de este estudio, se vio que era imprescindible conocer también la legislación sobre aditivos alimentarios vigente para el caso concreto de sistemas antioxidantes, ya que al liberarse al alimento debe ser un aditivo alimentario autorizado.

Selección de los materiales para la estructura del envase

Los dos aspectos fundamentales para la selección del material para el proyecto han sido, por un lado, obtener estructuras con materiales barrera a oxígeno y por otra parte, tener un envase compatible con las técnicas de esterilización a las que posteriormente se van a someter estos envases.

El PP (polipropileno) copolímero ha sido el material seleccionado como material estructural y de sellado. El PP es más rígido y soporta las temperaturas de esterilización

El EVOH (copolímero etileno y alcohol vinílico) ha sido el material utilizado como barrera a gases, en este caso del envase y el oxígeno.

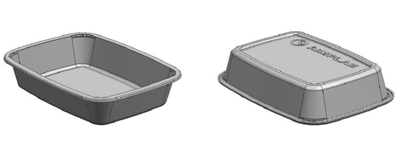

Obtención de las barquetas

Una fase importante del trabajo desarrollado ha sido la obtención de la barqueta mediante el proceso de co-inyección. Para ello se seleccionó un diseño de la bandeja y se mecanizó el molde para su fabricación. En la figura 3, se muestra una imagen de la barqueta final.

* Viscosidad de los materiales.

* Utilización de agentes compatibilizantes para consolidar la estructura multicapa de los envases, debido a la incompatibilidad química entre el EVOH y el polipropileno.

* Incorporación de aditivos activos en el envase, como son el oxygen scavenger y el tocoferol.

* Caracterización del envase.

* La caracterización final del envase se ha llevado a cabo con la ayuda de los centros tecnológicos de la alimentación involucrados en el proyecto mediante el uso de diferentes tipos de alimentos.

Conclusiones

- En el proceso de co-inyección resulta determinante una óptima selección de los grados adecuados de los materiales por lo que respecta a su viscosidad, así como la vigilancia de los parámetros de máquina que tienen una influencia directa con la viscosidad (temperatura de husillo y velocidad de inyección) para que no se produzcan fenómenos de interfase.

- El porcentaje final de EVOH en la capa interna se ha reducido significativamente mediante una optimización de las condiciones de procesado, aunque se trabaje con envases de paredes finas.

- Se requiere la utilización de agentes compatibilizantes para consolidar la estructura multicapa de los envases, debido a la incompatibilidad química entre el EVOH y el polipropileno.

- La incorporación de los aditivos (scavenger y antioxidante) junto con el polipropileno en la capa externa no afecta de forma significativa a la co-inyección de las barquetas.

- El envase tipo barqueta obtenido por co-inyección, que cuenta con un diseño que le proporciona mayor espesor de pared, presenta en términos absolutos mayor cantidad de aditivo, por lo que puede ejercer de forma más efectiva su acción activa en la reducción del contenido en oxígeno residual del interior del envase.

- En el caso del aditivo scavenger de oxígeno, el porcentaje incorporado en el material termoplástico determina la cinética de absorción del oxígeno residual del interior del envase, siendo ésta directamente proporcional al porcentaje del scavenger.