Una nueva era para los revestimientos interiores de los ferrocarriles

Las empresas de composites han desarrollado diferentes productos a partir de materias primas más respetuosas con el medio ambiente. Siguiendo esta línea de trabajo, el Instituto Tecnológico del Plástico, Aimplas, ha contribuido desde el año 2006 al desarrollo de biocomposites para diferentes sectores de aplicación, incluida la industria del transporte.

Biocomposites

Materias primas

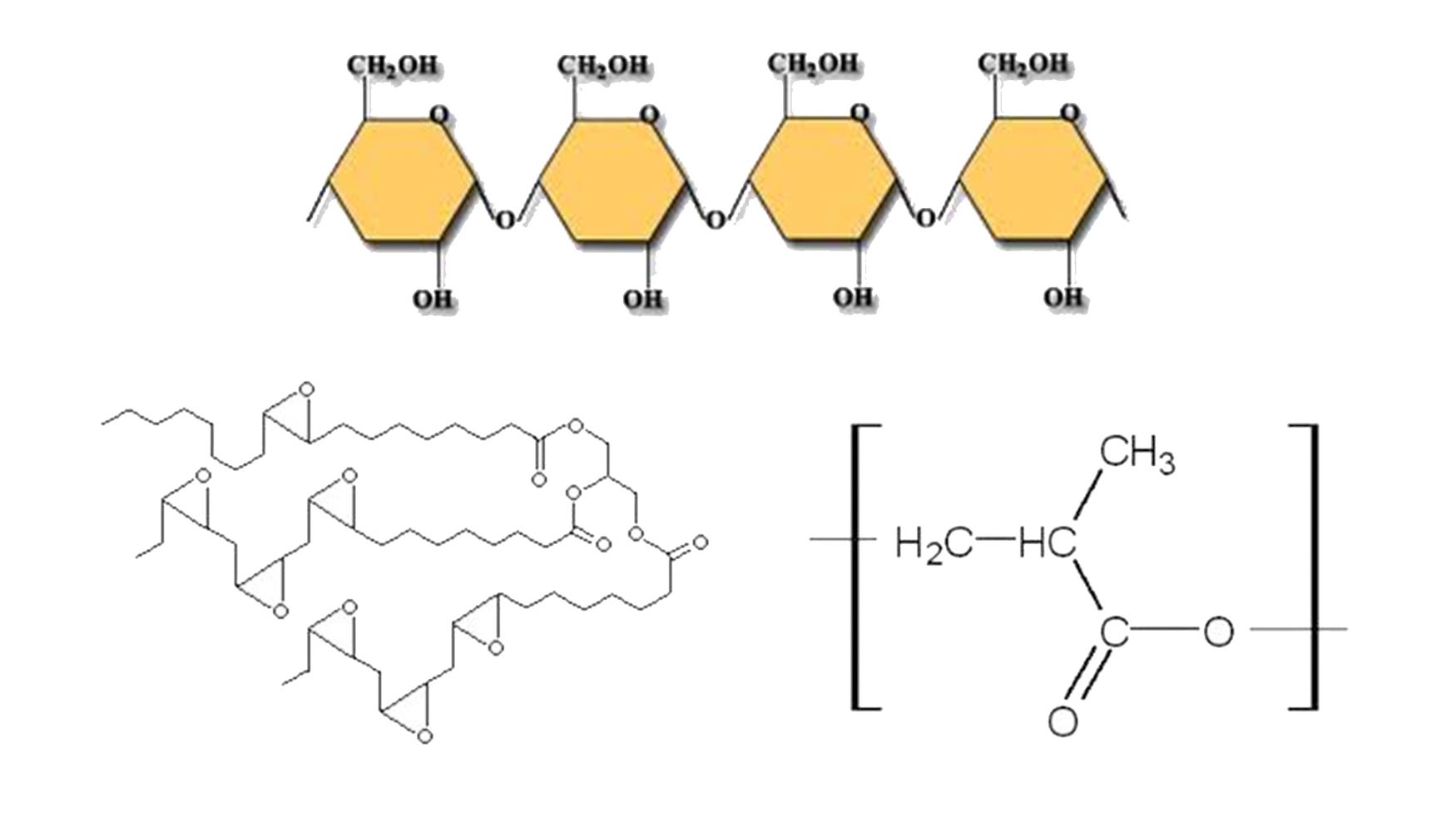

Los biocomposites se definen a menudo como materiales en los que al menos uno de los componentes puede considerarse de origen biológico. En la imagen 1 se describen las estructuras químicas de diferentes biopolímeros que pueden emplearse en el procesado de biocomposites.

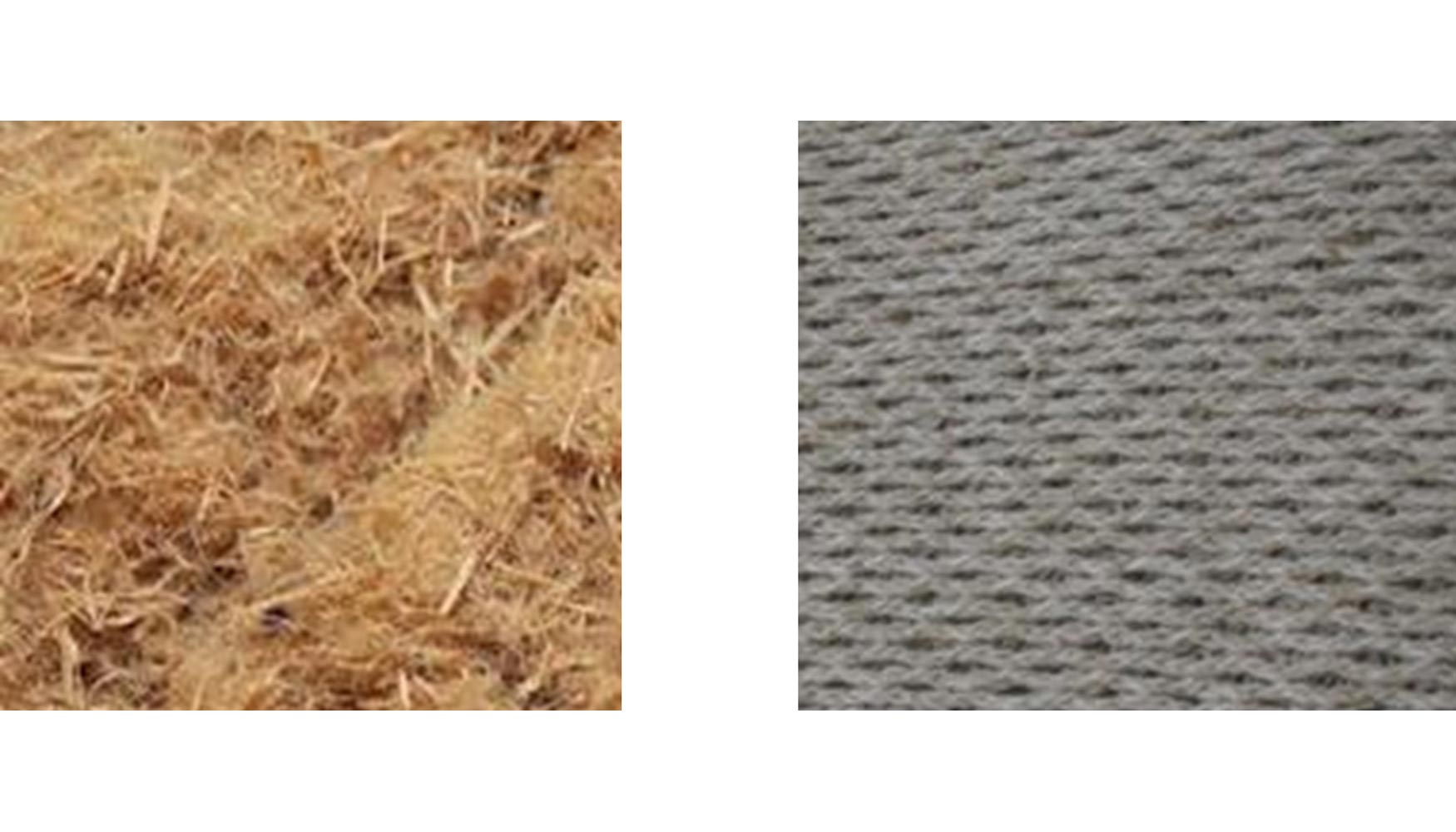

Por lo que respecta a los refuerzos de los biocomposites, pueden emplearse fibras naturales como las de madera o lino, así como tejidos de yute y tejidos de lino unidireccional o tridimensional.

Métodos de procesado

Propiedades mecánicas

Existen diferentes factores que pueden influenciar en el rendimiento de los composites. En el caso de aquellos que están reforzados con fibras naturales, los principales aspectos que deben considerarse [1,2,3,4] son los relacionados con el tipo de fibras naturales, el método de extracción utilizado, el hilado de las mismas, el contenido de humedad, la longitud de las fibras y la proporción de éstas en el material. Igualmente, entran en juego factores relacionados con el tipo de resinas empleadas, el procesado (grado de curado y método de procesado), la proporción de cargas empleadas y con la adherencia entre la fibra y la resina.

En el caso de los biocomposites termoplásticos, la tabla 1 describe las propiedades mecánicas de dos laminados [5] preparados por moldeo por compresión de polipropileno (PP), ácido poliláctico (PLA) y reforzados con tejido de lino.

Tabla 1. Propiedades mecánicas de los biocomposites preparados a partir de PLA y PP, en ambos casos, reforzados con tejido de fibra lino

|

Propiedad |

Biocomposite |

|

|

Tejido lino/PLA |

Tejido lino/PP |

|

|

Resistencia a tracción (MPa) |

102,0 |

56,0 |

|

Módulo de tracción (GPa) |

13,2 |

8,1 |

|

Resistencia a flexión (MPa) |

131,0 |

79,0 |

|

Módulo de flexión (GPa) |

7,8 |

4,5 |

|

Fracción volumen fibra (%) |

40 |

40 |

|

Densidad (g/cm3) |

1,34 |

1,13 |

En el caso de los composites obtenidos a partir de fibras naturales y resinas termoestables existe una gran variedad de estudios [6,7] en los se describen las propiedades mecánicas de los biocomposites. En la tabla 2 se muestran las propiedades mecánicas de diferentes estructuras de tejido de lino y resinas termoestables fabricadas por Aimplas mediante el uso del moldeo por inyección bajo vacío.

Tabla 2. Propiedades mecánicas de diferentes biocomposites

|

Propiedad |

Biocomposite |

|

|---|---|---|

|

Tejido lino (0/90) / Bio-UP* |

Tejido lino UD (0º) / Bio-UP* |

|

|

Resistencia a tracción (MPa) |

87 |

112 |

|

Módulo de Young (GPa) |

8,6 |

14,0 |

|

Resistencia a flexión (MPa) |

138 |

162 |

|

Módulo de flexión (GPa) |

8,9 |

11,5 |

|

Fracción volume fibra (%) |

38 |

45 |

|

Densidad (g/cm3) |

1,23 |

1,46 |

En comparación con las fibras de vidrio, la estructura hueca tubular de las fibras naturales proporciona un mejor aislamiento contra el ruido y el calor. Las fibras naturales pueden considerarse como los mejores materiales de aislamiento térmico y acústico debido a que tienen un bajo coste, mayor ligereza, evitan la contaminación y tienen una capacidad de absorción del sonido muy eficiente.

La tabla 3 muestra las propiedades acústicas de una serie de materiales naturales, en comparación con otros productos tradicionales.

Tabla 3. Propiedades acústicas de algunos materiales de fibras tradicionales y naturales

|

Material |

Espesor (mm) |

Diámetro fibra (um) |

Densidad aparente (g/cm3) |

Coeficiente1 reducción ruido |

Coeficiente absorción2 a 500 Hz |

|

Algodón |

50 |

13,5 |

0,04 |

0,62 |

0,50 |

|

Lino |

21,8 |

0,08 |

0,55 |

0,40 |

|

|

Ramio |

24,4 |

0,10 |

0,55 |

0,40 |

|

|

Lana |

37,1 |

0,10 |

0,35 |

0,20 |

|

|

Yute |

81,2 |

0,07 |

0,35 |

0,20 |

|

|

Sisal |

213,0 |

0,04 |

0,16 |

0,10 |

|

|

Lana de vidrio |

40 |

--- |

0,03 |

0,56 |

0,40 |

|

Lana mineral |

--- |

0,07 |

0,65.. |

0,70 |

|

|

Poliestireno |

--- |

0,07 |

0,17. |

0,10 |

1 El Coeficiente de Reducción de Ruido (a menudo abreviado NRC-Noise Reduction Coefficient) es una representación escalar de la cantidad de sonido absorbido por una superficie concreta. Un NRC de 0 indica una reflexión perfecta; un NRC de 1 indica una absorción perfecta.

2 El Coeficiente de Absorción del Sonido de un material describe su habilidad para absorber sonido y se mide sobre un número de frecuencias específicas. El resultado se expresa como un número entre 0 y 1 donde 0 es la total reflexión y 1 es la total absorción. Si el coeficiente se multiplica por 100 da el porcentaje de sonido incidente que se absorbe.

Aislamiento térmico y acústico

Por lo que respecta a las propiedades de aislamiento, las fibras naturales muestran valores de conductividad térmica que están en el ámbito de los materiales tradicionales empleados en las industrias del transporte y la construcción, como la lana de vidrio o la lana de roca. La tabla 4 muestra las propiedades térmicas para fibras naturales y materiales [8] tradicionales.

Tabla 4. Propiedades térmicas de algunos materiales aislantes naturales y tradicionales

|

Material |

Conductividad térmica (W/mK) |

|---|---|

|

Cáñamo |

0,040 |

|

Kenaf |

0,044 |

|

Fibra de coco |

0,043 |

|

Lana de oveja |

0,044 |

|

Lana de madera |

0,065 |

|

Corcho |

0,039 |

|

Celulosa |

0,037 |

|

Lino |

0,040 |

|

Lana de vidrio |

0,040 |

|

Lana de roca |

0,045 |

|

Poliestireno expandido |

0,031 |

Amortiguación de vibraciones

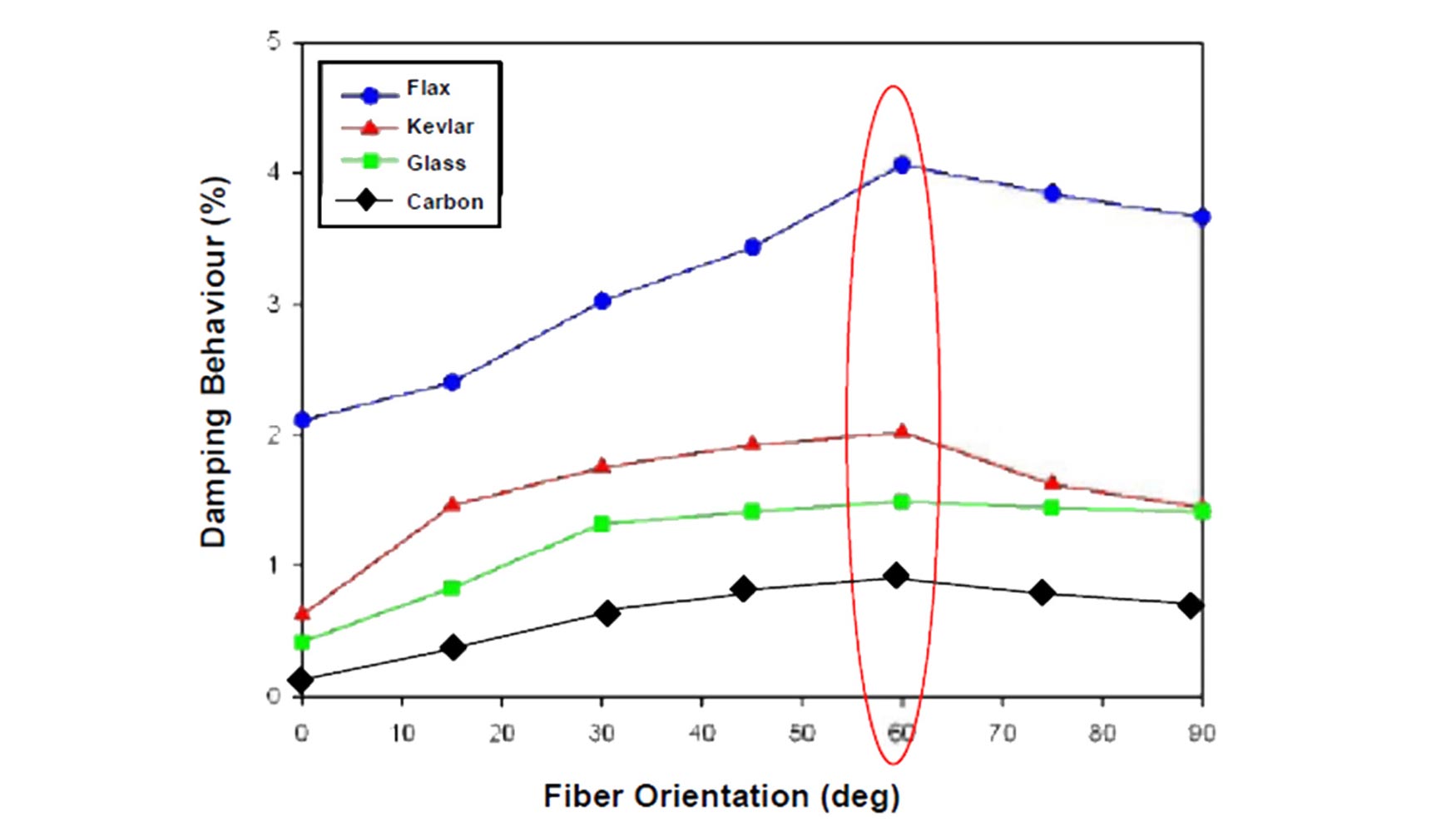

Los mecanismos de amortiguación de vibraciones en composites de fibra natural difieren completamente de los de materiales convencionales. La disipación de la energía depende de factores como la naturaleza viscoelástica de la matriz y/o la fibra, la interfase, el daño y las características viscoplásticas. La imagen 2 ilustra el comportamiento de amortiguamiento de vibraciones de varias fibras naturales y fibras sintéticas convencionales.

Imagen 2. Comportamiento del amortiguamiento de vibraciones de algunas fibras naturales y su comparación con refuerzos convencionales (Fuente: Lineo n.v) Como se puede observar en la imagen anterior, las fibras naturales, como el lino, manifiestan un comportamiento de amortiguamiento mayor en comparación con los refuerzos tradicionales, como las fibras de carbono o vidrio.

Aplicaciones

Los biocomposites obtenidos a partir de ambos tipos de resinas (procedentes del petróleo o de fuentes renovables y/o biológicas) reforzadas con fibras naturales han despertado un gran interés en los últimos años. En cuanto a las nuevas aplicaciones de los biocomposites, se está llevando a cabo un amplio trabajo, por parte de multitud de empresas e institutos de investigación, centrado en tejidos de fibra natural y polímeros para desarrollar piezas para diferentes sectores de la industria del transporte, incluidos el de la automoción, los trenes y la aviación. Algunos productos ejemplos de los desarrollados a partir de estos materiales son los paneles interiores ignífugos obtenidos a partir de tejido de lino y resinas termoestables desarrollados por Aimplas, paneles de asiento fabricados a partir de biocomposites para trenes de cercanías, paneles interiores ignífugos realizados a partir de fibras naturales y polímeros termoplásticos desarrollados en Aimplas; paneles para el suelo de tractores procesados a partir de lino y ácido poliláctico desarrollados en el proyecto Natex, paneles de puerta interiores transformados a partir de fibras naturales cortas y polímeros termoplásticos, e incluso embellecedores protectores del bajo de coches Mercedes Clase A obtenidos a partir de fibra de plátano y materiales termoplásticos.

Referencias

[1] Mohanty A.K., Misraa M., Hinrichsen G. Biofibres, Biodegradable Polymers and Biocomposites: An Overview. Composites Part A: Applied Science and Manufacturing 37 (1): 80-91 (2006).

[2] Ho, Mei-po; Wang, Hao; Lee, Joong-Hee; Ho, Chun-kit; Lau, Kin-tak; Leng, Jinsong; Hui, David. Critical factors on manufacturing processes of natural fibre composites. Composites Part B 43 (8): 3549-3562 (2012).

[3] Paridah M. T., Basher A. B., Syeed O. A., Ahmed Z. Retting process of some bast plant fibres and its effect on fibre quality: A review. BioResources, 6: 5260– 5281 (2011).

[4] Bledzki A. K., Mamun A. A., Lucka-Gabor M., Gutowski V. S. The effects of acetylation on properties of flax fibre and its polypropylene composites. Express Polymer Letters, 2: 413–422 (2008). DOI: 10.3144/expresspolymlett.2008.50.

[5] Weager B. ‘Biotex Natural Composites: Current Developments and Commercial Applications’. In: NATEX Workshop (2012, Chesterfield). Chesterfield, United Kingdom, Composites Evolution Ltd., 2012. pp. 10.

[6] Goutianos S., Peijs T., Nystrom B., Skrifvars M. ‘Development of Flax Fibre based Textile Reinforcements for Composite Applications’. Appl. Compos. Mater. 13: 199-215 (2006).

[7] Wool R.P., Sun X.S. ‘Bio-based Resins and Composites’. Burlington MA, Elsevier Press. 2005. 620 p. ISBN-13:978-0-12-763952-9.

[8] Asdrubali F., Schiavoni S., Horoshenkov K.V. ‘A review of sustainable materials for acoustic applications’. Journal of Building Acoustics 19(4): 283-312 (2012).