Recubrimientos: la piel del plástico

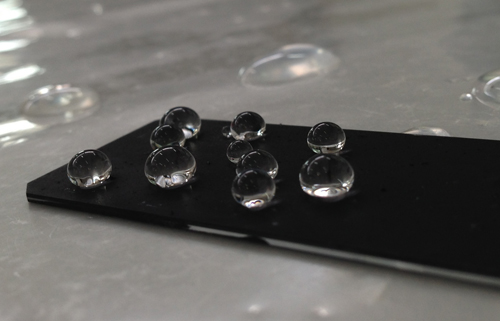

En piezas estructurales, hay que tener en cuenta que el interior de las mismas es tan importante como el exterior. Como consecuencia, es bien sabido que los defectos funcionales suelen provocar los fallos desde dentro hacia fuera, causando fracturas y finalmente roturas críticas. Dejando aparte este caso, en muchas ocasiones el comportamiento de un material plástico y sus principales características no radican en la pieza entera, sino solamente en su superficie. Las propiedades más interesantes radican allí, así como sus debilidades y amenazas. Sabemos que los enemigos más agresivos de los plásticos, léase radiación ultravioleta, humedad, microorganismos, y otros, tienen que atravesar la barrera de la superficie. Y, siendo sinceros, es algo relativamente sencillo en los plásticos. Por ello los recubrimientos tienen como tradicional función la de protección, y “salvaguarda” del interior. Tradicionalmente, los tratamientos superficiales y recubrimientos se engloban en los ya ampliamente conocidos barnices, pinturas, “gel-coats”, metalizados, cromados, etc.

El plástico nunca está preparado para recibir recubrimientos

Es bien conocida la extraordinaria estabilidad de los materiales plásticos, sobre todo si son apolares. Sus superficies, sin irnos al extremo de polímeros fluorados como el PTFE, suelen ser poco activas en cuanto a su adhesión con elementos “extraños”. Materiales como los poliolefínicos, o el POM, son poco “receptivos” a recibir cualquier clase de tratamiento superficial. Es, por tanto, fácilmente comprensible que una de las grandes dificultades de los tratamientos mediante recubrimientos sea el lograr grados de adhesión aceptables entre el propio recubrimiento y el substrato polimérico. Aquí entran todos los tratamientos previos que es necesario realizar a la superficie del plástico para prepararlo o, mejor dicho, “activarlo”. Los tratamientos de activación suponen la creación de grupos funcionales con gran reactividad química que puedan generar enlaces, ya sea covalente o electrostáticos, con el recubrimiento a aplicar. Es muy habitual trabajar con tratamientos oxidativos de gran intensidad, ya sea flameados, tratamientos corona, plasma, mediante ácidos concentrados, ozono, y otros. Incluso cabe recordar algunas técnicas de “etching” que generan rugosidades superficiales como el granallado. El uso de “primers” o imprimadores también está muy extendido en la industria, principalmente de pinturas. Sea como sea, cada una de estas técnicas se suele aplicar según el tamaño de superficie a tratar, por supuesto, el tipo de polímero base y su menor o mayor afinidad a los recubrimientos, así como el propio recubrimiento en sí mismo.

El plástico resistiendo las inclemencias del tiempo

El objetivo inicial de los tratamientos y recubrimientos sobre superficies plásticas se orientó hacia una doble vertiente, en absoluto excluyente: la estética y la protectiva. La primera de ellas obviamente trata de dar belleza y grado lujoso a los acabados plásticos. El desarrollo de pinturas y cromados son, quizás, los máximos exponentes de este tipo de tratamientos. Pero, obviamente a este objetivo estético se le une la capacidad de proporcionar mayor protección al plástico. En este sentido cabe destacar pinturas o barnices con elevada protección a la corrosión, a la radiación solar (filtros ultravioleta), a los microorganismos o “anti-fouling” (óxidos metálicos o plata), de alta dureza para aumentar la resistencia al rayado o al desgaste (metales y minerales), elevada resistencia química, antiadherencia (recubiertos con PTFE), alta resistencia térmica, repelencia al agua y aceite, o incluso propiedades conductoras y antiestáticas.

La piel humana, la gran barrera

Volviendo al principio y a ese símil con la piel humana, hay que destacar su capacidad polifuncional, actuando como barrera física, permitiendo asimismo el paso de determinadas sustancias, protegiendo de los microorganismos y de las radiaciones ultravioleta, incluyendo sus propiedades auto-reparadoras. En definitiva, una máquina de extraordinaria perfección a la que deben aspirar, valga la comparación, los recubrimientos sobre materiales plásticos. Los últimos avances en esta línea, en cuya base está la nanotecnología, buscan este objetivo de imitar lo natural. Es el llamado biomimetismo. De esta manera se puede hablar de recubrimientos basados en nanodióxido de titanio, de propiedades “autocatalíticas” capaces de mantener las superficies limpias mediante un mecanismo de oxidación de toda la materia orgánica catalizada por ultravioleta, otorgando además una perfecta protección y filtro solar. Ya se ha hablado de sistemas antimicrobianos y antifouling, planteando soluciones mucho más eficientes con nanopartículas metálicas, e incluso más allá con un comportamiento activo al liberar controladamente dichos aditivos para proteger el propio exterior como alimentos contenidos u otros fluidos.

La protección contra agresiones físicas exteriores, más allá del uso de recubrimientos con partículas de gran dureza y resistencia, encuentra una verdadera imitación en el mundo animal en los llamados recubrimientos multicapa o “bricks”. Esto es, recubrimientos basados en estructuras apiladas análogas a muros de ladrillos. Dichas capas o ladrillos constarían de partículas de alta dureza tipo silicas u óxidos metálicos, embebidos en un polímero curable. El apilamiento, de hasta 100 o 200 capas consecutivas, recuerda estructuralmente a la coraza o caparazón de muchos invertebrados o moluscos.

Mucho se está avanzando en sistemas auto-reparantes, a la manera de restituir superficies agrietadas, rayadas e incluso fracturadas. Lamentablemente estas soluciones suelen ser de “un solo uso”. Una última barrera en el objetivo de imitar a la piel humana, esta vez no funcional sino tecnológica: que la reparación pueda renovarse eternamente (¿Nuevos poliuretanos termopolimerizables?).