Nuevas poliamidas para facilitar el diseño con plásticos

14 de julio de 2010

Durante las últimas décadas muchos componentes que se fabricaban inicialmente en metal se han visto reemplazados por componentes de plástico. Cuanto más exigente es la aplicación, mayor es el rendimiento que se requiere de un plástico. Sin tener en cuenta materiales de alta temperatura, como PEEK (poli-éter éter cetona) o las poli-sulfonas, los mayores avances se han producido en los grados de poliamida formulados especialmente, como puede comprobarse en la primera producción en serie de vigas de transmisión de plástico y bancadas para motor en 2009. Si se espera que este tipo de materiales alcance unas cotas aún mayores de aplicación bajo altas cargas en las industrias de la maquinaria y la automoción, será necesario introducir innovaciones adicionales.

Con este objetivo, BASF se está introduciendo en el mercado con una nueva clase de poliamidas de alto rendimiento en la edición K 2010 y presenta su primer grado de poliamida reforzada con fibra de vidrio larga, Ultramid Structure LF. Este producto es una nueva incorporación a la cartera de BASF y representa un avance considerable en cuestión de rendimiento y con la sustitución de metal como objetivo final, ya que incluso los productos altamente optimizados y reforzados con fibra de vidrio corta tienen sus limitaciones, mientras que las poliamidas de fibra larga ofrecen nuevas oportunidades.

Su nombre denota la fiabilidad que aporta el material e indica que estas poliamidas forman parte del nuevo grupo de poliamidas de especialidad llamadas Ultramid Structure LF. Gracias a ellas, BASF ha dado un gran paso hacia la especialidad en resinas de ingeniería de alta capacidad.

LF: mayor rendimiento gracias a su red tridimensional

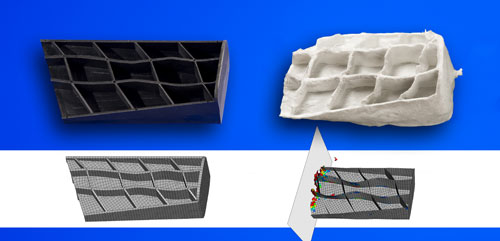

La característica excepcional de los componentes fabricados con plástico reforzado con fibra larga de vidrio es la red tridimensional de fibra de vidrio que forman durante el moldeo por inyección convencional, que confiere al producto unas propiedades físicas excepcionales, tanto a altas como a bajas temperaturas. La red de fibra forma el esqueleto del componente que perdura incluso tras la calcinación. Esta estructura es la razón por la que el alabeo, el comportamiento de deformación plástica y la absorción de energía de esta clase de material se acerca ya al comportamiento de los metales, sin perder las ventajas tradicionales que caracterizan a los plásticos.

La producción de resinas de fibra larga (LF, por sus siglas en inglés) emplea un proceso de extrusión inversa para crear en primer lugar hilos de plástico que contienen ilimitadas fibras de vidrio. El segundo paso consiste en cortar los hilos en forma de gránulo, con una largura de 12 milímetros. El cliente puede procesar los gránulos de LF en máquinas de moldeo por inyección convencionales. Gracias a una distribución adecuada de las fibras en la pieza plástica moldeada se puede obtener una red tridimensional de fibras formada por fibras largas, principalmente de entre tres y seis milímetros, directamente y sin ningún esfuerzo adicional importante. Los procesadores pueden ahorrarse costes de inversión importantes y además acceder a un material nuevo y sofisticado. Si se compara con las poliamidas reforzadas clásicas, que contaban solamente con fibras de una largura de 0,3 milímetros, se alcanzan unas propiedades de componente completamente nuevas.

Propiedades y aplicaciones

Se obtienen tres propiedades excepcionales de componente a partir de las capacidades mecánicas mejoradas que aportan las fibras largas de vidrio: los grados de poliamida de LF Ultramid Structure son muy rígidos y resistentes a altas temperaturas, mientras que a bajas temperaturas presentan una resistencia al impacto extraordinaria. Si se comparan con los materiales convencionales, aportan ventajas adicionales, como su excelente comportamiento de deformación plástica, alabeo mínimo y una absorción de la energía muy superior (y por tanto, rendimiento ante el choque).

Las nuevas poliamidas de LF se prestan en la industria de la automoción a numerosas aplicaciones de potencial evidente. Las estructuras de las bancadas para motores y de las piezas de inserción metálicas son ejemplos representativos. También los amortiguadores contra impactos que se someten unas condiciones controladas de destrucción frente al impacto, para que absorban la mayor cantidad de energía posible y, por tanto, protejan el resto del vehículo. Al mismo tiempo, otras ramas de la industria necesitan utilizar componentes de plástico que puedan soportar grandes cargas, como por ejemplo las máquinas de café, en las que se busca el recambio para sustituir las piezas fundidas, los conectores a rosca o para componentes de taladros y bicicletas.

Ultramid Structure LF y Ultrasim

Además de su sólida integración retrospectiva con los precursores de PA, BASF goza de dos ventajas adicionales relacionadas con su entrada en el mercado de las poliamidas de LF: décadas de experiencia y formulación exhaustiva, el saber hacer adquirido mediante su amplia gama de grados clásicos de poliamida PA 6 y PA 66, así como las capacidades que ofrece su instrumento de simulación, ahora universal, Ultrasim.

Durante los últimos años, Ultrasim ha demostrado ser una herramienta de simulación de gran valor para el diseño de piezas, especialmente en el sector automovilístico, así como en otros sectores. Además de ofrecer precisas predicciones sobre el comportamiento de los componentes, como función de los parámetros de activación y de la anisotropía de la fibra, con la ayuda de la Optimización Matemática de Componentes es posible diseñar la mejor forma posible para las condiciones dadas.

Dentro del marco de su penetración en el mercado con las nuevas poliamidas, BASF ha aumentado asimismo las capacidades de su herramienta basada en ordenador, para permitir la simulación de los componentes reforzados con fibras largas de vidrio. El mejor ejemplo es un amortiguador contra impactos fabricado con Ultramid Structure LF y desarrollado dentro de la propia empresa: Ultrasim puede pronosticar y mapear con precisión fallos controlados en caso de impacto. Experimento y Simulación se emparejan estrechamente de modo que BASF, como en el caso de los materiales reforzados con fibra de vidrio, ofrecerá los métodos apropiados y será capaz de contribuir con el diseño de componentes al nuevo grupo de producto, Ultramid Structure, un servicio que todavía no está disponible de forma exhaustiva en el mercado de las poliamidas de LF.

BASF ya ha puesto en funcionamiento desde hace dos años una línea de extrusión inversa a escala piloto y está invirtiendo actualmente en una planta a escala industrial. Esto demuestra su compromiso de participación a largo plazo en este nuevo campo.

La empresa está empezando con una pequeña gama de grados de PA 6 y PA 66 con unos niveles de LF entre el 40 y el 60%, así como varios tipos de estabilización. Esta cartera se ampliará en el futuro para cumplir con los requisitos del mercado. Los primeros clientes ya han recibido muestras.