El Proyecto ICCEE ofrece soluciones para reducir la factura energética y mejorar las operaciones de los sistemas de frío

Las mejoras de los procesos de frío de una empresa del sector cárnico reducen su consumo eléctrico en un 30%

Francisco Puente Salve. Escan Consultores energéticos

09/07/2020Las industrias de alimentación y bebidas (IAB) constituyen el mayor sector manufacturero de la UE en términos de empleo y valor añadido, con un elevado consumo energético motivado por las necesidades de sus procesos. Existe un alto potencial para mejorar la eficiencia energética en las cadenas de frío en este sector, pudiéndose reducir entre un 10 y un 35% su demanda anual. En este contexto, la Federación Española de Industrias de Alimentación y Bebidas (FIAB) y Escan consultores energéticos desarrollan en España el proyecto ICCEE (Improving Cold Chain Energy Efficiency, H2020), ofreciendo asistencia técnica a las empresas manufactureras y cadenas logísticas para reducir su factura energética y mejorar las operaciones de los sistemas de frío.

Sistema centralizado de frío industrial con amoniaco.

El sector industrial de alimentación y bebidas (IAB) es el mayor sector manufacturero de la UE en términos de empleo y valor añadido, cuenta con un importante superávit comercial y las especialidades alimentarias de la UE son muy apreciadas en el extranjero. En los últimos 10 años, las exportaciones de alimentos y bebidas de la UE se han duplicado, alcanzando más de 90.000 millones de euros y contribuyendo a un saldo positivo de casi 30.000 millones de euros.

Existe un alto potencial para mejorar la eficiencia energética en las cadenas de frío en este sector, pudiéndose reducir entre un 10 y un 35% su demanda anual. En este contexto, la Federación Española de Industrias de Alimentación y Bebidas (FIAB) y Escan consultores energéticos desarrollan en España el proyecto ICCEE (Improving Cold Chain Energy Efficiency, H2020), cofinanciado por el programa Horizonte 2020 de la Unión Europea, ofreciendo asistencia técnica a las empresas manufactureras y cadenas logísticas para reducir su factura energética y mejorar las operaciones de los sistemas de frío.

El proyecto se desarrolla en el periodo 2019-2022. Los industriales del sector IAB que estén interesados en mejorar sus sistemas de frío, así como los especialistas industriales con interés en mejorar sus conocimientos de eficiencia energética, pueden obtener más información a través de la web del proyecto.

La eficiencia en el consumo de frío industrial

Los sistemas de frío antiguos y descentralizados disponen de un alto potencial de mejora, originado principalmente por la aparición de tecnológicas modernas en los equipos de frío, la centralización de sistemas, la recuperación de calores residuales, la monitorización y control avanzados y la gestión energética.

La renovación de los sistemas de frío produce otros efectos positivos colaterales que han mejorado las expectativas en muchas empresas. Uno de estos efectos ha sido el aumento de la productividad y la calidad por el mejor control de los parámetros energéticos de las plantas manufactureras. También destaca la elevada capacidad de recuperación del calor generado por los compresores de los nuevos sistemas, de mayor tamaño, que evita arrancar los generadores de calor (como las calderas) con la reducción de costes que implica.

Además de los beneficios económicos señalados, los industriales valoran especialmente la eliminación o reducción de los impactos de los gases refrigerantes de las nuevas soluciones (como sistemas que funcionan con CO2 o amoniaco), la reducción de los gastos de mantenimiento y la mayor facilidad para controlar las temperaturas en los procesos, que repercute en la calidad de los productos y la seguridad alimentaria.

Emisor para secadero con recuperación de calor.

Proyectos ejemplares

El foco de esta iniciativa se sitúa principalmente en los subsectores caracterizados por altas necesidades de frío –como el lácteo, cárnico, frutas y verduras y zumos–, debido a sus elevados consumos energéticos en refrigeración a lo largo de toda la cadena, donde pueden generarse ahorros energéticos sustanciales.

Se presenta a continuación la mejora de los procesos de frío de una empresa del sector cárnico situada en el tercio norte peninsular español, que cuenta con una producción de más de 1.000 toneladas anuales de jamón curado de alta calidad. La motivación de la gerencia para la sustitución de los sistemas de frío estuvo basada en tres factores: la necesidad de renovar los equipos de frío con tecnología antigua, su elevado consumo energético y el deseo de innovación y mejora de los procesos industriales.

Esta empresa disponía inicialmente de 16 equipos autónomos de producción de frío distribuidos por la fábrica, con refrigerante sustitutivo de R22 y que alimentaba cada uno a una bodega, secadero o sala de trabajo. Estos equipos generaban frío a demanda, con motores muy antiguos, sobredimensionados y sin variador de velocidad. La potencia unitaria era de entre 10 y 30 kW eléctricos y el modo de operación era todo/nada en función de la temperatura de la cámara.

La mejora realizada ha consistido en la sustitución de todos los equipos autónomos por una nueva sala centralizada, con dos compresores de amoniaco Mayekawa MYCOM de más de 200 kW en su conjunto, con un sistema de recuperación de calor asociado. Esta energía térmica permite reducir el consumo de las calderas de agua caliente actuales que alimentan a los procesos de la fábrica con un ahorro energético adicional.

El proceso de cambio del antiguo sistema por la sala centralizada ha necesitado previamente de un análisis detallado tanto para la selección del sistema más adecuado como para la integración en la planta de producción con el menor impacto posible en sus procesos, teniendo en cuenta que no es posible dejar todas las cámaras sin frío de forma simultánea.

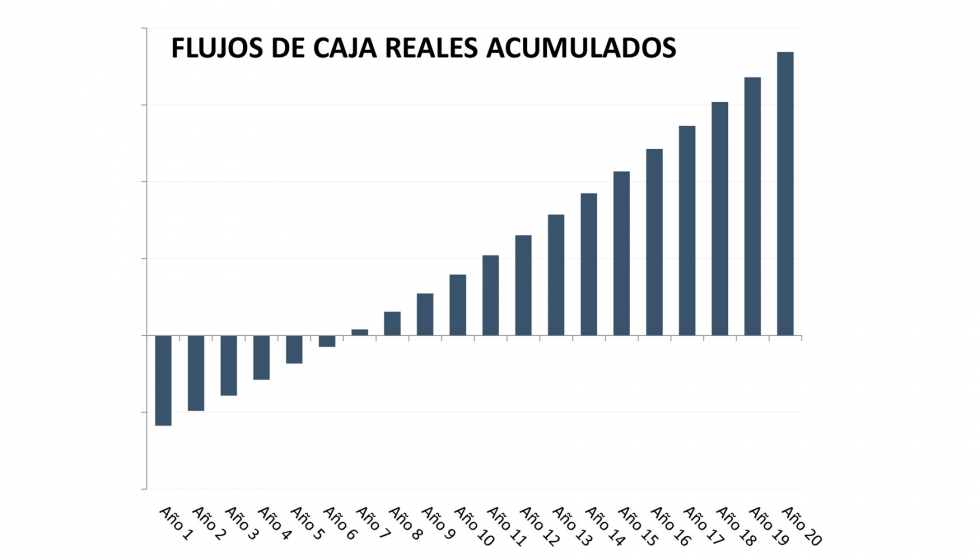

Una vez instalada la mejora, el ahorro energético monitorizado del sistema de frío ha sido cercano al 30% lo que, junto con los beneficios derivados de la recuperación del calor residual y el mejor control de las cámaras de frío y sus temperaturas, suponen un ahorro económico de más de 100.000 euros en la factura energética además de otros beneficios no energéticos. La ayuda pública de un 30% recibida por la empresa, ha resultado en un periodo de retorno de 7 años y una TIR del 15%.

En algunas ocasiones, la eficiencia energética y la mejora de los procesos industriales provoca un efecto incluso mayor del esperado, cuyos beneficios pueden suponer la diferencia entre la supervivencia de una fábrica o su cierre. En palabras del director de la fábrica que se ha presentado en este artículo: “Hemos tenido suerte en haber acometido todos los proyectos de eficiencia (biomasa, amoniaco, recuperación de calor y fotovoltaica) antes de que se nos viniera encima esta crisis (por el COVID-19). Los ahorros nos van a ayudar a mantenernos.” R.P., director de Planta de esta industria cárnica.