Maquinaria de extrusión

La extrusión es un procedimiento que difiere del moldeo en tanto que se trata de un proceso contínuo en que se forman productos tales como tubos, perfiles, filamentos y películas forzando material plastificado a través de un orificio de conformado denominado hilera. Se utiliza tanto para termoplásticos como para elastómeros y termoestables.

La extrusión es un procedimiento que difiere del moldeo en tanto que se trata de un proceso contínuo en que se forman productos tales como tubos, perfiles, filamentos y películas forzando material plastificado a través de un orificio de conformado denominado hilera. Se utiliza tanto para termoplásticos como para elastómeros y termoestables. La extrusora de plastificación tiene tres funciones: en primer lugar, extrae el material en gránulos del sistema de alimentación y lo conduce al tiempo que lo comprime y, a veces, desgasifica; en segundo lugar, mezcla y produce un fundido homogéneo, y, en tercer lugar, desarrolla la presión suficiente para que supere la resistencia al flujo de la hilera abierta, de modo que el perfil emerja de la hilera de forma contínua.

Las extrusoras se utilizan además para mezclar y granular complejos, para formar preformas para moldeo por soplado y para alimentar otras máquinas, como las calandras. Algunos tipos están diseñados para combinar la polimerización, compounding y producción en una sola unidad.

Se usan extrusoras hidráulicas para termoplásticos con muy alta viscosidad del fundido, como el caso de la extrusión por pistón del PTFE. El proceso Engel utiliza dos pistones gemelos que trabajan en ciclo para plastificar la masa adiabáticamente a presiones de 1000 N/mm en el tiempo más corto. Pueden utilizarse en algunos casos, para una extrusión muy precisa, bombas de engranajes interpuestas entre la extrusora y la hilera que alivian a la extrusora del trabajo de generar suficiente presión para suministrar una corriente de fundido regular.

Extrusoras de uno y varios tornillos

Las extrusoras de tornillo pueden estar equipadas con uno o más tornillos trabajando coordinadamente. Su construcción y tamaño se designan internacionalmente mediante códigos numéricos. Según Euromap 20, la primera cifra da el número de tornillos, la segunda su diámetro en mm y la tercera la longitud efectiva del tornillo como múltiplo del diámetro. Así, la denominación 2-90-20 indica una extrusora de dos tornillos con 90 mm de diámetro y 1.800 mm de longitud efectiva del tornillo. La letra adicional V indica cilindro desgasificante (vented).

Las extrusoras multitornillo requieren más engranajes y rodamientos de empuje en la caja de mecanismos y una sección del cilindro adecuada al tipo de tornillo. De otro modo, tienen los mismos componentes que una extrusora monotornillo. La potencia se suministra mediante motores conmutadores infinitamente variables o regulados por tiristores que controlan su velocidad. La tracción hidráulica se utiliza con muy poca frecuencia.

Figura 1

Figura 1

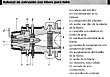

Cabezal de extrusión con hilera para tubo

Otro sistema utiliza dos extrusoras en cascada: el fundido se alimenta desde la primera extrusora, habitualmente con un filtro para eliminar impurezas, mientras que la segunda extrusora efectúa la homogeneización y la generación de presión.

Figura 2 Hileras para tubo de espuma estructural

Figura 2 Hileras para tubo de espuma estructural

La tolva de alimentación es un componente separado con enfriamiento por agua alrededor del cuello de alimentación. Las de una o dos etapas bajo vacío, que pueden calentarse para alimentación neumática, permiten obtener incrementos significativos de cantidad y calidad. El flujo de material puede regularse mediante espirales, elementos de pantalla, agitadores o un vis-sin-fin de medida dentro o después de la tolva.

Protección contra el desgaste

Las cámaras y el tornillo se construyen con aceros de alta resistencia nitrurados, protegiéndose contra la corrosión mediante cromo duro. La protección contra el desgaste se obtiene carburizando la cámara y endureciendo el núcleo del tornillo. El calentamiento y enfriamiento de la cámara se reparte, según el caso, entre tres y siete zonas, calentando cada una eléctricamente o con vapor o enfriando con agua (desmineralizada) o aire comprimido. En la superficie interna de la cámara, lo más efectivo es el calentamiento por inducción, aunque es de mayor coste que por resistencias eléctricas. Se usan también tornillos con cavidades para el control interno de la temperatura con aire, aceite o agua.

Figura 3 Las máquinas de compounding de mayor rendimiento, especialmente de PVC, PP o ABS, son de rodillos planetarios como la ilustrada de Battenfeld, con una potencia de 350 kW y una capacidad de producción de hasta 43.500 kg/hora.

Figura 3 Las máquinas de compounding de mayor rendimiento, especialmente de PVC, PP o ABS, son de rodillos planetarios como la ilustrada de Battenfeld, con una potencia de 350 kW y una capacidad de producción de hasta 43.500 kg/hora.

Como elementos auxiliares entre extrusora e hilera pueden citarse los manguitos de restricción de flujo, anchuras de punta ajustables en el extremo delantero del tornillo o placas perforadas que se utilizan para adaptar la presión del fundido a la resistencia de la hilera. Estas placas llevan también portadores para cambiar las pantallas durante el funcionamiento. Otros elementos como los restrictores volantes de la punta de la cámara, los alimentadores laterales o los distribuidores del fundido permiten obtener distribuciones uniformes del fundido en la hilera. Los filtros, en su caso, influyen también en la entrega de presión a la hilera.

Los parámetros de funcionamiento más importantes son la velocidad y par del tornillo, el perfil de temperatura a lo largo de la cámara hasta la hilera, y la tasa de suministro del material y su temperatura. Éstos determinan la presión del fundido y la temperatura en la cabeza del tornillo y, conjuntamente con el equipo corriente adelante de la hilera, determinan la calidad del producto, que puede monitorizarse mediante control sin contacto de los contornos, espesores de pared y peso. Las temperaturas se mantienen constantes mediante circuitos de control individuales y las máquinas de alto rendimiento utilizan ordenadores para el control del proceso, con sensores de la presión y viscosidad del fundido.

Hileras de formas complejas

El diseño de hileras para formas complejas es básicamente una cuestión de experiencia, aunque hay algunas reglas simples que conviene aplicar siempre. En primer lugar, se ha de corregir en la hilera la memoria del material de su flujo helicoidal en la cámara de plastificación: el flujo de salida debe ser laminar, ya que de otro modo se producirían puntos muertos en las esquinas del perfil con cizallamiento irregular, una historia térmica y el consiguiente peligro de degradación.

Si la convergencia del flujo es demasiado rápida se desarrollan tensiones elevadas en el extruído, que no puede soportar más de 106 Pa en la fase fundida y mostrará signos de fractura del fundido. Las tensiones se desarrollan porque el flujo converge a medida que su paso se estrecha hacia el extremo. Si la corriente de flujo fuera estrictamente paralela, no habrá cizallamiento, pero tampoco tensión en el fundido. La fractura del fundido se identifica por un extruído irregular, basto y a menudo con una apariencia helicoidal. Una conificación de salida alargada puede aliviar estos problemas.

Figura 4 Los equipos de extrusión se utilizan para el compounding, desgasificación y granulación de polímeros. Los equipos utilizados en las plantas primarias llegan a tener potencias instaladas de 4.600 kW.

Figura 4 Los equipos de extrusión se utilizan para el compounding, desgasificación y granulación de polímeros. Los equipos utilizados en las plantas primarias llegan a tener potencias instaladas de 4.600 kW.

Compensaciones para la dilatación

A pesar de los esfuerzos para eliminar tensiones, los perfiles complejos requieren correcciones a las configuraciones de hilera para compensar la dilatación irregular debido a relajaciones de tensión. Sólo las formas radialmente simétricas saldrán de los orificios de hilera simétricos sin cambiar de forma, por lo que el diseñador de hileras debe preparar compensaciones para los cambios de forma. Es posible acortar la zona de conificación en las aristas de los perfiles para aumentar en ellas la velocidad del fundido y reducir la resistencia al flujo que es inversamente proporcional al espesor elevado al cubo, por lo que la hilera es menos sensible a los cambios de longitud que a los cambios en los contornos. La hilera debe probarse con salidas cortas y el fabricante experto deja siempre material que cortar para alargarlas cuando se demuestra necesario.

La experiencia demuestra que corriente adelante de la hilera se produce sólo una disminución a escala de la forma, de modo que se conservan las proporciones o relación de dimensiones y son poco afectadas por aparatos de corriente adelante, tales como guías o baños de enfriamiento.

Figura 5 Sistemas de coesxtrusión

Figura 5 Sistemas de coesxtrusión

La caída de presión, tasas de cizallamiento y dilatación en las hileras de un perfil complejo pueden analizarse con la teoría para el flujo newtoniano isotérmico si el perfil se adapta razonablemente a una combinación de formas más simples. Si la relación de la longitud de la hilera a anchura es mayor de 8:1, el perfil se calcula como una combinación de ranuras. Para predecir la dilatación en la hilera se necesitan correlaciones experimentales de la dilatación como función de la tensión de cizallamiento recuperable, lo que no es fácil, por lo que, como primer supuesto, los fabricantes de hileras suponen una dilatación igual en todas las direcciones y dejan prudentemente algún metal para extraerlo después de ensayar la hilera, si se demuestra necesario.

Operaciones de postconformado

De todos modos, es posible alterar la forma del extruído cuande está recién salido de la hilera. Un ejemplo es la fabricación de tubo corrugado con un par de rodillos de embutición enfriados. También se fabrican elementos especiales, como cables de teléfono helicoidales mediante un mandrín giratorio a la salida de la hilera donde el recubrimiento del cable se enfría y adquiere memoria de forma. Como se opera a temperaturas por debajo del punto de fusión, pueden desarrollarse tensiones, por lo que se precisa una selección del material, diseño del producto y optimización de la temperatura de postformado para minimizar problemas de distorsión de forma o baja resistencia al impacto debidas a tensiones residuales.

A la salida de la hilera, si se trata de recubrimiento de cable, las dimensiones externas del producto las define el diámetro de la hilera y la velocidad relativa de la hilera y la línea de estirado. Esto no puede hacerse con tubos porque no hay material sólido en su interior que los soporte, por lo que se usan calibradores inmediatamente a la salida de la hilera que, combinados con las velocidades citadas, determinan las dimensiones finales del producto. En algunos casos se utiliza un enfriamiento externo del perfil y en otros, equipos de vacío con rozamientos de PTFE o bronce para mantener su dimensión externa.

Figura 6 Las máquinas de extrusión alimentan a otros equipos. La producción de película plana de alta calidad mecánica y/o óptica exige un enfriador de cilindros a la salida de la extrusora.

Figura 6 Las máquinas de extrusión alimentan a otros equipos. La producción de película plana de alta calidad mecánica y/o óptica exige un enfriador de cilindros a la salida de la extrusora.

Además de un baño de enfriamiento y un sistema final de tracción, pueden ser necesarios otros accesorios para completar el proceso. Un elemento esencial es el galgado dimensional en línea sin contacto, como el actual con medida laser para tubos a lo largo de dos diagonales. El espesor puede medirse por ultrasonidos, que requiere acoplamiento en agua para transmitir señales al producto y recibir ecos o reflexiones. Estos sistemas controlan automáticamente, a través de microprocesador, las velocidades de línea o extrusora y alertan al operador si se precisan ajustes manuales.

Temperatura y velocidad equilibradas

La eficiencia del funcionamiento depende de una selección juiciosa de temperaturas y velocidades de línea. El punto de partida más simple es empezar con un perfil plano de temperaturas de la cámara establecido alrededor de 50 C por encima de la TF para plásticos semicristalinos y de 100 C por encima de la TG para los amorfos. Si entonces fluctúa demasiado la presión en la hilera, se intenta incrementar la temperatura de la zona de alimentación. Si esto no da resultado, se intenta reducir la velocidad de la línea y/o del tornillo.

Equilibrar temperaturas y tasas de flujo es delicado. Los cambios deben ser mínimos y el operador ha de esperar a que se restablezca el equilibrio antes de efectuar otros. Si se calienta la zona de metering sin cambiar la temperatura de la hilera o la velocidad de la línea, bajará la presión de entrada en la hilera y será necesario reducir la velocidad de la línea para mantener las dimensiones. Sin embargo, si al mimso tiempo se aumenta la velocidad del tornillo, puede ser necesario aumentar la velocidad de la línea.

Por otra parte, aumentar el flujo de calor externo a la zona de transición y la velocidad del tornillo es relativamente alta, se reduce la generación viscosa de calor y puede causar un fundido incompleto. Si el fundido tiene viscosidad muy baja, como en algunas poliamidas, no hay más solución que aumentar el calentamiento en la zona de transición.

Finalmente, para sistematizar la puesta a punto de la extrusión, es conveniente obtener las curvas de salida respecto a temperatura características del tornillo. Sobre estas curvas a velocidades de rotación constantes que son específicas para resinas en particular pueden sobreponerse datos de la temperatura del extruído, consumo de potencia y calidad del fundido. El uso de estos datos ayudará a optimizar los numerosos ajustes nescesarios para el funcionamiento del sistema de extrusión.

| Las extrusoras se utilizan además para mezclar y granular complejos, para formar preformas para moldeo por soplado y para alimentar otras máquinas, como las calandras. | Algunos tipos de extrusoras están diseñadas para combinar la polimerización, el compounding y la producción de perfiles en una sola unidad. | Pueden utilizarse bombas de engranajes interpuestas entre la extrusora y la hilera para lograr la presión necesaria para suministrar un fundido regular. | Las extrusoras multitornillo requieren más engranajes y rodamientos de empuje en la caja de mecanismos; de otro modo, tienen los mismos componentes que una monotornillo. | ||||||||||||||

| Tabla de algunos suministradores de maquinaria de extrusión en España | |||||||||||||||||

| Fabricante | Representante | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| APV | Centrotécnica | x | x | x | x | x | |||||||||||

| Bausano | Centrotécnica | x | x | x | x | x | x | x | x | x | x | x | x | ||||

| Berstorff | J M Staheli | x | x | x | x | x | x | x | x | x | x | x | |||||

| Betol | Safiplast | x | x | x | x | x | x | x | x | x | x | ||||||

| Bielloni | Centrotécnica | x | x | x | x | x | |||||||||||

| Brabender | Tecnosa | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x |

| Calini | Centrotécnica | x | x | x | |||||||||||||

| Comac | Imvolca | x | x | x | x | x | x | x | |||||||||

| Eurotecno | Eurotecno | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x |

| Farrel | Mayquim | x | x | x | x | x | |||||||||||

| Fränkische | Helmut Roegele | x | |||||||||||||||

| Graewe | Helmut Roegele | x | x | ||||||||||||||

| IDE | Mayquim | x | x | x | x | x | x | ||||||||||

| Ind Generali | Imvolca | x | x | x | x | x | x | x | |||||||||

| Iqap Lap | Iqap Lap | x | x | x | x | ||||||||||||

| Krauss Maffei | Imvolca | x | x | x | x | x | x | x | x | x | x | x | x | ||||

| Luigi Bandera | Cía de Maquinaria | x | x | x | x | x | x | x | x | x | x | x | x | x | |||

| Nokia Maillefer | J M Staheli | x | x | x | x | x | x | x | x | x | x | x | |||||

| Olmas | Centrotécnica | x | x | x | |||||||||||||

| Pagani | Mayquim | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x |

| PRT | Centrotécnica | x | x | x | x | ||||||||||||

| Reg-Mac | V Allué | x | x | ||||||||||||||

| Tecno Coating | V Allué | x | x | ||||||||||||||

| Tecnova | V Allué | x | x | x | x | x | |||||||||||

| Theyson | Tecnosa | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x | x |

| Union | Centrotécnica | x | x | x | x | x | x | x | x | x | |||||||

| Valtorta | Centrotécnica | x | x | ||||||||||||||

| Weber | Helmut Roegele | x | x | x | x | x | x | x | x | x | |||||||

| Wirk+ bau | Enginy | x | x | x | x | x | x | x | x | x | x | x | x | ||||

| Rollepaal | Alimatic | x | x | ||||||||||||||

| Axon AB | Axon Ibérica | x | x | x | x | x | x | x | x | x | x | x | x | ||||

| Battenfeld | ComercialDouma | x | x | x | x | x | x | x | x | x | |||||||

| Barmag | ComercialLayret | x | x | x | x | x | x | x | x | x | |||||||

| Lenzing | ComercialLayret | x | x | x | x | x | x | x | x | x | |||||||

1 Extrusoras de un solo tornillo

2 Extrusoras de dos tornillos

3 Extrusoras especiales

4 Extrusoras para coloración

5 Instalaciones de coextrusión

6 Extrusoras para la fabricación de cinta contínua

7 Extrusoras para fabricación de láminas

8 Extrusoras para fabricación de lámina espumada

9 Extrusoras para la fabricación de monofilamentos y multifilamentos 10 Extrusoras para fabricación de películas y hojas por boquilla plana

11 Extrusoras para la fabricación de tubos y perfiles

12 Extrusoras para la fabricación de tubo corrugado

13 Extrusoras para la fabricación de tubos por arrollamiento

14 Extrusoras para recubrimiento de cables y tubos

15 Extrusoras o instalaciones de extrusión de otras tecnologías

16 Equipos de enfriamiento, calibrado y tracción