Filtros magnéticos Selter para la separación de partículas férricas en líquidos

Los filtros magnéticos Selter se utilizan sobre todo en las industrias cerámica, química y alimentaria, pero también en instalaciones de saneamiento de aguas o reciclaje de aceites industriales, taladrianas y aceites de automoción.

Los aceites industriales son un ejemplo típico de la necesidad de utilización de un filtro magnético. Una vez el aceite usado es recuperado y llevado a los centros de reciclaje, el primer paso, sea cual sea el destino de este aceite, es el filtraje. Como consecuencia del desgaste de la maquinaria que lubrican, estos aceites se cargan de partículas y virutas de hierro. También en el saneamiento de aguas, durante la fase de filtraje, hace falta la eliminación de partículas férricas. Incluso en circuitos cerrados, como en circuitos hidráulicos y en sistemas de refrigeración, son también muy utilizados.

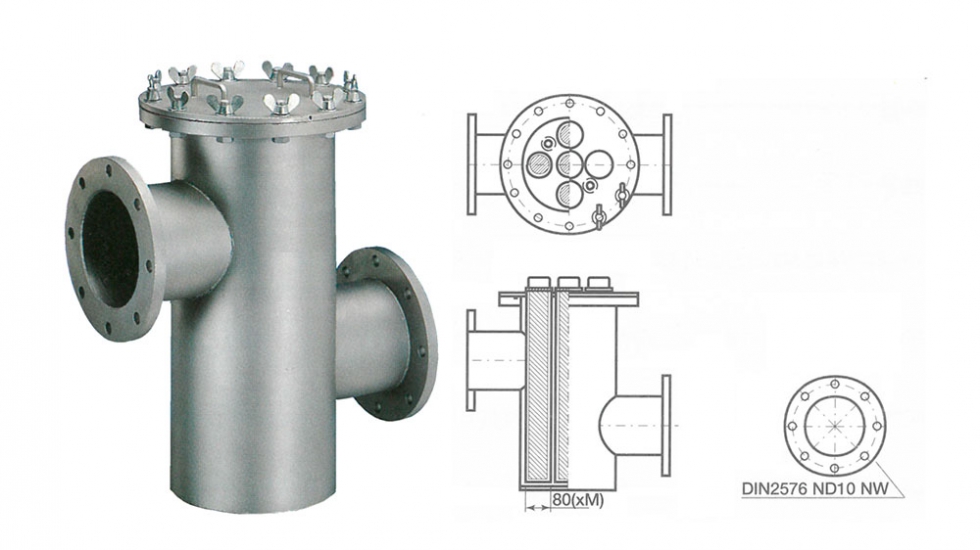

Un filtro magnético consta de una carcasa o cuerpo con una entrada y una salida de líquido. El cuerpo aloja el sistema magnético formado por barras de imán. Estas barras están colocadas dentro una funda o camisa de acero inoxidable (AISI 304). El líquido a filtrar entra por el orificio de entrada, pasa a través de las barras, donde queda retenida la contaminación férrica y sale del sistema por el lado opuesto. Los filtros se pueden colocan en el sistema de conducción del líquido, en cualquier punto del recorrido que sea accesible para poder efectuar la limpieza.

Para la limpieza, se abren unos pasadores y el sistema de imanes se retira fácilmente. Cuando las fundas que contienen los imanes están fuera del sistema, se sacan las barras de imán y la contaminación férrica retenida queda liberada inmediatamente. Una vez limpias las fundas se procede a colocar de nuevo los imanes dentro de ellas y estas dentro del cuerpo. Se fijan los pasadores y ya puede reanudarse la separación.

Para la fabricación de las barras se utilizan imanes cerámicos o neodimio. Con estos últimos se consigue la retención de partículas de hierro de hasta 10 μm. Según la capacidad del filtro, este contendrá más o menos barras. Para los modelos estándar las capacidades van de los 300 l/min hasta los 475 l/min y la presión máxima es de 3 bar. Pero también se fabrican versiones llamadas de gran rendimiento, con aletas Din 2576, para capacidades de 1000 l/min hasta 8500 l/min que soportan una presión máxima de 9 bar. Estas versiones son las adecuadas, por ejemplo, para utilizar en el saneamiento de aguas.

Para tuberías en caliente se fabrican filtros magnéticos con doble pared. También existen versiones para sistemas con altas presiones y modelos sanitarios, para la industria alimentaria.