Spring-back automatic correction system

La interacción de la máquina con el proceso de plegado

Foto 1: A la izq., plegadora CNC de Fagor Arrasate. A la dcha., perfil gabinete.

En los últimos años, Fagor Arrasate ha dado pasos importantes en la flexibilización de las líneas, desde que en 2006 empezara a trabajar con plegadoras flexibles CNC. En la actualidad las plegadoras Arrasate cuentan, entre otras cosas, con sistemas de simulación de plegado y cambio automático de radio, sistemas que no hacen otra cosa que corroborar la apuesta de Fagor Arrasate por la flexibilización de los procesos y el compromiso con las necesidades de los clientes. Ya nadie puede negar el hecho de que el plegado flexible CNC es una apuesta avanzada de Fagor Arrasate (foto 1).

Nuevas prestaciones

En el último año, se ha dado un paso más en esta línea. Hasta el momento las plegadoras no eran capaces por sí solas de saber cuándo se estaba trabajando bien o cuándo era necesario realizar modificaciones o correcciones en el proceso. Esto lo tenía que efectuar un operario mediante un proceso prueba-error que dependía de la pericia y la subjetividad de cada persona. Existía, además, la necesidad de estar midiendo los ángulos continuamente. Fagor Arrasate, en colaboración con el centro de investigación Koniker, ha dotado a estas instalaciones de la tecnología que les permite interactuar con el proceso, de tal manera que sean capaces de introducir automáticamente correcciones que permitan garantizar la calidad del producto en todo momento y en tiempo real (foto 2).

Las plegadoras Fagor Arrasate serán capaces de corregir automáticamente la recuperación elástica del material en tiempo real, independientemente del tipo de material o referencia que se procese. También controlan la calidad del producto, corroborando que los plegados están dentro de tolerancias o, en el caso de que existieran anomalías, indicar al operario en qué plegado se están produciendo irregularidades. A partir de ahora, la primera pieza que sale después de un cambio de referencia es buena y las anomalías del proceso se detectan y se corrigen en el mismo momento en que se producen.

Esta nueva mejora permite aumentar la calidad en la producción, la flexibilidad y la metodología de trabajo. aplicadas: sistemas de detección y corrección Para la incorporación de las nuevas prestaciones es necesario introducir una serie de sistemas de detección y corrección en la instalación. La combinación de estos sistemas permite un amplio abanico de posibilidades en función de las necesidades de cada cliente.

Tecnologías aplicadas: sistemas de detección y corrección

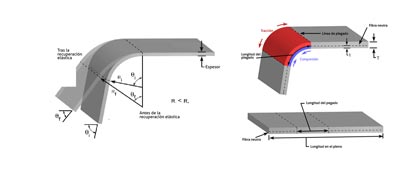

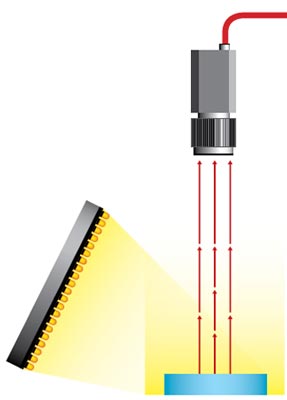

Medición láser por triangulación

Este tipo de medición se realiza con un sistema formado por un láser, un sensor receptor y un procesador de señal digital. El haz de luz láser incide en el objeto y se usa un receptor para localizar la ubicación del punto del láser. Dependiendo de la distancia a la que el láser golpee una superficie, el reflejo del láser incide en posiciones diferentes sobre el sensor (foto 3). La longitud de un lado del triángulo, (la distancia entre la cámara y el emisor del láser) es conocida, el ángulo del vértice del emisor de láser también se conoce (90 grados) y el ángulo del vértice de la cámara puede ser determinado mirando la ubicación del punto del láser en la cámara. Combinando estas tres magnitudes se puede determinar completamente la forma y el tamaño de dicho triángulo pudiéndose calcular la ubicación del tercer vértice del triángulo determinando la distancia entre el sensor y el objeto al cual está apuntado el haz.

Los sensores de bajo costo tienen un rango de medición de 20 a 200 mm con 0,01 a 0,02% de resolución según modelo, pero los sensores industriales tienen un mayor rango, por ejemplo, de 20 a 1.000 mm con 0,008% de resolución (otros sensores de este tipo pueden tener resoluciones hasta 10 μm), con frecuencias de medición que van desde 1 a 50 kHz.

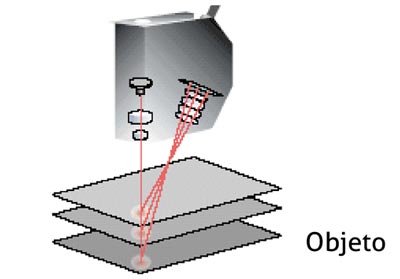

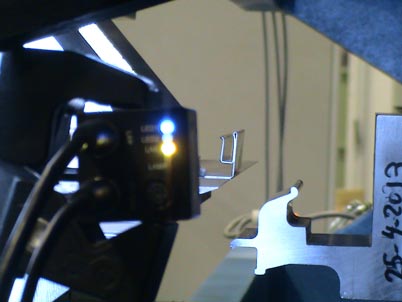

Visión artificial

La visión artificial constituye una importante herramienta en muchísimos sectores, con aplicaciones muy dispares. Permite la adquisición de imágenes sin contacto mediante sistemas ópticos, y se realiza un análisis óptico de las mismas (foto 4). En las aplicaciones de visión, la importancia de la iluminación es en muchas ocasiones subestimada. La iluminación se puede considerar la parte más crítica de un sistema de visión. Las cámaras, de momento, son mucho menos sensibles y versátiles que la visión humana y las condiciones de iluminación deben optimizarse al máximo para que una cámara pueda capturar una imagen que el ojo humano podría distinguir sin necesidad de una iluminación tan especializada. Esto se hace mucho más evidente cuando el objeto a iluminar presenta formas complejas o superficies muy reflectantes. Por ello, hay que usar ópticas especializadas para transmitir la luz al sensor de la cámara de una forma controlada y así obtener una imagen enfocada de uno o varios objetos.

Para saber exactamente qué lente debe utilizarse para la aplicación que se desea resolver, se deben tener en cuenta una serie de parámetros. Estos parámetros son: tamaño del sensor de la cámara, distancia desde la cámara al objeto y campo de visión o tamaño del objeto que se quiere capturar. En muchas aplicaciones de visión artificial es necesario que la cámara solo reciba una determinada longitud de onda procedente del objeto. Para posibilitar este hecho, se pueden emplear fuentes de luz monocromáticas, o bien pueden utilizarse filtros que sólo dejen pasar o que corten ciertas longitudes de onda. Los filtros más utilizados en los sistemas de visión artificial son los filtros de paso o de corte de infrarrojo.

La función de las cámaras de visión es capturar la imagen proyectada en el sensor, a través de las ópticas, para poder transferirla a un sistema electrónico y que pueda ser interpretada, almacenada y/o visualizada. Este sistema puede ser un monitor para visualizar la imagen, o un PC para visualizar, almacenar, procesar y medir (foto 5).

Sistema de inspección

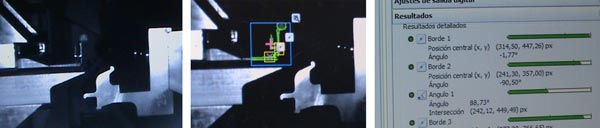

Los sistemas de inspección constituyen una solución a medio camino entre la sensorización y la visión artificial. Tienen menos prestaciones que los sistemas de visión convencionales pero también son mucho más baratos y fáciles de manejar. Constan de un sistema de iluminación (IR, Leds…) y óptica intercambiable integrada. Normalmente, dependiendo del tipo de dispositivo, permiten la medición de bordes, círculos, distancias y ángulos (foto 6).

Foto 6, de izq. a dcha.: Captura de imagen mediante sistema de inspección con iluminación infrarroja; Análisis de imagen infrarroja del sistema de inspección; Obtención de resultados a partir de un sistema de inspección.

Foto 7: Sensor láser.

En busca del método definitivo

No debemos olvidar que muchas veces el mejor criterio de selección es adecuarse a las exigencias y necesidades del cliente. Actualmente los factores clave son la variedad y el volumen. Los clientes quieren más variedad en volúmenes más pequeños y más especialidades adaptadas a sus necesidades específicas. Por ello, si un cliente quiere un sistema básico y barato para la corrección del spring-back se le ofrecerá un sistema basado en sensor láser que le permitirá agilizar los cambios de referencia y efectuar mediciones en las piezas periódicamente (foto 7). Si, por el contrario, el cliente quiere un sistema con buenas prestaciones a un precio razonable, se instalará en su máquina un sistema de inspección que, además de corregir el spring-back, le permitirá medir y corregir todos los plegados de todas las piezas en tiempo real (foto 8). Si lo que el cliente quiere es un sistema con prestaciones muy avanzadas, se instalará en la máquina un sistema de visión artificial que le permitirá obtener en tiempo real archivos 3D de las piezas fabricadas y barridos de pieza (medición de ángulo en toda la longitud de la pieza). Además, también podrá corregir el spring-back e inspeccionar los ángulos (foto 9).

La nueva especificación

Una vez instalado alguno de los dispositivos mencionados anteriormente, la máquina ve lo que está pasando y actúa en consecuencia para asegurar la calidad del producto, mejorando así la flexibilidad y la metodología de trabajo. De esta manera, se puede añadir una nueva especificación a la lista, la interacción de la máquina con el proceso de plegado.