Láser de fibra, el futuro inmediato

La sustitución gradual de los láseres de CO2 por láseres de fibra de estado sólido es algo que está ocurriendo últimamente en el campo del corte por láser. En comparación con los láseres de CO2 (aún dominantes), los láseres de fibra de estado sólido traen un gran número de ventajas en éste campo. El principal beneficio de este tipo de láser es un ahorro de más de la mitad de los costes operativos y de mantenimiento de una máquina de corte; esta ventaja determina de una forma considerable la tasa de crecimiento y la popularidad de esta tecnología.

Los precios de ambas tecnologías ya son comparables para máquinas de corte con pequeñas áreas de trabajo, como por ejemplo de 3 m x 1.5 m. Para las máquinas con las áreas de trabajo más grandes, los láseres de fibra de estado sólido ya son más asequibles que las máquinas con un láser de CO2. En el futuro, podemos esperar una nueva caída de los precios en favor de los láseres de fibra.

Un láser de fibra de estado sólido (4 kW), actualmente, puede cortar acero estructural con un grosor de 20 mm, acero de aleación a un espesor de 15 mm, aluminio de 10 mm, latón a 8 mm y cobre a 6 mm con una excelente calidad. Hay una corriente en varios fabricantes de láseres de CO2 con el objetivo de frenar el avance tecnológico de los nuevos láseres de fibra, recurriendo a publicidad engañosa y a argumentos incorrectos como el que sólo se puede cortar materiales de hasta 5 mm de espesor.

MicroStep, creador del primer láser fibra

Microstep presentó el primer láser fibra en la feria Euroblech 2010, se trataba de su primera máquina de corte con un láser de fibra de estado sólido. Desde entonces, la empresa está continuamente ampliando y mejorando sus productos en esta área. Actualmente, suministran máquinas con las áreas de trabajo de 3x1.5 m, 4x2 m, 6x2 m, y 12x2.5 o 12x3 m, todas y cada una de ellas están equipadas con una mesa de automática intercambiable y un transportador para la descarga de los residuos procedentes de la zona de corte de la máquina. Todas las máquinas están equipadas con una fuente de fibra producida por el fabricante IPG en el rango de potencia de 1 a 5 kW de acuerdo a los requerimientos del cliente. Cada una de estas máquinas se puede suministrar con módulos de corte de tubo de hasta 500 mm de diámetro y corte de perfiles.

El concepto de corte por láser se basa en el hecho de que la calidad de las superficies de corte y el espesor máximo de corte dependerá de la potencia de la fuente láser, de la forma en que el cabezal de corte permite la conformación de un rayo láser en el punto de su interacción con el material a cortar y, por supuesto, la capacidad que tiene el material a cortar para absorber la energía del haz. El material a cortar tiene la capacidad de absorber la energía de un haz, que viene dado por la longitud de onda del haz. Por lo tanto, una gran variedad de materiales que no se pueden cortar con un láser de CO2 se puede cortar con un láser de fibra.

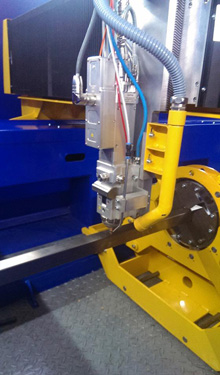

Máquina con un área de trabajo de 6x2 metros equipada con un módulo de corte de tubos y un módulo de corte de perfiles para longitudes de 6 m y diámetros que van de 30 a 300 mm.

¿Cómo afecta la óptica del cabezal al proceso de corte? En primer lugar, es necesario indicar que, dado que la longitud del haz del láser de fibra es diez veces más corta, es posible focalizarlo para conseguir un diámetro de haz más pequeño que en un láser CO2 (es decir, mayor densidad de energía). Esto significa que los materiales con un espesor reducido se pueden cortar más rápido con un láser de fibra que con un láser de CO2. Sin embargo, ésta ventaja se convertiría en un inconveniente cuando se corte un material de gran espesor, ya que debido a una sangría de corte (kerf) muy delgada hay riesgo de se peguen las piezas. Por lo tanto, el cabezal especial para láser de fibra de Microstep se ajusta automáticamente para disponer de un haz de un mayor diámetro en el foco cuando se trabaja con materiales de mayor espesor.

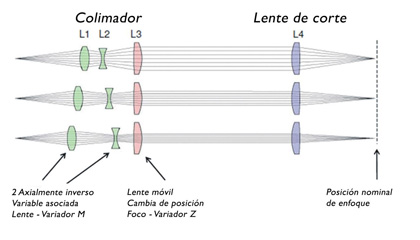

Cada cabezal de corte para un láser de fibra se compone de una sección de colimación, que hace que el haz que sale de la fibra de transmisión sea paralelo, y de una sección con una lente de corte que enfoca el haz. El gas de corte sale por debajo de la lente de corte (oxígeno para el corte de aceros al carbono y de nitrógeno para aceros aleados o inoxidables). Si denotamos: FCOL - Distancia focal de una lente de colimación Ffoc - Distancia focal de una lente de corte Øfib - Diámetro de una fibra óptica que transmite un rayo láser en un cabezal OFOC - Diámetro del haz en el foco M = Ffoc / FCOL - Relación de distancias focales de la colimación y lentes de corte, entonces para el diámetro del haz en el enfoque se aplica lo siguiente: OFOC = M x Øfib

Principio de cambio de diámetro del haz en el foco en el cabezal de corte HighYAG.

Como podemos ver, el diámetro del haz en el enfoque se puede variar cambiando la relación de distancias focales del colimador y las lentes de corte, es decir, el parámetro M. Esto se puede lograr cambiando las lentes (usando diferentes para materiales finos y gruesos). Una gran desventaja del intercambio de lentes por el operario es la fácil contaminación de la lente (incluso la contaminación invisible para el ojo, causa la pérdida de propiedades de corte). Esta amenaza es mucho más pronunciada con el láser de fibra de lo que era con el láser de CO2.

Como en el caso de los láseres de CO2, además del diámetro del haz y la longitud del escape en el punto focal, otro parámetro de corte significativo es la posición del foco en relación a la superficie del material. El cambio de la posición del foco cuando se corta un material particular se suele fijar de forma manual o automática desde el sistema de control de la máquina a través de un motor incorporado en el cabezal de corte. El cabezal minimiza la contaminación de la lente.

Las máquinas MSF de MicroStep utilizan el cabezal BIMO FSC producido por Highyag (Alemania), que elimina la amenaza de contaminación de la lente ya que no requiere el intercambio de lentes para su correcto funcionamiento en toda la gama de corte de espesores de hasta 20 mm. Con la ayuda del variador M podemos cambiar el diámetro del haz en el punto focal y utilizando el variador Z podemos cambiar la posición del foco respecto a la superficie del material cortado. Todo el cabezal está sellado y no hay necesidad de cambiar las lentes cuando se cambia el espesor de un material de corte.

La lente de corte está protegida por una ventana de protección contra la contaminación que se puede producir durante la perforación. El mantener la ventana limpia es una tarea del operador. Los cabezales de corte Highyag permiten cambiar el diámetro del haz en el foco - OFOC - en el rango de 160 a 420 micras con una fibra óptica del diámetro de 100 micras. El rango de posición del foco del movimiento es de ± 15 mm. El cabezal de corte BIMO FSC es el más sofisticado disponible en el mercado hoy en día. Incorpora un sensor capacitivo que controla la altura de corte, es decir, la distancia de la boquilla por encima del material a cortar. Además, también puede estar equipado con un monitor de contaminación para proteger la ventana.

En el cabezal, el gas de corte contribuye significativamente a la calidad del proceso de corte, especialmente cuando se corta acero de gran espesor. Un primer nivel de las unidades de gas Hoerbiger desarrollados específicamente para el manejo de gas en máquinas de corte por láser se aplican en las máquinas de MSF. La consola está equipada con válvulas piezoeléctricas rápidas que permiten una conmutación extremadamente rápida de los gases durante el proceso de corte y una válvula proporcional muy precisa para el control de la presión de gas.

Una de las mayores ventajas de un láser de fibra es que los gases de generación del láser no son necesarios para su funcionamiento, así como su mayor eficiencia energética. Por ejemplo la potencia nominal necesaria para un láser de fibra de 4 kW es de aproximadamente 18 kW/h, de consumo eléctrico incluyendo el refrigerador, en comparación con 57 kW/h para un láser de CO2 de 4 kW. Los costes de mantenimiento asociados como cambio de turbinas, gases de láser, tubos de descarga del circuito de refrigeración, bombas de vacío, etc... También se ahorran, y constituyen un gasto importante con láser de CO2.