Nuevos acelerantes de fraguado libres de álcali para hormigon proyectado

En la edición del pasado año de la revista Ingeopres sobre el mercado de túneles, se presentó la nueva generación de aditivos acelerantes libres de álcali desarrollada por Sika.

En este mercado tan globalizado, que ha pasado por una pandemia, y ahora por una guerra, veremos en el presente artículo técnico cómo se ha podido avanzar en el desarrollo de la nueva gama de aditivos acelerantes de fraguado libres de álcali para la ejecución de trabajos de hormigón proyectado, centrándonos en obras tan lejanas como la ejecución del Tramo Agaete – El Risco en la isla de Gran Canaria, los túneles de la Circunvalación de Belgrado, y la modernización de los túneles ferroviarios correspondientes a la línea Sofía – Plovdiv en Bulgaria.

Todas estas obras tienen en común que todas se han ejecutado y siguen ejecutándose con la misma línea de aditivos acelerantes de fraguado libres de álcali para hormigón proyectado.

Recordemos que el hormigón proyectado es una aplicación especial del hormigón estructural, probablemente de las más exigentes, y que requiere de un mayor estudio debido a la multitud de factores que le afectan. Se aplica cuando se requiere un refuerzo rápido con hormigón, cuando no es posible realizar un encofrado especial y cuando se requiere un producto final de elevada funcionalidad. El hormigón ha de ser bombeado y proyectado para endurecerse muy rápidamente con la ayuda de los llamados aditivos acelerantes de fraguado, los cuales son añadidos en la boquilla de proyección.

Debido a sus características específicas el hormigón proyectado es la solución ideal para los trabajos de estabilización más exigentes, principalmente para la estabilización de las excavaciones subterráneas.

La necesidad de ejecución de infraestructuras subterráneas no ha parado de crecer en los últimos años. El hormigón proyectado tiene un papel fundamental para los nuevos túneles de carretera, las nuevas líneas ferroviarias de alta velocidad, la minería, los túneles de centrales de energía hidroeléctrica, y para la estabilización y la reparación de taludes. La versatilidad que demuestra el hormigón proyectado es la respuesta a una gran cantidad de desafíos.

Aditivos acelerantes de fraguado libres de álcali

Los aditivos acelerantes de fraguado y de endurecimiento del hormigón existen desde hace muchos años. Los primeros acelerantes líquidos para hormigón proyectado se basaban en silicatos alcalinos, aluminatos potásicos, aluminatos sódicos, los cuales hoy en día están asociados con riesgos para la Salud, el Medio Ambiente y la Seguridad en el Trabajo (EHS), además de que su empleo está demostrado que genera una peor durabilidad al hormigón, así como una elevada pérdida de resistencias a compresión a 28 y 90 días.

Cada vez en mayor medida, los aditivos acelerantes de fraguado utilizados hoy en día son soluciones o suspensiones libres de álcali que no tienen estos problemas de seguridad en el trabajo. La tendencia actual con mayor crecimiento en el mundo del hormigón proyectado, desde el punto de vista físico-químico, pasa por el empleo de productos basados en la tecnología de suspensiones, en los cuales la química de dichos productos acelerantes se basa fundamentalmente en combinaciones de sales de aluminio.

En el momento actual se está produciendo en España el cambio hacia aditivos libres de álcali (álcali free) frente a los tradicionales acelerantes de base aluminato. Este proceso de cambio ya se ha producido en los países de nuestro entorno (Francia, Reino Unido, Alemania, Suiza, etc.), y en muchos de ellos, únicamente está permitido el uso de acelerantes libres de álcali, estando restringido el uso tanto de silicatos como de aluminatos. En una situación similar a España se encuentra Italia, Grecia y Portugal, donde el uso de acelerantes con pH altos aún está permitido y el uso de acelerantes AF es cada vez mayor.

En los últimos años, las inversiones en I+D+i han permitido el desarrollo de nuevas tecnologías y productos capaces de satisfacer las necesidades del mercado. Los nuevos acelerantes libres de álcali permiten trabajar en muchos casos a dosificaciones similares a la de los acelerantes de base aluminato (3-4%), mientras que los primeros productos AF de esta línea obligaban a emplear dosificaciones del 8-10% con el consiguiente incremento de coste y problemas de mezclado en el difusor de la boquilla. Existe una serie de ventajas que propician este cambio. Los acelerantes tradicionales tienen un pH básico mayor de 13, frente al pH 3,5 de los libres de álcali. Además, se produce una considerable mejora de las condiciones de trabajo ya que debido a su bajo pH no se forma niebla cáustica durante la proyección, evitando daños en la piel, ojos y mucosas.

También esta nueva gama de acelerantes de fraguado libres de álcali es respetuosa con el medio ambiente, ya que no se derraman partículas con altos contenidos alcalinos en el suelo ni en el drenaje principal del túnel, se facilita su manipulación, ya que los acelerantes libres de álcali no son peligrosos durante las labores de transporte, almacenaje y dosificación (no son materiales ADR), incrementan la calidad final del hormigón y minimiza el efecto sobre el hormigón final endurecido, reduciendo su permeabilidad y mejorando su durabilidad.

Químicamente hablando, debido al hecho de que una suspensión se basa en partículas sólidas en una matriz líquida, siempre se producirá una determinada sedimentación. Por lo tanto, se necesitará emplear agentes de estabilización potentes con los que contrarrestar la separación de fases que se produce, frenarla lo máximo posible en el tiempo y así aumentar la vida útil del producto.

La nueva tecnología Sika Sigunita UHSC, es mucho más concentrada que las tecnologías que existen en el mercado en la actualidad y con su utilización en las obras de túneles, se consigue un comportamiento óptimo del hormigón, obteniéndose unas resistencias iniciales sustancialmente mayores que con los hormigones proyectados existentes hasta ahora. Además, se consiguen unas relaciones comportamiento /coste hasta ahora desconocidas. Para lograr esto, ha sido necesario, además de un importante trabajo de formulación con el fin de poder aumentar el contenido en sólidos del aditivo acelerante de fraguado final, el desarrollar también toda una nueva tecnología de producción y fabricación con la que se logra este contenido tan superior en la concentración del producto.

Obra: carretera El Risco - Agaete

En esta obra, las constructoras Acciona, Ferrovial, Lopesan y Bitumex, han confiado en el empleo de esta gama de nuevos productos acelerantes de fraguado, y en particular del nuevo aditivo acelerante de fraguado libre de álcali Sigunita L-5601 AF. Particularmente en la obra de la Isla de Gran Canaria, esta segunda fase de la también llamada carretera de la Aldea fue adjudicada por la Consejería de Obras Públicas y Transporte del Gobierno de Canarias en el año 2019 a la UTE formada por Acciona, Ferrovial, Lopesan y Bitumex. Debido a la situación actual de pandemia, la obra se comenzó durante el año 2020, habiendo sido Sika la adjudicataria del aditivo acelerante de fraguado Sigunita L-5601 AF, y del aditivo superfluidificante de última generación Sika Viscoflow-932 para la elaboración del hormigón proyectado.

La segunda fase de la Carretera de la Aldea transcurre entre El Risco y Agaete, con una longitud total de 8,5 km, y supone una mejora de un tramo adicional de medio kilómetro de la carretera GC-200 hasta una nueva rotonda, que se construirá para ejecutar una sucesión de túneles y viaductos, hasta conectarla con la primera fase de esta obra, que discurre entre El Risco y La Aldea.

El proyecto contempla la construcción de un total de 8 túneles y 2 viaductos. Así, desde la nueva rotonda se ejecutarán los primeros cinco túneles bidireccionales, con un carril por cada sentido, hasta llegar al viaducto sobre el barranco de La Palma, con una longitud de 130 metros. Posteriormente, se ejecutará otro túnel de 400 metros y tres carriles y dos túneles más de 2.100 m cada uno bajo el Risco de Faneque, con dos carriles cada uno y comunicados mediante galerías transversales.

Asimismo, se ejecutará el viaducto de El Risco, con una longitud de 520 m y tres carriles, y el último túnel, de 600 metros y tres carriles, que conectará con el tramo ya ejecutado en el semienlace de El Risco. El 80% del trazado de este tramo es a través de túneles, lo que supondrá el movimiento de más de un millón de metros cúbicos de tierra.

Se espera haber terminado con la ejecución de los 8 túneles para finales del año 2022. En la actualidad se están simultaneando las fases de avance en el sostenimiento con la ejecución del hormigón proyectado de revestimiento final de los túneles con la proyección de una capa final de gunita de entre 10 y 15 cm.

Las características y propiedades incluidas en el Pliego de Especificaciones de la Obra con respecto a dicho hormigón proyectado son elevadas, exigiéndose un HMP-35 a 28 días, tanto para el hormigón proyectado de avance como para el hormigón proyectado de revestimiento. Los resultados obtenidos en los 4 últimos meses ofrecen una media de 39-40 MPa en las resistencias a compresión a 28 días.

En la actualidad ya se ha puesto en marcha la excavación de 10 de las bocas de los túneles principales, incluyendo el de mayor longitud que es el túnel de Faneque de 2.150 m, el cual atraviesa la reserva nacional de la Biosfera existente en el Risco del Faneque. Este túnel ya se encuentra calado y en fase de proyección del hormigón proyectado de revestimiento.

Se ha producido también el cambio de la adición de fibras metálicas en el hormigón proyectado de sostenimiento que suponía unos 40 kg/m3 de dichas fibras metálicas por la adición de fibras estructurales de polipropileno Sikafiber Force 48 en una dosificación de 4 kg/m3, lo que ha supuesto un considerable ahorro económico para la ejecución final de los túneles.

Además, se han ejecutado también varias de las galerías de interconexión de dichos túneles consideradas como galerías de emergencia. Ya se ha comenzado también con las labores de la aplicación de la última capa del hormigón proyectado de revestimiento empezándose por los túneles de Faneque, en donde también se están incluyendo fibras sintéticas Sikafiber M-12, en una dosificación de 2 kg/m3 para mejorar las características de protección pasiva contra el fuego de dicho hormigón proyectado. Como maquinaria de aplicación del hormigón proyectado se están utilizando robots de proyección tipo Putzmeister Sika-PM500, procedentes de los parques de maquinaria de las constructoras Acciona y Ferrovial.

Como aditivo superfluidificante reductor de agua en la fórmula del hormigón proyectado se está introduciendo el aditivo Sika Viscoflow-932, aditivo de última generación, el cual permite tener tiempos abiertos de unas 3 horas desde el momento de su fabricación sin necesidad de introducir un aditivo estabilizador de fraguado. Además, como características primordiales que ofrece este producto, son la inclusión de determinados componentes en su fabricación que mejoran notablemente sus cualidades de bombeabilidad, y la ausencia total de segregación en la gunita, cosa bastante habitual en las obras de Canarias por los tipos de áridos empleados. La dosificación empleada de dicho aditivo superfluidificante se encuentra alrededor al 1% del peso del cemento.

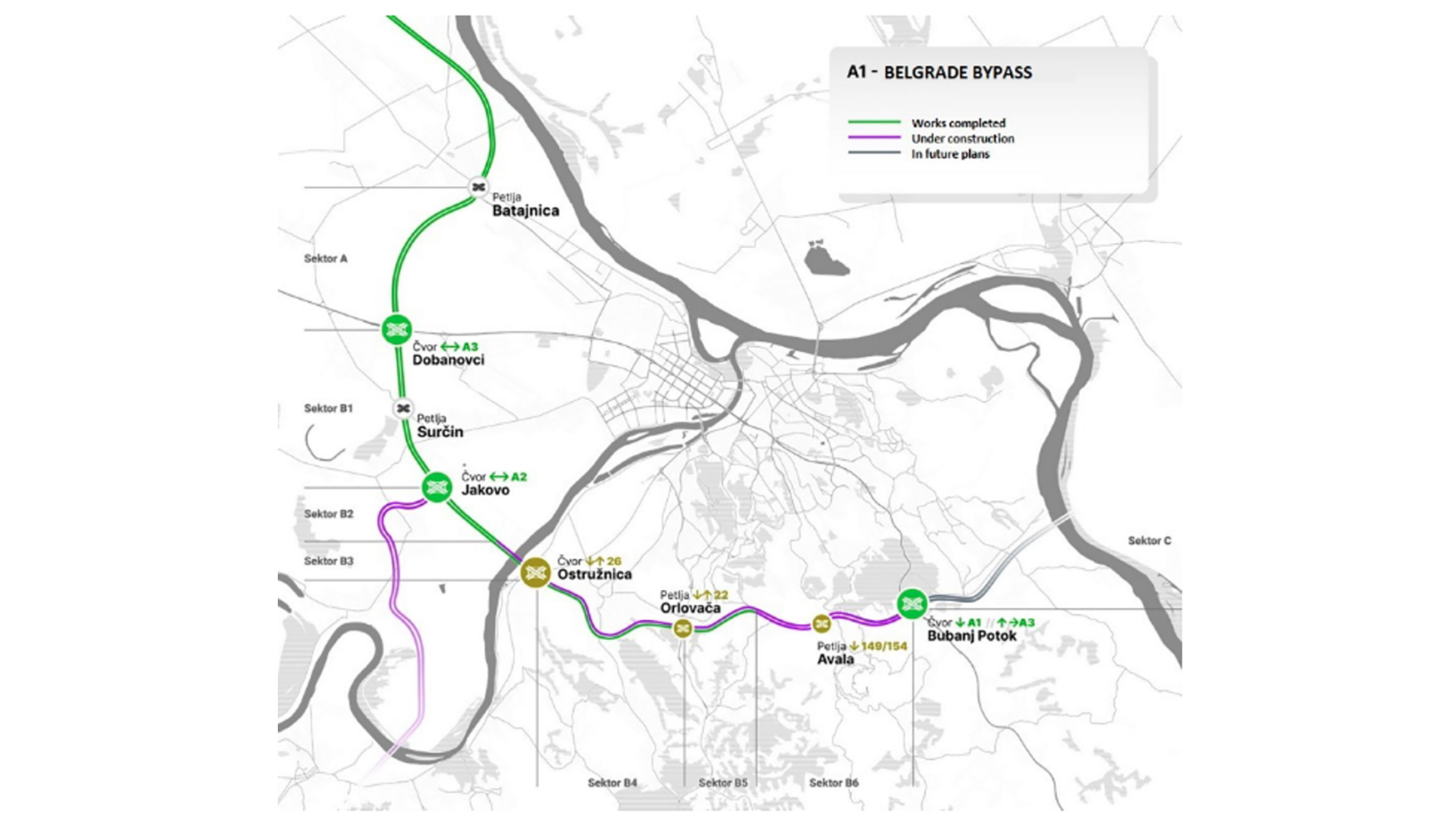

Túneles bypass de Belgrado (Serbia)

Nuevos proyectos como los túneles de la Variante de Belgrado (Serbia) están comenzando a ejecutarse con la nueva tecnología de acelerantes libres de álcali Sika Sigunita UHSC. Sika continúa en su apuesta por la innovación y la calidad en sus productos, asegurando su sitio como líder del mercado en química para hormigones, especialmente para las aplicaciones de hormigón proyectado.

La circunvalación de Belgrado consiste en una autopista de alta capacidad de 70 km de longitud, adjudicada a una UTE de empresas china (Power Construction Corporation of China) y la empresa de Azerbayan Azvit.

Este bypass se dividió en 3 tramos:

- Tramo A- Batajnica-Dobanovci – Tramo de 10 km finalizado en 2012

- Tramo B - Dobanovci-Bubanj Potok – Tramo de 37.3 km, con una inversion de 207 m €, el cual incluye la ejecución de 41 viaductos y 4 túneles, dividiéndose además en 6 subtramos, los B1, B2 y B3, los cuales finalizaron en el año 2018, y los subtramos B4, B5 y B6, que finalizarán a finales del 2022. Estos 3 subtramos finales incluyen la ejecución de 6 túneles y 22 viaductos, con más de 160.000 m3 de hormigones y hormigones proyectados.

- Tramo C - Bubanj Potok-Vinca-Starcevo – Tramo de 22 km de longitud que comenzará en el año 2022 una vez acabados los subtramos B, con una nueva inversión de 450 m€, y que será la parte más compleja y costosa de la Circunvalación, que incluirá 11 viaductos, 2 túneles y un nuevo puente sobre el río Danubio.

Sika Serbia, como empresa líder de aditivos en Serbia, ha suministrado hasta ahora el 100% de los aditivos empleados en los Tramos A y B de la obra, empleándose entre muchos otros productos la nueva tecnología de acelerantes de última generación Sika Sigunita L-5601 AF.

Como vemos en este mundo tan globalizado, las tecnologías del hormigón proyectado se traspasan y comparten desde los últimos confines del este de Europa hasta la parte más occidental de Europa en las Islas Canarias.

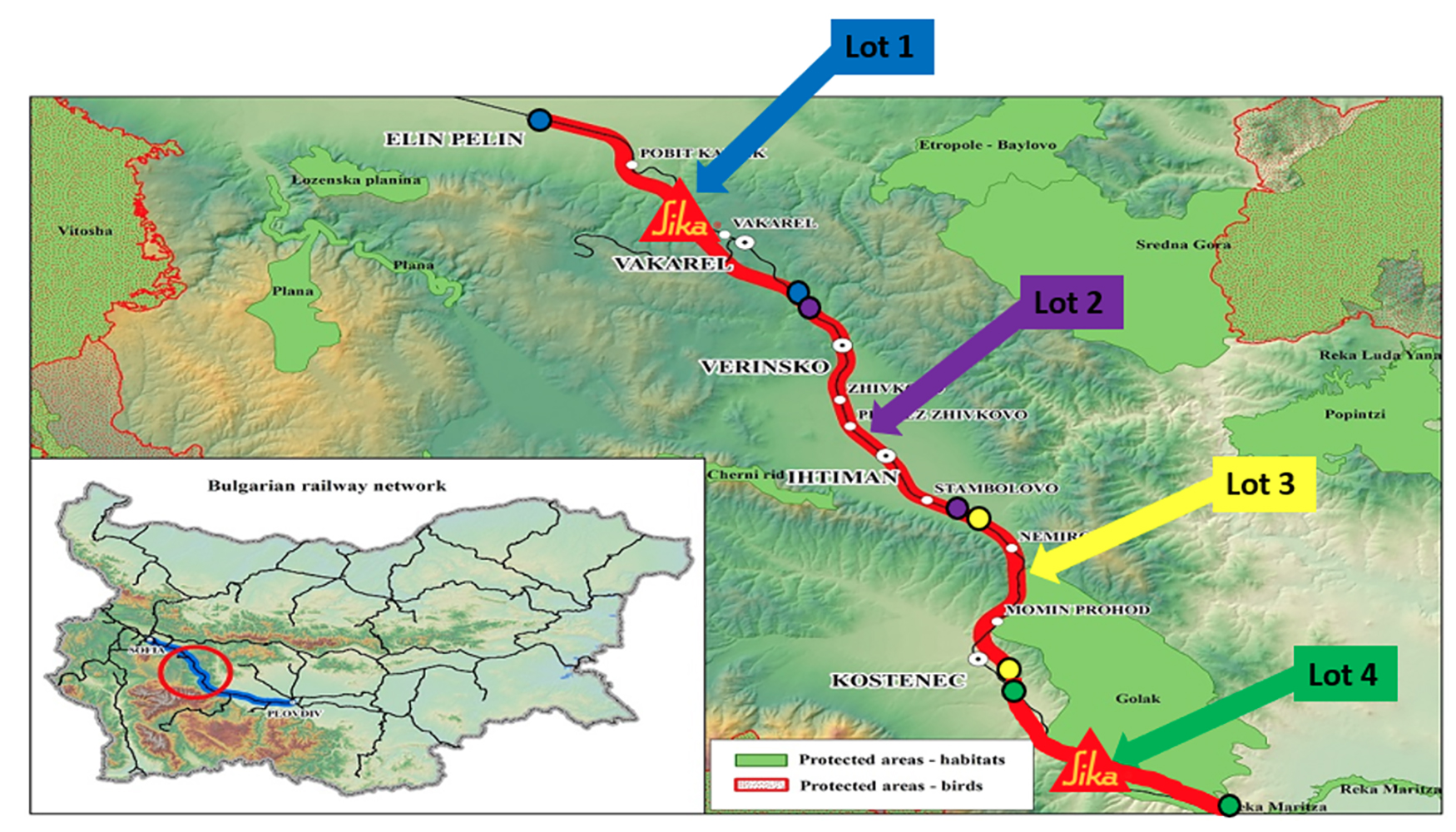

Modernalización de la linea de ferrocarril Sofía – Plovdiv, Tramo Pelin-Konstenetz-Septemvri (Bulgaria)

La modernización de la línea de ferrocarril entre Sofía y Plovdiv (marcado en marrón en el mapa) es parte de la Linea Transeuropea (TEN-T). El tramo Pelin-Kostenetz-Septemvri con 4 tramos y más de 30 km de túneles, será la llave para abrir el actual cuello de botella existente a través de Bulgaria, y ayudará al desarrollo del Corredor Oriente /Medio Este para conectar finalmente con el resto de Europa.

Los trabajos de construcción del Lote 1 comenzaron hacia finales de 2021, en medio de la pandemia por el coronavirus. Los otros lotes se espera que comiencen a lo largo de este año 2022. La finalización total del proyecto se espera que dure 6 años. Todos los trabajos de hormigón proyectado se concentrarán en 3 años, habiéndose comenzado en enero de 2022.

Lote 1

- Tramo Elin Pelin-Vakarel es el tramo más dificil de construir

- Longitud = 19,67 km, con el túnel más largo de Bulgaria (L=6,8 km, doble tubo, doble línea)

- 2 Túneles dobles con una longitud aproximada de L=1,5 km

- 8 Puentes, 11 obras de drenaje.

Lote 2

- Tramo Vakarel-Ihtiman

- Longitud = 20,2 km. Con 4 falsos túneles y 4 túneles por el sistema NATM

- 3 viaductos y 39 obras de drenaje.

Lote 3

- Tramo Ihtiman-Kostenetz. En este tramo no hay túneles.

- Longitud = 11,2 km

- 2 viaductos, 11 puentes

Lote 4

- Tramo Vakarel-Ihtiman/Kostenetz.

- Longitud = 24,4 km

- 2 túneles

Requerimientos del hormigón proyectado en los 4 tramos

- Resistencia 35 Mpa

- Tiene que cumplir con la curva J2 de la Norma

- Empleo de aditivo acelerante libre de álcali

- Tiempo de trabajabilidad del hormigón proyectado: entre 54 y 60 minutos

Actividad de Sika y Apoyo al cliente

- Sika ha intentado aportar la más elevada técnologia para ayudar a los contratistas con los problemas iniciales de bombeabilidad.

- Sika ofreció el acelerante de fraguado adecuado en relacion calidad – dosificación – precio, para cumplir con los requerimientos técnicos exigidos.

- Sika Services y Sika Region (EMEA) realizaron un curso de gunitadores para mejorar la eficiencia del hormigón proyectado.

- Sika desarrolló un aditivo superfluidificante diseñado para mejorar notablemente la bombeabilidad del hormigón proyectado, así como la estabilidad de la mezcla, consiguiéndose unas relaciones agua/cemento mínimas, y por lo tanto una elevada resistencia a compresión.

- Sika Region (EMEA) llevó a cabo ensayos de laboratorio en el Minishot (máquina de laboratorio especialmente diseñada para la simulación de trabajos de hormigón proyectado) con cementos y áridos locales con el fin de encontrar la mejor combinación del trinomio cemento/aditivo superfluidificante /acelerante de fraguado.

- Sika invirtió en la colocación de 10 depósitos de 20 m3 de almacenamiento, con aislamiento térmico, así como las bombas e instalaciones para los aditivos.