Estudio de compatibilidad del aceite de colza con materiales metálicos en motores diésel

El proyecto LIFE Seedcapital está cofinanciado por el programa LIFE+ de la Comisión Europea que apoya proyectos demostrativos en el ámbito del desarrollo y la aplicación de la política y el derecho en materia medioambiental.

LIFE Seedcapital es un proyecto europeo que estudia el uso integral de la colza para la disminución de las emisiones de gases con efecto invernadero en la actividad agraria. El proyecto se basa en que:

- El cultivo de colza aumenta la productividad del cereal en rotación y mejora la estructura del suelo

- La torta de colza puede utilizarse en alimentación de rumiantes para disminuir las emisiones de metano

- El aceite de colza, mezclado con diésel, puede utilizarse como biocombustible en maquinaria agrícola

1. Objetivo

LIFE Seedcapital pretende, entre otros objetivos, la producción de aceite de colza en una cooperativa de agricultores y su uso como carburante en maquinaria agrícola.

La naturaleza química del aceite vegetal (triglicérido) es diferente a la de los combustibles fósiles convencionales (hidrocarburo) y, por tanto, su interacción con los materiales puede ser diferente.

En el transcurso del proyecto, se emplean mezclas de aceite de colza-gasóleo como combustible en diferente maquinaria agrícola (tractores, bombas de riego...). En principio, los tractores son los que presentan un sistema de combustible más complejo y con mayor variedad de materiales y, por tanto, en este trabajo se ha estudiado la compatibilidad de los materiales del sistema de combustible de un tractor con el combustible aceite de colza-gasóleo.

2. Procedimiento experimental

En este trabajo se ha estudiado como afecta el combustible aceite vegetal/gasóleo a los materiales con los que entra en contacto durante el funcionamiento normal de un tractor. En primer lugar, se ha seleccionado un modelo de tractor representativo y se han estudiado e identificado los materiales metálicos que entran en contacto con el combustible.

A continuación, se han caracterizado dichos materiales seleccionados y se han introducido en mezclas aceite de colza-gasoil a una temperatura de 40 °C durante 2.000 horas.

Finalmente, se ha analizado el estado de los diferentes materiales metálicos caracterizándolos tras 1.000 y 2.000 horas de ensayo y comparando dicho estado con el estado original.

2.1. Selección modelo de tractor

Se ha seleccionado el modelo 6820 de John Deere (JD 6820), que incorpora sistema de inyección con rampa ‘Common-rail’, es uno de los modelos más vendidos de los últimos tiempos y además es uno de los tractores empleados por agricultores que participan en el proyecto.

A continuación, se ha estudiado con detalle su sistema de combustible para seleccionar y analizar los diferentes componentes que se hallan en contacto con el combustible desde la entrada en depósito, hasta alcanzar la cámara de combustión. El objetivo ha sido identificar todos los materiales que entran en contacto con el combustible.

2.2. Selección de materiales

Tras el análisis de los diferentes componentes del sistema de combustible, se han identificado y seleccionado los siguientes materiales presentes en las diferentes piezas para continuar con el estudio de compatibilidad:

- Acero de baja aleación: se encuentra presente, entre otros, en las válvulas de admisión y escape, diferentes casquillos, manguitos y en la camisa de los cilindros.

- Acero aleado e inoxidable: estos materiales se encuentran en diferentes partes de las piezas estudiadas, como por ejemplo en las válvulas de admisión y escape, en los asientos de válvulas, en el electrodo del calentador de combustible, en la aguja del inyector y en diferentes partes de las bombas de alimentación e inyección.

- Recubrimiento de cincado: este recubrimiento, muy común, se encuentra en las diferentes tuberías de combustible, tornillería en general, conexiones, retenes, limitador de presión, bridas, carcasas de las bombas de alimentación e inyección, sensores, barandilla de common-rail, etc.

- Aleaciones de cobre: normalmente latones y se encuentran en diferentes tuercas, conexiones varias y conexiones de mangueras.

- Aleación ligera de aluminio: podemos encontrarla en el calentador del gasoil, +las carcasas de las bombas de alimentación e inyección, radiador de combustible y en el pistón.

- Fundición de hierro: aparece en piecerío pequeño como la pata de la bomba de inyección o en los segmentos del cilindro, pero el elemento de mayor calado fabricado en este material es el bloque motor y la culata.

2.3. Descripción de metodología

Los materiales utilizados en la producción de piezas para los sistemas de combustibles tienen que cumplir una serie de requisitos que pueden resumirse en que tienen que funcionar correctamente y no degradarse en un plazo de tiempo superior a diez años en presencia de productos agresivos como son el gasóleo, gasolinas y biocombustibles (estos últimos desarrollados en los últimos años).

El objetivo de este trabajo ha sido determinar el efecto degradativo producido por la acción de diferentes mezclas aceite-gasóleo sobre los materiales metálicos en contacto con combustibles en automoción y su comparación con el efecto producido por los combustibles convencionales, en este caso gasóleo.

Se ha comprobado si el efecto del contacto del combustible propuesto en el proyecto LIFE Seedcapital (gasóleo-aceite de colza) es diferente al efecto producido por el combustible convencional (gasóleo). Para ello, se han realizado los siguientes ensayos:

- 2.3.1. Ensayo de compatibilidad

Se han introducido los diferentes materiales en botes de HDPE (material considerado inerte). Los botes se han rellenado con los combustibles de ensayo y se han almacenado en una estufa antiexplosiva a 40 °C para acelerar el posible efecto del combustible sobre los materiales. La duración total del ensayo ha sido de 2.000 horas.

Se han empleado los siguientes combustibles:

- Gasóleo

- A10 (Gasóleo con 10% de aceite de colza)

- A30 (Gasóleo con 30% de aceite de colza)

- A50 (Gasóleo con 50% de aceite de colza)

La primera condición ha servido como testigo de una posible degradación de los materiales en el uso convencional, degradación admitida por los fabricantes. Las otras tres mezclas de combustibles se han elegido en función del porcentaje de aceite recomendado en las diferentes épocas del año: en motores sin modificar, los estudios recomienda usar mezclas del 10% en invierno e inferiores al 50% en verano.

Estos materiales metálicos o recubrimientos utilizados en piezas para los sistemas de combustible deben ser estables dimensionalmente, no deben presentar deterioros superficiales en forma de pérdidas de material o formaciones de compuestos indeseables, deben ser inalterables frente a la corrosión o posibles transformaciones de fases en presencia de agentes agresivos y evitar fugas de combustible a través de pequeñas fisuras.

Las piezas metálicas, en principio, únicamente verán afectada la superficie o las primeras décimas de profundidad del material por lo que los análisis y ensayos elegidos para caracterizar a este tipo de materiales van encaminados a estudiar su comportamiento en cuanto a la posible degradación superficial por un posible ataque selectivo sobre una de las fases (caso de los latones), aparición de cráteres o picaduras superficiales (en el caso de los aceros, fundiciones y aluminios) o pérdida de espesor general o puntual de las capas de recubrimiento (en el caso de recubrimientos de cincado). Para cumplir este objetivo se han seleccionado los siguientes ensayos y análisis:

2.3.2. Análisis macrográfico

Este tipo de análisis se realiza con el ojo desnudo y con la ayuda de macrógrafos o equipos específicos para realizar observaciones a bajos aumentos (hasta 100x), sobre piezas, superficies, partes concretas, fracturas o pequeñas fisuras. Las observaciones, por lo general, quedan recogidas en forma de fotografías o macrografías que dejan constancia del estado o particularidad descubierta.

Mediante este tipo de análisis se pretende constatar la posible diferencia existente en la superficie de las piezas seleccionadas para el estudio, y su comportamiento frente a la permanencia en las diferentes mezclas durante el tiempo requerido.

2.3.3. Análisis S.E.M.

Mediante un microscopio electrónico de barrido se procede a la observación de la superficie de las diferentes probetas mediante un haz de electrones que inciden en la superficie. Este haz de electrones se genera mediante una diferencia de potencial de 15 ó 20 kV establecida entre un filamento de wolframio y un cup que lo recubre, y posteriormente, mediante lentes electromagnéticas y diferentes aperturas se afina y focaliza sobre la superficie a analizar. En el choque entre el haz de electrones y la pieza se producen interacciones con los electrones de las primeras capas de la pieza generando saltos electrónicos y rebotes de los electrones primarios; en estos saltos de los electrones de las diferentes órbitas de los átomos que componen la muestra se generan diferentes emisiones entre las que se encuentran los rayos X, que poseen una energía específica para cada elemento y cada capa electrónica K, L y M.

Mediante detectores adecuados se obtienen diferentes respuestas de esta interacción electrónica, en nuestro caso: visión de electrones secundarios, visión de electrones retrodifundidos y composición química cualitativa.

Este tipo de análisis permite determinar el estado superficial, descubrir posibles fisuras, analizar la morfología de la superficie y analizar químicamente los elementos presentes en la superficie, pudiendo distinguir si se trata de elementos propios de la pieza o añadidos externamente, pudiendo determinar la presencia de óxido superficial y dictaminar si se trata de óxido generalizado o de picaduras puntuales, así como la profundidad de afectación en el material.

También mediante esta técnica se puede determinar la compacidad o deterioro de un recubrimiento superficial bien de protección anti óxido o de otro tipo, como por ejemplo un recubrimiento antifricción.

También es posible determinar un posible deterioro o cambio en las fases de materiales metálicos como por ejemplo latón o el afloramiento de microconstituyentes como carburos o inclusiones no metálicas.

2.3.4. Medida de recubrimiento superficial

Numerosas piezas metálicas, dependiendo del trabajo que vayan a desarrollar o del ambiente en el que se va a producir dicho trabajo, se recubren para dotarlas de unas propiedades superficiales que el material base no posee.

Así existen recubrimientos antifricción, anti desgaste, anticorrosión, etc.

Estos recubrimientos pueden ser de diferentes tipos y naturalezas que van desde la pintura a capas de óxidos de materiales metálicos depositados con técnicas de PVD, iónicas o láser.

En el caso de las piezas que nos ocupan, los recubrimientos más generales son anti corrosión, aplicados a piezas de diferentes tamaños y normalmente se trata de cincados pasivados o no. La capacidad de protección de estos recubrimientos depende en gran medida de su espesor y de su anclaje y estas dos características se evalúan mediante observación y medición en microscopio óptico de una probeta extraída transversalmente al recubrimiento de forma que éste queda visible sobre la matriz base de la pieza.

2.3.5. Análisis metalográfico

El análisis metalográfico consiste en la observación microscópica de una sección de la muestra, obtenida mediante corte con discos abrasivos altamente refrigerados para que la probeta quede inalterada respecto de la pieza original.

Tras esta operación y por motivos de manejo, la probeta se embute en una resina adecuada y se procede a su pulido mediante lijas y paños de diferente granulometría, cada vez más fina, hasta alcanzar un pulido espejo.

Posteriormente se procede al ataque químico de la probeta con reactivos adecuados al examen a realizar, de forma que se pongan de manifiesto los diferentes aspectos como fases, granos, inclusiones, etc. que son de interés en el estudio.

Finalmente la probeta se analiza mediante un microscopio óptico donde se revelan a diferentes aumentos los aspectos de su microestructura, estado de tratamiento, profundidad de oxidación y cualquier otro detalle que pudiera ser relevante para el análisis propuesto.

Los resultados de las observaciones se recogen y se acompañan de las diversas micrografías obtenidas para documentar los aspectos referidos.

Todos los ensayos han sido realizados en el laboratorio de materiales de Fundación Cetena-Cemitec (acreditado según UNE-EN ISO/IEC 17025 para ensayos según anexo técnico Nº 69/LE814).

3. Resultados

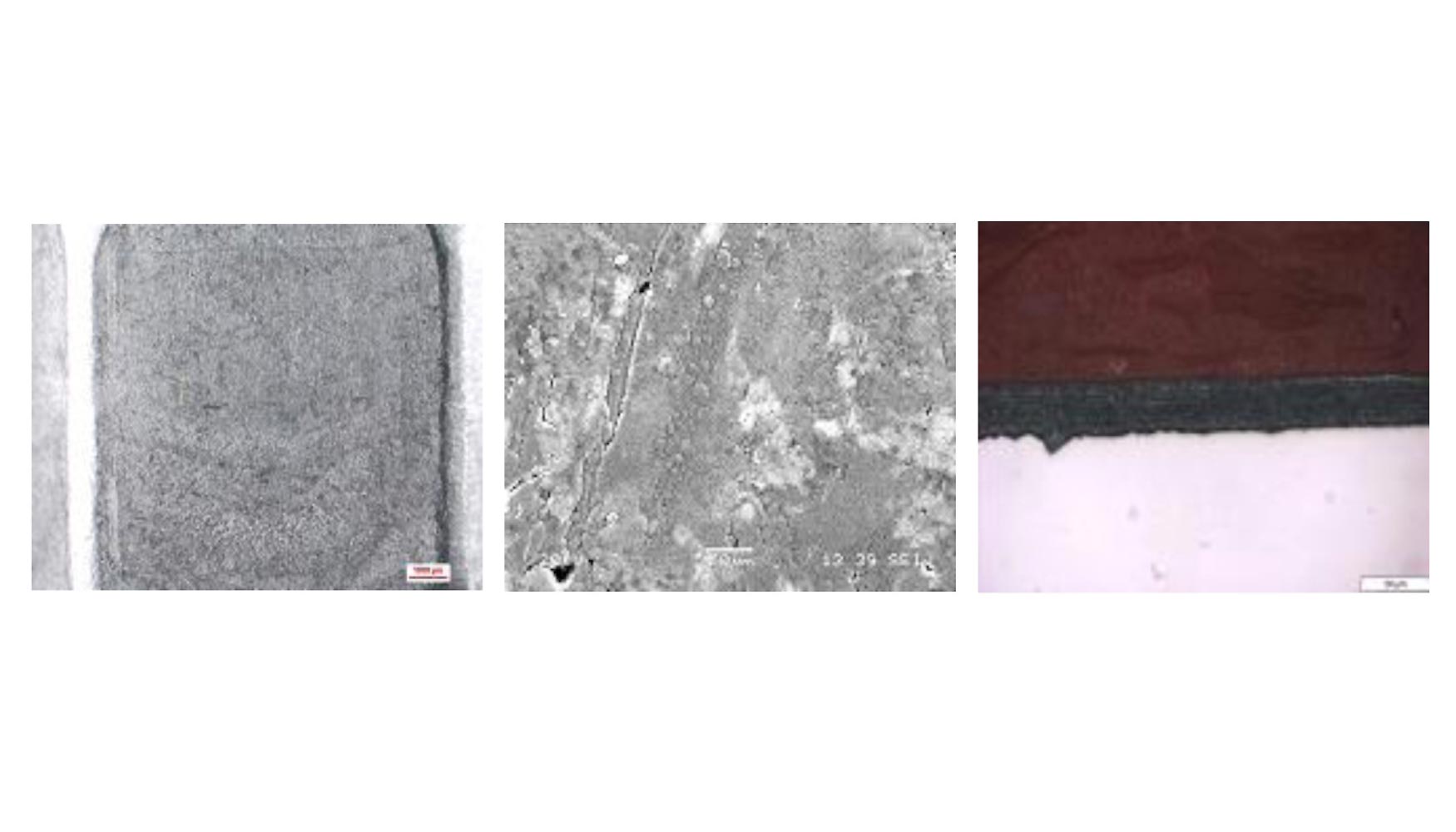

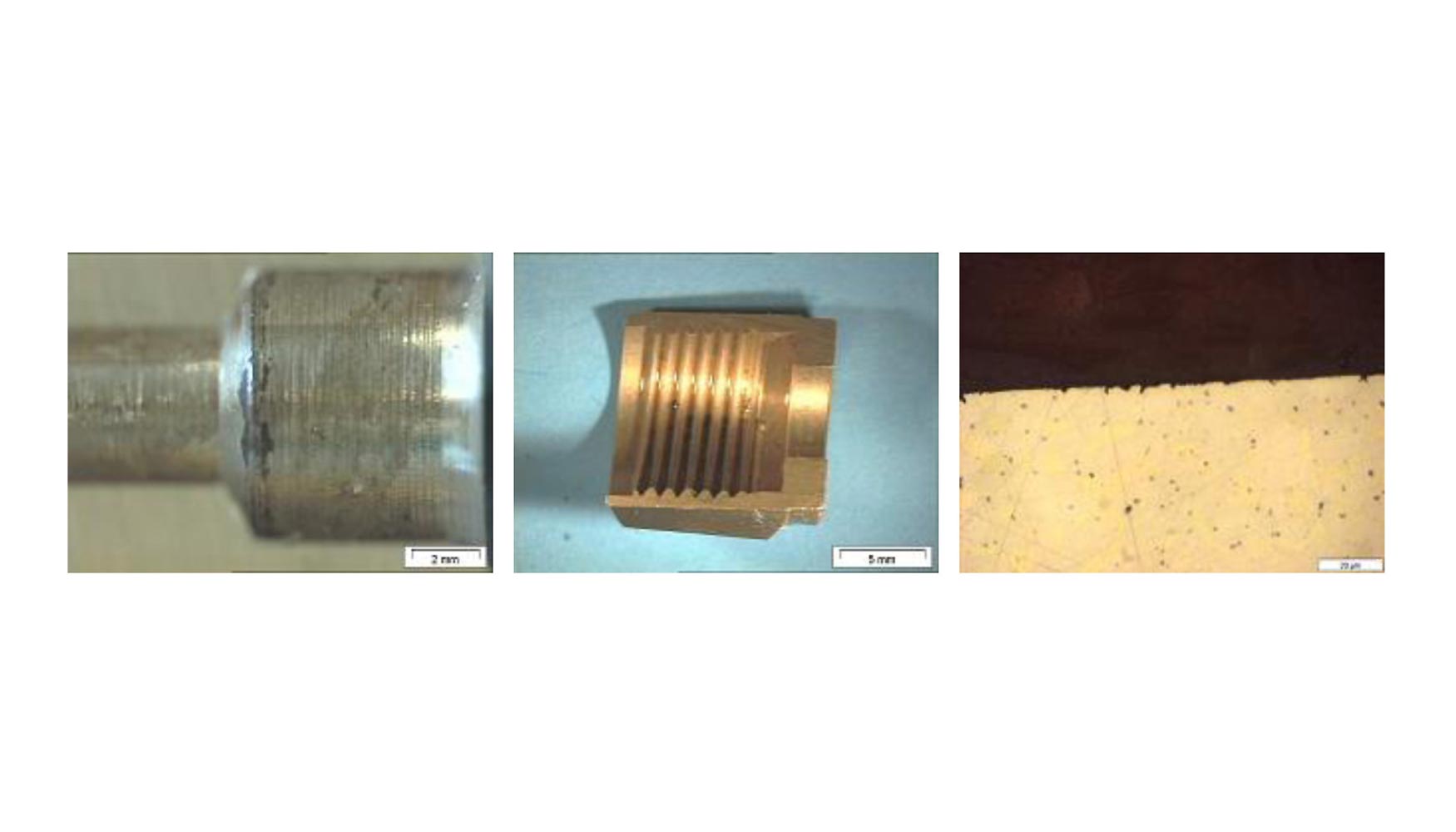

Tuercas de tuberías de combustible. Recubrimiento de Cinc

Tras los diferentes análisis y ensayos realizados sobre las piezas que se han tomado como referencia de recubrimiento de cincado puede concluirse que, a pesar de que existen ciertas diferencias en espesor y aspecto entre las diversas piezas almacenadas en los diferentes combustibles de ensayo, no parece relevante ni se ha podido constatar la pérdida de espesor o deterioro del recubrimiento debido a la acción de la presencia de aceite en la mezcla de combustible, considerando que el comportamiento de los recubrimientos cincados y pasivados es tan correcto en la utilización de diésel puro como en las diferentes mezclas ensayadas.

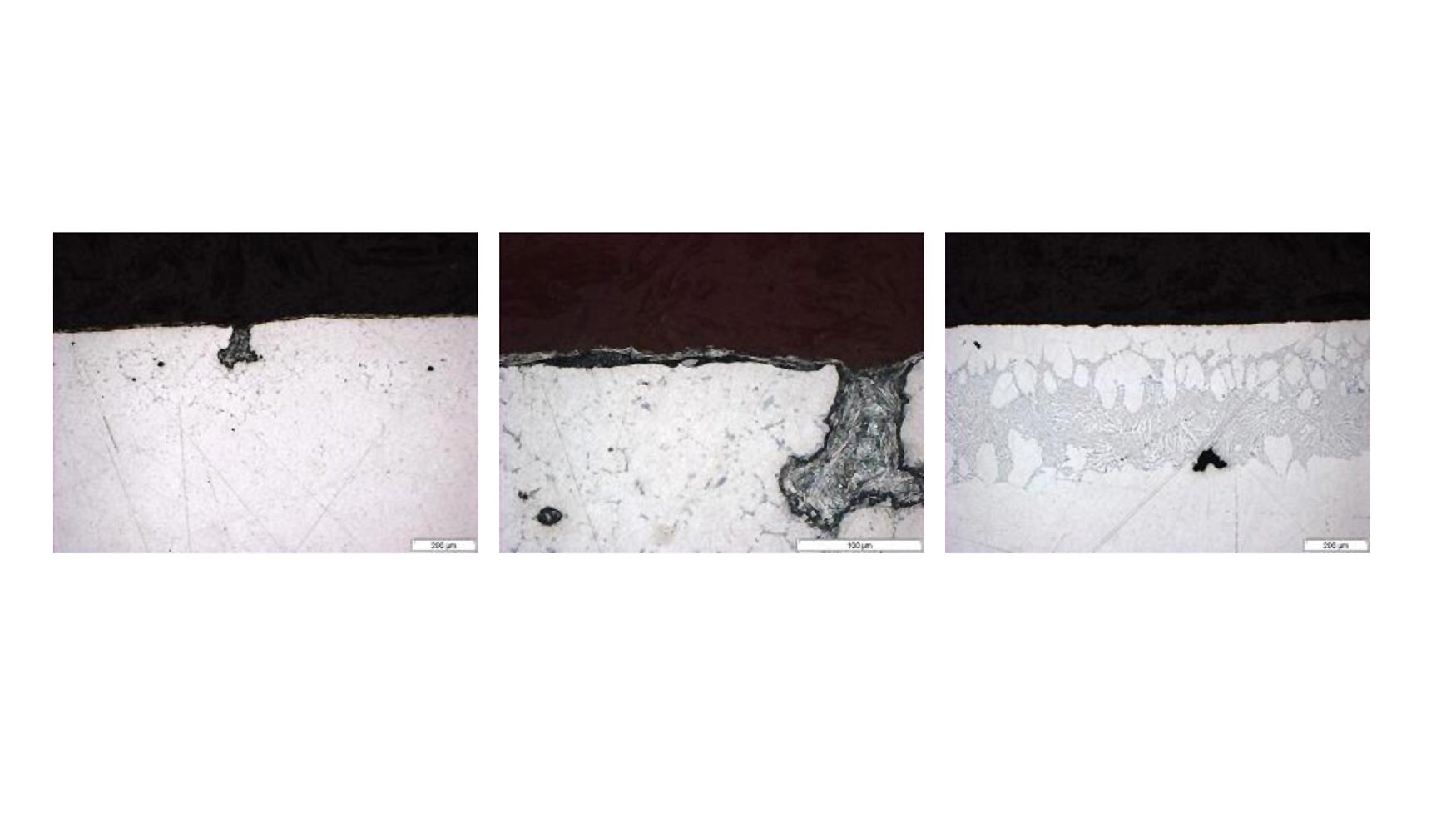

Asientos de válvulas. Acero aleado desnudo

A la vista de los resultados obtenidos en los diferentes ensayos y análisis de las piezas ‘asientos de válvulas’ y que corresponden con aceros aleado desnudo, se puede decir que parece existir una leve tendencia a que en los defectos o rayas propias de la pieza y de su mecanizado puedan existir ciertos deterioros superficiales, en forma de ligeros ataques que no afectan más allá de ≈ 2 µm y que pueden ser debidos a la presencia de elementos potencialmente corrosivos como cloro, potasio y azufre, que se han detectado en las partícula adheridas a las rayas.

Estos pequeños defectos, que no llegan a ser picaduras, parece que se acentúan en ambas direcciones de ensayo: concentración mayor de aceite en el combustible y mayor permanencia de las piezas en dichas concentraciones.

Por lo tanto, parece que exista una ligera diferencia de comportamiento entre este tipo de material o pieza en diésel convencional y en mezclas de diésel y aceites, aunque el deterioro observado no pueda considerarse como grave.

Aguja de inyector. Acero desnudo y pulido lapeado

Tras los análisis y ensayos realizados en la pieza ‘Aguja de inyector’ fabricada en acero de herramientas desnudo y pulido lapeado, se puede concluir que la pieza presenta numerosas marcas o rayas procedentes de su mecanizado y en estas pequeñas ‘fisuras’ o ‘pliegues’ superficiales quedan albergadas partículas contaminantes procedentes del combustible con el que las muestras han estado en contacto. Estas partículas, entre otros elementos, presentan carbono, azufre, cloro y potasio, elementos que, en condiciones adecuadas o en presencia de humedad, pueden ser potencialmente peligrosos por su acción agresiva contra el acero.

Se ha detectado que tras la permanencia durante 2.000 horas, ciertas zonas no muy numerosas y puntuales, localizadas en la superficie de las muestras, tienen tendencia a presentar un cierto deterioro que no llega a superar las ≈ 2 µm de profundidad, sin progresión evidente o ramificaciones hacia el núcleo del material, pero que parecen tener mayor incidencia conforme se incrementa el porcentaje de aceite en la mezcla de combustible.

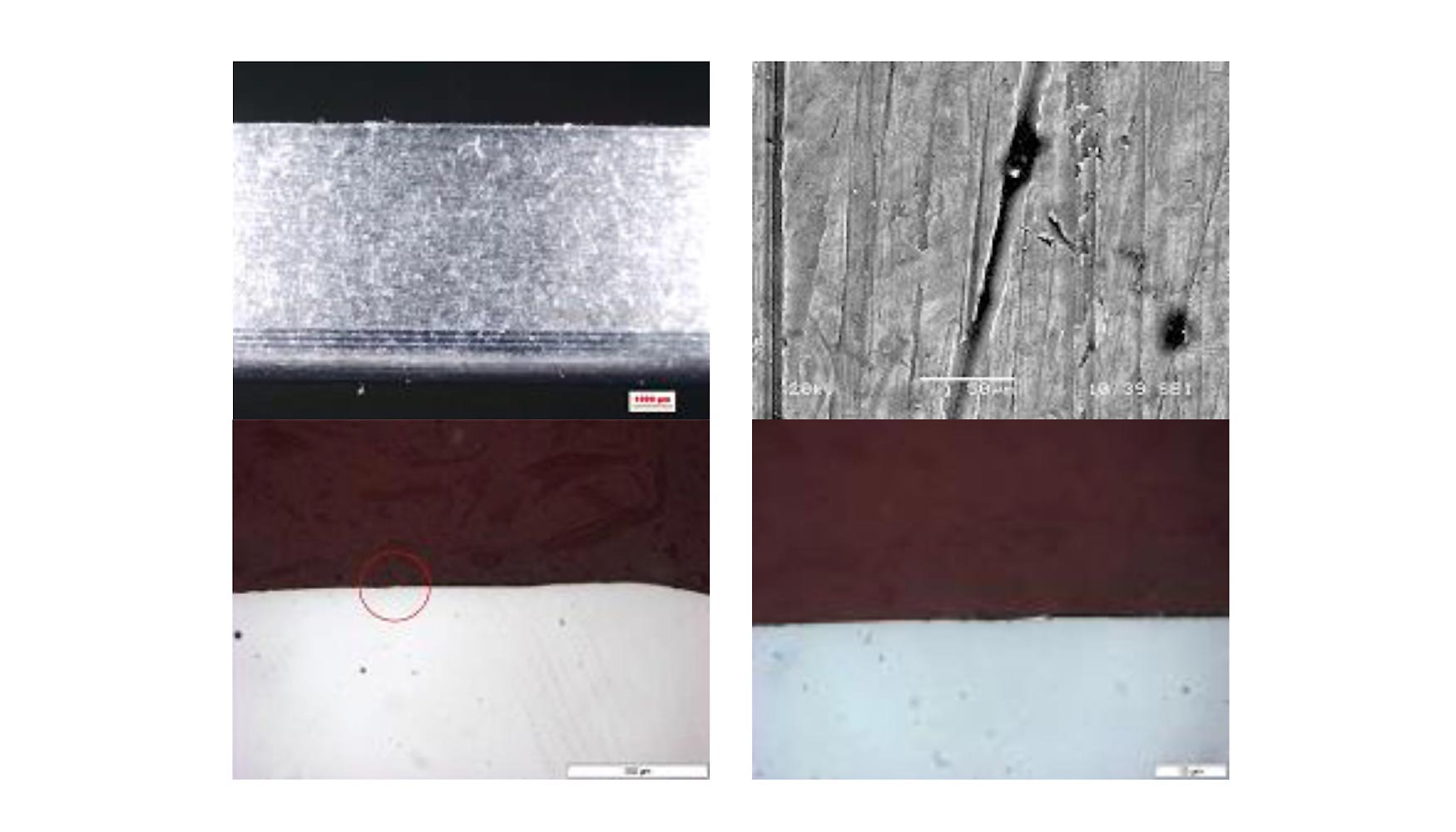

Tuerca de unión y conexión en T. Latones

De los análisis y ensayos realizados a las piezas ‘tuerca de unión y conexión en T’ fabricadas en aleación de cobre – cinc, es decir, latón, puede concluirse que este tipo de materiales se ve afectado por la permanencia en diésel o en sus mezclas, generando una serie de pequeñas fisurillas en superficie que penetran hasta una profundidad de ≈ 2 µm en el material y que corresponden a pequeñas oxidaciones.

No se aprecia descinficación o pérdida de cinc en las fases del material ricas en dicho elemento por lo que cabe pensar que el deterioro observado se corresponde con una oxidación generalizada.

No obstante, como ya se ha comentado, el deterioro observado en las diferentes probetas es similar en las probetas expuestas a los cuatro combustibles, es decir, no hay diferencia de comportamiento entre el diésel puro y las diferentes mezclas con aceite, por lo que si el comportamiento de estos materiales en los vehículos en servicio hasta la fecha ha sido considerado como correcto, tampoco hay que descartarlo para su uso con mezclas diésel-aceite.

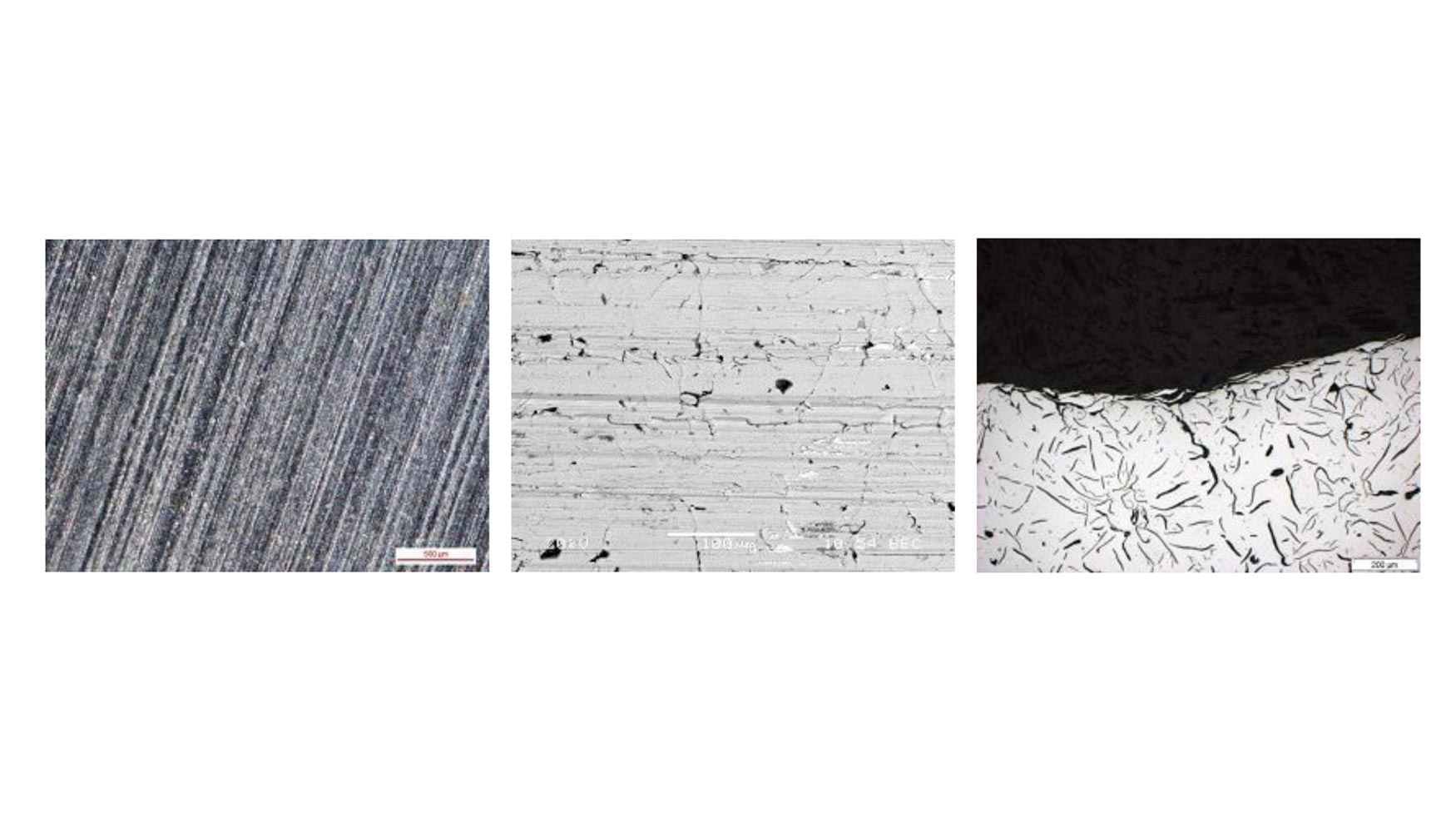

Radiador. Aleación de aluminio

A la vista de los resultados de los diferentes ensayo realizados en la pieza ‘radiador’, fabricada en aleación de aluminio, puede concluirse que no se aprecian deterioros reseñables ni en la superficie ni en las primeras capas de material tras la permanencia durante 2.000 horas en las diferentes mezclas de ensayo o, que cuando menos, el comportamiento de este material en presencia de combustible diésel es similar al comportamiento que presenta en presencia de combustible mezcla de diésel y aceites.

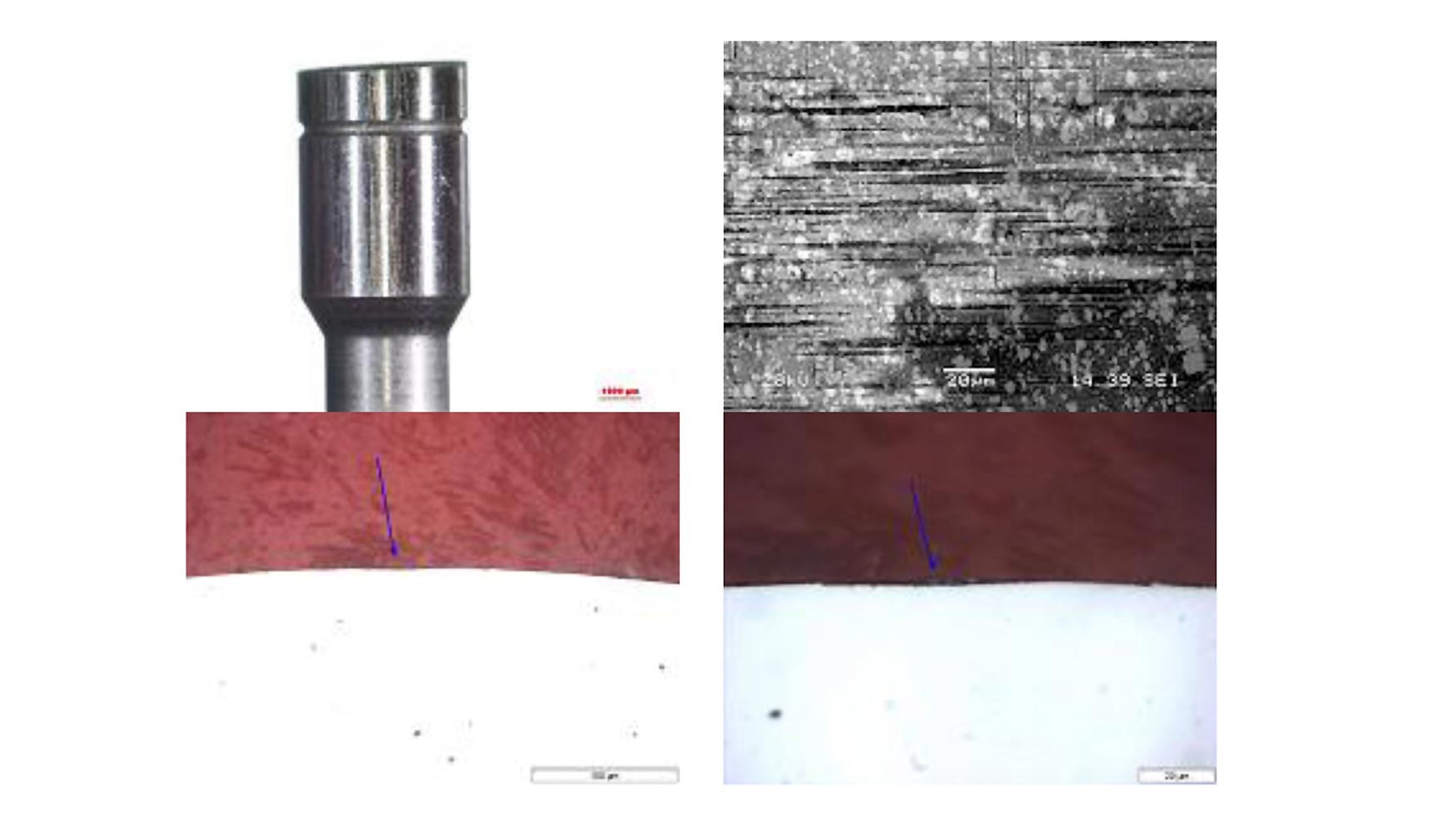

Culata. Fundición de hierro gris o de grafito laminar

A la vista de los resultados obtenidos en los ensayos realizados con diferentes mezclas sobre la pieza de fundición laminar y denominación ‘culata’ se puede concluir que, a pesar de que se ha detectado la presencia de partículas con elementos potencialmente peligrosos como cloro, azufre o potasio, el estado superficial y subsuperficial de las probetas ensayadas no presenta defectos reseñables o diferentes a los observados en las probetas que se han ensayado con diésel 100%, por lo que los resultados parecen indicar que no existe diferencia, en cuanto al comportamiento de este tipo de materiales, en el uso de diésel puro o mezclado con aceite en diferentes proporciones.

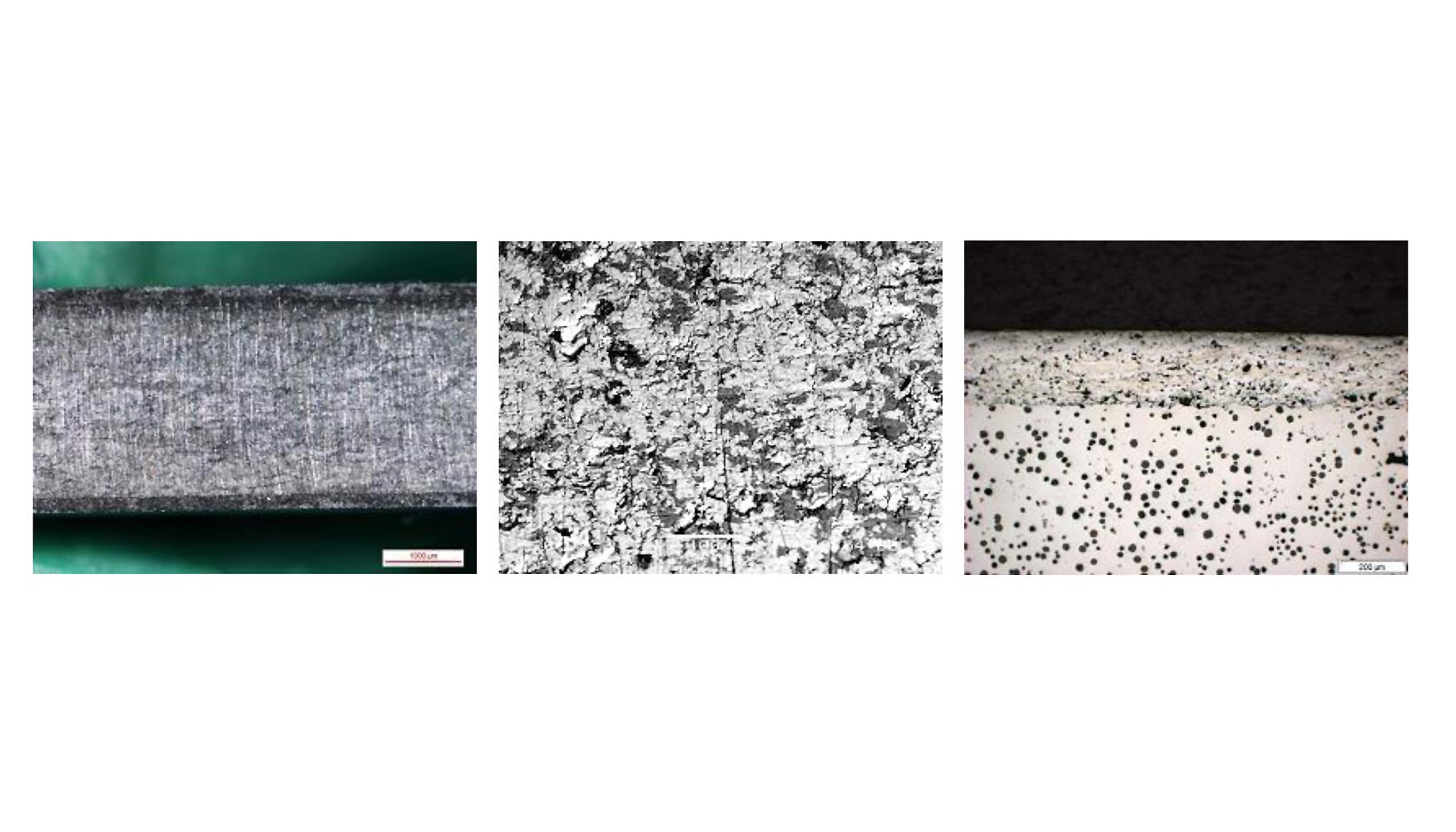

Segmentos de pistón. Fundición esferoidal, con recubrimiento antifricción

Tras el análisis de los resultados obtenidos en los ensayos realizados con diferentes mezclas sobre la pieza de fundición esferoidal con recubrimiento antifricción a base de molibdeno, ‘segmentos de pistón’ se puede concluir que, a pesar de que se ha detectado la presencia de partículas con elementos potencialmente peligrosos como cloro, azufre o potasio, el estado superficial y subsuperficial de las probetas ensayadas no presenta defectos reseñables o diferentes a los observados en las probetas que se han ensayado con diésel 100%, por lo que los resultados parecen indicar que no existe diferencia, en cuanto al comportamiento de este tipo de materiales, en el uso de diésel puro o mezclado con aceite en diferentes proporciones.

4. Conclusiones

De los diferentes análisis y ensayos realizados en las muestras de materiales metálicos se puede concluir que, en general, este tipo de materiales no se ve afectado de forma diferente por un combustible mezcla de aceite y diésel que por otro 100% diésel o convencional.

El comportamiento de los materiales metálicos y de los recubrimientos analizados es correcto, sin que se haya detectado merma de espesor, desprendimientos o picaduras puntuales.

No obstante, hay que hacer dos observaciones importantes: los materiales de latón se ven afectados en las primeras capas de material, es decir, hasta una profundidad de ≈ 3 µm, por un efecto corrosivo en forma de pequeñas fisuras que se adentran en el material base; ahora bien, este fenómeno se ha observado tanto en las muestras ensayadas en diésel convencional como en las diferentes mezclas de diésel y aceite, por lo que si este tipo de materiales se emplea sin problemas aparentes actualmente y para el uso con combustible convencional, también se podrá emplear para el combustible objeto de este estudio, sin que los problemas que se presenten sean mayores o diferentes de los que se presentarían habitualmente en el uso normal de los vehículos.

También se ha detectado que las piezas de acero desnudo, principalmente con acabados finos, tienen tendencia a presentar zonas de ligero deterioro en presencia de mezclas de aceite y diésel y que este deterioro parece tener relación directa con el porcentaje de aceite. Las incidencias detectadas en la superficie de estas piezas no afectan al material más allá de ≈ 2 µm y se presentan en forma de una cierta corrosión generalizada sin que se haya llegado a detectar la presencia de picaduras.

En el resto de materiales sin protección como fundiciones de hierro es muy posible que aparezcan características similares tras la permanencia en contacto con las diferentes mezclas de combustible, pero su estado superficial original, más rugoso y poco uniforme, impide detectar estas anomalías tan finas y superficiales.

Por otra parte, también es cierto que en el uso de combustibles diésel convencionales se han detectado problemas en los motores y en concreto en piezas metálicas de acero, consistentes en corrosiones provocadas por la presencia de agua en el combustible; estos problemas se dan en ciertas ocasiones y circunstancias y no se pueden considerar como habituales pero tampoco son tan esporádicos, lo que quiere decir que el uso de combustibles convencionales también genera problemas.

Por todo ello, no se puede decir que las mezclas de aceite y diésel en las que se han ensayado las diferentes piezas metálicas sean desaconsejadas para el uso como combustibles en motores de explosión, pero sí habrá que tener en cuenta que, en determinadas condiciones y de forma similar a lo que ocurre con gasoil, pueden llegar a provocar deterioros superficiales en piezas del sistema de combustible.

Agradecimientos

Este trabajo se ha llevado a cabo por Fundación Cetena-Cemitec dentro del proyecto LIFE Seedcapital cofinanciado por el programa LIFE+ de la Comisión Europea que apoya proyectos demostrativos en el ámbito del desarrollo y la aplicación de la política y el derecho en materia medioambiental. En el proyecto LIFE Seedcapital participan Neiker y Fundación Cetena.