GKN Aerospace y Zoller colaboran para mejorar la eficiencia de la fabricación

En el panorama de la fabricación en constante evolución, las asociaciones que fomentan la innovación y la eficiencia son la piedra angular del éxito. Una de estas colaboraciones es la que mantienen Zoller Inc., proveedor de soluciones de gestión y preajuste de herramientas de corte, y GKN Aerospace, una empresa global conocida por su tecnología y soluciones de vanguardia. Esta poderosa alianza ejemplifica cómo las asociaciones estratégicas pueden reinventar los procesos de fabricación e impulsar mejores niveles de productividad.

GKN Aerospace cuenta con 38 plantas de fabricación en 12 países que abastecen a alrededor del 90% de los fabricantes de aviones y motores del mundo. Los productos de la empresa se utilizan en aviones que van desde el modelo de pasillo único más utilizado y los aviones de pasajeros más grandes hasta aviones de negocios y cazas avanzados de quinta generación. Las instalaciones de GKN en Newington, Connecticut, de 371 metros cuadrados, producen componentes de motores y suministran herramientas en toda América del Norte.

Antes de trabajar con Zoller, GKN utilizaba máquinas antiguas que no podían actualizarse ni reacondicionarse. El fabricante solo podía realizar inspecciones con ‘gráficos de sombra’, y sus herramientas no se preparaban en los bordes ni se recubrían después de rectificarlas. En aquel momento, GKN tenía básicamente una producción precaria, con diseños de herramientas anticuados debido a la antigüedad de las máquinas.

Mejora de la eficiencia a través de la tecnología

Tras 18 años de experiencia en el sector, Jeremy St. Pierre fue contratado para crear una división de herramientas de corte para GKN Aerospace Engine Systems. Como ingeniero de fabricación principal, St. Pierre necesitaba la capacidad para satisfacer la alta demanda de herramientas personalizadas, así como de rectificados de gran volumen.

A medida que se ampliaba el alcance del proyecto, la inversión para la división de herramientas de corte pasó de 1 millón de dólares a 4 millones de dólares, pero ni siquiera el presupuesto revisado fue suficiente para hacer las cosas correctamente. Como resultado, St. Pierre recurrió a Zoller por su experiencia en la gestión de herramientas de corte. “Necesitábamos invertir de forma creativa para añadir capacidades que no teníamos en otros sitios, y necesitábamos que esas inversiones abarcaran todas nuestras necesidades”, dice St. Pierre. Preguntó qué podía añadir su equipo para facilitar los recursos integrados verticalmente. “Mi plan era diseñar una célula que proporcionara un ahorro extremo en herramientas, pero que también funcionara con un mínimo de personal”.

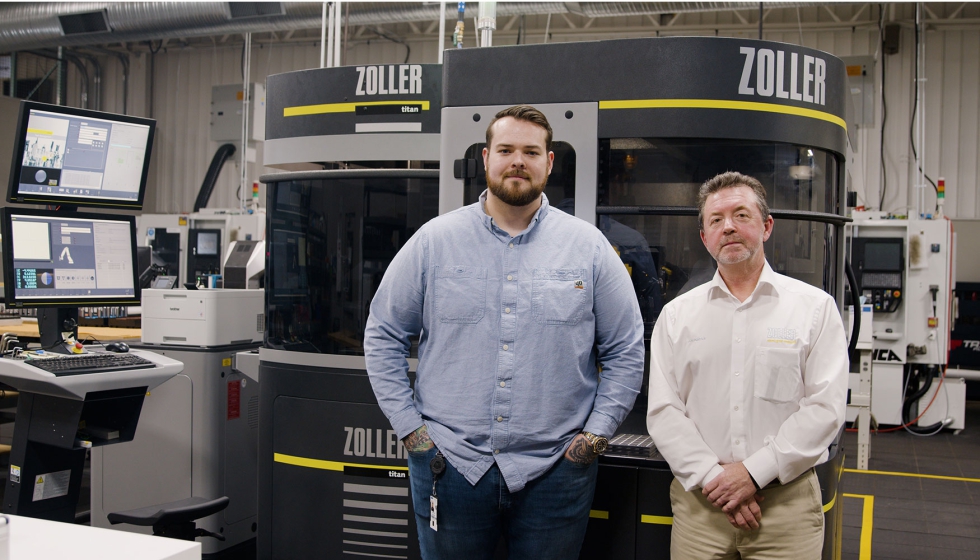

Aquí es donde Jon Rodrick, director regional de ventas de Zoller en Nueva Inglaterra, intervino para proporcionar soluciones de taller a GKN. “Nuestro enfoque con cada cliente, incluido GKN, comienza con la comprensión total de sus necesidades inmediatas y sus objetivos a largo plazo para poder presentar la mejor hoja de ruta para llegar a ese destino”, señala Rodrick. “GKN ya estaba familiarizada con los equipos de preajuste de Zoller, y cuando Jeremy buscaba internalizar el afilado de herramientas, acudió a nosotros. Nuestras soluciones no solo manejan una amplia gama de herramientas, sino que también integran tecnología de automatización que hace que los procesos sean más fiables y resistentes, al tiempo que ayudan a abordar la escasez de mano de obra”.

A la izquierda, Jon Rodrick, director regional de ventas de Zoller Inc., junto a Jeremy St. Pierre, ingeniero de fabricación principal de GKN Aerospace Engine Systems, en las instalaciones de la empresa. Foto: Zoller.

En el corazón de esta asociación se encuentra un compromiso compartido para mejorar la eficiencia, la productividad y la precisión. St. Pierre arrojó luz sobre el proceso de pensamiento que llevó a la colaboración de GKN con Zoller: “Necesitábamos poder comprobar con precisión nuestras herramientas de corte y producir las mejores herramientas para nuestras aplicaciones específicas. También necesitábamos poder hacer responsables de su calidad a nuestros fabricantes externos”.

Reconociendo la necesidad de precisión y responsabilidad, GKN Aerospace recurrió a Zoller para que le proporcionara soluciones integrales para la gestión de herramientas de corte. St. Pierre dijo que sabía que las máquinas de Zoller eran las adecuadas para GKN debido a su capacidad de personalización según las necesidades de su negocio.

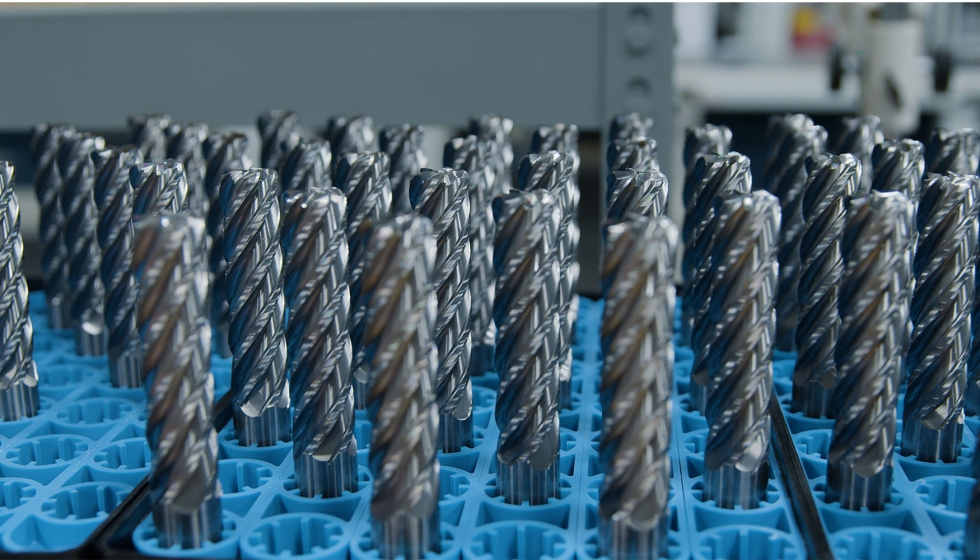

“Tener una sola máquina fue la mejor inversión para nosotros. Creo que fuimos los primeros en instalar la combinación Titan/roboSet de Zoller en el mundo y eso fue en 2020”, explica St. Pierre. “Ayudó a automatizar la inspección. Eliminó la necesidad de una o dos personas en la planta. Si el volumen estaba ahí, podía funcionar durante dos turnos sin supervisión. La propia máquina te da un informe de inspección, así que cuando llegas, sabes todo lo que ha pasado la inspección y puedes mirar y ver si hay que volver a inspeccionar algo. Ahora mismo tenemos una tasa de desechos de alrededor del 1 %. Ahora tenemos un turno con personal y dos turnos automatizados, ya que las rectificadoras también están automatizadas”.

El enfoque de Zoller en ofrecer soluciones a medida para diversas necesidades de herramientas de corte, junto con su tecnología de automatización, se alineó con los objetivos de GKN Aerospace. St. Pierre señala: “La facilidad de su software es excelente para formar a los nuevos empleados, además de poder buscar lo que estamos buscando de inmediato”.

Rodrick compartió cómo la empresa adapta los productos para los clientes. “Zoller mantiene una enorme cartera de soluciones en torno a la gestión de herramientas de corte, pero nuestro objetivo es encontrar la combinación adecuada de hardware y software para satisfacer las necesidades únicas de cada cliente”, afirma Rodrick. Este enfoque garantiza que empresas de todos los tamaños y presupuestos puedan beneficiarse de los productos de Zoller. “El proceso con Jeremy se desarrolló de la misma manera: muchas preguntas, discusiones, demostraciones, llamadas telefónicas y visitas. Nuestros equipos, tanto en Alemania como en Estados Unidos, trabajaron estrechamente con él para hacer realidad su visión, y seguimos ampliando eso”.

St. Pierre subraya el valor de la personalización en la colaboración de GKN con Zoller. “La Zoller Titan tiene la mayor capacidad de sus máquinas. Tenemos la capacidad de eliminar varias máquinas y englobarlas en una, al tiempo que podemos dirigir este departamento con un mínimo de personal”, añade. “Las soluciones de gestión de herramientas (TMS) de Zoller nos permitieron hacer un seguimiento del inventario, pero también se utilizan como nuestro sistema ERP (planificación de recursos empresariales) para el departamento de herramientas”.

Agilizar los procesos mediante la automatización

La automatización es el núcleo de la oferta de Zoller, y GKN Aerospace aprovechó esta capacidad para agilizar los procesos de fabricación. “El Zoller RoboSet 2, utilizado junto con la máquina de inspección Titan, permitió a GKN automatizar estos procesos y seguir cumpliendo las tolerancias increíblemente estrictas que se requieren en la fabricación aeroespacial”, afirma Rodrick. “La capacidad de automatizar la limpieza, la inspección, el marcado láser y la carga de herramientas de corte para una producción continua las 24 horas del día, los 7 días de la semana, supone un avance revolucionario que está transformando las operaciones de fabricación”.

St. Pierre añade: “El Titan nos permite realizar ingeniería inversa completa de las herramientas, de modo que podemos modificar la herramienta por completo. Podemos escanear todas las características de una herramienta de corte”, continúa. “Cuando realizamos pruebas en una herramienta, podemos inspeccionarla y ver qué características funcionaban, de modo que podemos modificar la herramienta que nos funcione y que modifique mejor nuestro proceso. De media, fabricamos una herramienta que dura entre cinco y siete veces más que las empresas de herramientas externas”.

La solución de automatización Zoller RoboSet 2 funciona con la máquina de inspección Titan para automatizar los procesos de inspección y medición de herramientas de corte. Esta potente combinación se muestra en las instalaciones de rectificado de fresas de GKN Aerospace en Newington, Connecticut

Fabricación preparada para el futuro

La asociación entre Zoller y GKN Aerospace se basa en la experiencia de cada empresa, así como en la de los miembros clave del equipo. St. Pierre, por ejemplo, aporta casi 20 años de conocimientos a la colaboración. “Este proyecto fue un cultivo de toda esa experiencia”, dice, señalando los beneficios de la planificación inicial a largo plazo. “Incluso si algo es más de lo que se necesita en este momento, es mejor tener una inversión para un plan de cinco años”.

GKN Aerospace utiliza el paquete de software de oro TMS (Tool Management Solutions) de Zoller en su planta de afilado de herramientas de Newington, Connecticut

St. Pierre también tiene sugerencias para las empresas que buscan invertir en nuevos equipos. “Mi consejo sería que se aseguren de actualizar cuáles son sus necesidades actuales y las de unos años más adelante. Intenten aprender de los errores del pasado y ver dónde podrían ocurrir con estos proyectos. Realicen un ejercicio teórico del día a día para ver si tienen todos los elementos que necesitan para terminar las tareas diarias.

“Plantee todos los problemas, grandes o pequeños, con los proveedores. Está comprando equipos y una buena empresa trabajará con usted para resolver todos los que pueda, así como admitir que es posible que no pueda hacerlo”.