En este nuevo paradigma para la industria, IK4-Tekniker presenta algunos de los avances en los que está trabajando en su apuesta por la Industria 4.0

La 4ª revolución industrial da lugar a la llamada Fábrica Inteligente o Industria 4.0

El término Industry 4.0 engloba a la “denominada cuarta revolución industrial derivada de una evolución tecnológica propiciada por el desarrollo de los sistemas embebidos, su conectividad y la correspondiente convergencia del mundo físico y virtual. Todo esto proporciona unas capacidades de integración de objetos, información y personas que puede propiciar un salto cualitativo en la producción y uso de bienes y servicios”.

Para poner en contexto la llamada 4ª revolución industrial merece la pena recordar las diferentes ‘olas’ en la introducción de la electrónica y las tecnologías de la información (TEIC) en la producción industrial. La primera ola, en la década de los 80 e inicio de los 90, perseguía la eficiencia en los procesos. Fue la época de la introducción del CAD, CAM, los sistemas CIM (Computer Integrated Manufacturing), los FMS (Flexible Manufacturing System) y similares. Como en la actualidad, la integración y flexibilidad de los sistemas de fabricación eran los objetivos principales, limitados en aquella época por la tecnología disponible.

La segunda ola, en los años 90, se genera con la aparición de Internet y las tecnologías asociadas, como los portales de Internet y soluciones facilitadoras de la colaboración y la integración de la cadena de valor en su concepto más extendido (SCM, CRM, etc.).

Poco después, con el inicio del nuevo siglo, la conectividad se extiende a las máquinas y se popularizan los conceptos de M2M (Machine to machine), y un poco más tarde surge con fuerza el concepto de Internet de las cosas, ligado al desarrollo de IPv6. La proliferación de los dispositivos móviles y su capacidad de conexión experimentan un fuerte desarrollo hacia finales de la primera década del nuevo siglo. Todo este movimiento supone una tercera ola en la utilización de las TEICs y se puede considerar la precursora de lo que se está denominando 4ª revolución.

El término Industry 4.0, acuñado por Alemania y cuya puesta de largo se realiza con la presentación del documento de ‘Recommendations for implementing the strategic initiative Industrie 4.0’, publicado por Acatech en abril de 2013, responde a la denominada estrategia dual alemana de seguir liderando la oferta de equipos y soluciones para la producción industrial y de aplicarlos en las plantas productivas alemanas integrando las cadenas de valor y digitalizar todo el proceso productivo.

A partir de ese momento muchos países y regiones, entre otras el País Vasco trabajan alineando esfuerzos y políticas para aprovechar las oportunidades que ofrece este nuevo escenario. En paralelo y relacionado con este movimiento no podemos olvidar que en el ámbito de la fabricación, Europa está promoviendo las denominadas ‘Fábricas del Futuro’ a través de la EFFRA (European Factories of the Future Research Association) como colaboración público-privada para el desarrollo de proyectos innovadores en este sentido, iniciativa que se puso en marcha en 2008.

Las empresas por su parte se cuestionan cómo les puede afectar todo este movimiento a su negocio para reaccionar en consecuencia (estrategia defensiva) o analizar qué oportunidades ofrece este nuevo escenario (estrategia proactiva).

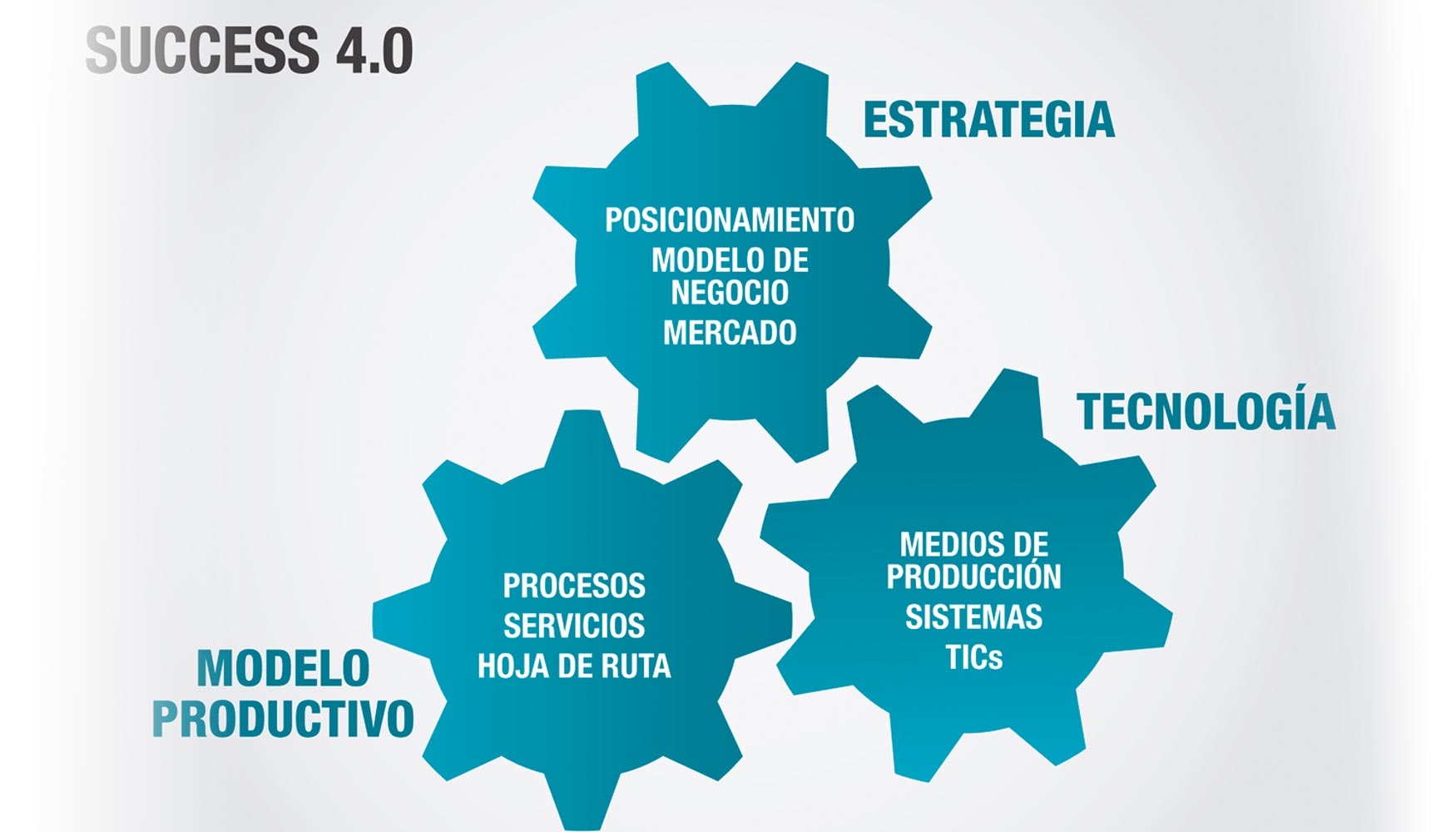

En cualquiera de los casos la reflexión se realiza a tres niveles:

- Primero y fundamental, al nivel estratégico. Es necesario analizar cómo queremos mejorar la propuesta de valor. No es lo mismo la incorporación de las nuevas tecnologías para aportar valor a mi producto, que incorporarlas a máquinas de producción para utilizarlas como herramientas en la eficiencia operativa. E incluso cambiar la propuesta de valor y/o el modelo de negocio.

- Definida la estrategia y los retos asociados, hay que pensar en cómo trasladarlos al proceso productivo o producto, actuando en el producto, el medio o sistema productivo que la empresa ofrece. Es decir, definir el modelo productivo que va a responder a esa estrategia, y definir y concretar una hoja de ruta en este sentido.

- En esta hoja de ruta es importante identificar las tecnologías clave sobre las que apoyarse y decidir cómo integrarlas: Mediante su adquisición o desarrollo y en su caso con quién. Si la tecnología base va a ser clave en el negocio, se desarrollarán capacidades internamente y, quizás, en colaboración con agentes externos que permitan ir más rápido.

En este modelo de referencia hay tres niveles: uno relacionado con las tendencias o drivers, el segundo relacionado con el modelo productivo y, por último, con las tecnologías posibilitadoras. Estos tres niveles están de alguna manera relacionados con los tres niveles mencionados anteriormente como guía de nuestra reflexión:

El posicionamiento estratégico de la empresa estará relacionado/alineado con aquellos drivers o tendencias que pueden impactar más significativamente en su negocio. Puede ser la personalización, los ciclos de vida más cortos, las sostenibilidad o similares.

El modelo productivo de fabricación avanzada Industry 4.0 tendrá como características:

- La flexibilidad entendida como capacidad de producir, en último extremo, de forma personalizada.

- La reconfigurabilidad entendida como capacidad de adaptación de forma rápida y económica a los cambios en el producto.

- Digitalización de los procesos, conectando e integrando las diferentes fases y medios del proceso productivo.

- ‘Smartización’ de los procesos y medios para responder de forma inteligente; entre otras cosas, esto significa aprender de experiencias previas y responder de forma autónoma a situaciones imprevistas.

El peso que cada una de estas características tendrá en el modelo productivo dependerá de las tendencias a las que queremos dar respuesta. Por otra parte, hay otras dos características transversales muy relevantes en todo modelo productivo, muy alineados con el driver de sostenibilidad en sus diferentes vertientes; económica, social y medio-ambiental:

- Centrados en las personas, independientemente del nivel de automatización. Las personas serán fundamentales en el buen desempeño del sistema productivo.

- Eficientes, eliminando desperdicios para asegurar el máximo valor con la utilización de los mínimos recursos necesarios.

Por último, tenemos el conjunto de tecnologías posibilitadoras que normalmente se asocian a Fabricación Avanzada Industry 4.0 y que las agrupamos en dos bloques:

- Sistemas ciberfísicos, Big Data – analítica predictiva, Cloud Computing: tecnologías que pueden ser troncales en una iniciativa Industry 4.0 por su esencia integradora.

- Robótica colaborativa, simulación – realidad aumentada, visión artificial, fabricación aditiva: Tecnologías que en función de los casos y atributos concretos tendrán más o menos peso.

El modelo productivo siempre se visualiza bajo la perspectiva del usuario y del proveedor de equipos, sistemas o soluciones. Con esta visión, hay que destacar la oportunidad que presenta el caso de las máquinas o sistemas inteligentes y conectados, en el sentido de que el proveedor del equipo puede colaborar de forma sencilla con el usuario del mismo, para optimizar su operación y mantenimiento.

A pesar de que existen barreras culturales que pueden frenar su implantación masiva, esta colaboración comenzará en aquellos casos en los que la ventaja es evidente. Vendrá acompañada por nuevas formas de negocio, por ejemplo el pago por uso para aquellos medios que realizan actividades de soporte, que no están relacionados con las actividades o procesos clave, y que pueden ser entre otros, los temas de logística de materiales.

Proyecto 1. Soluciones Smart Asset Management

La cuenta de resultados de cualquier empresa pasa por optimizar el rendimiento de los equipos y alargar la vida de los mismos. Estos son los objetivos que IK4-Tekniker persigue en su enfoque de Smart Asset Management (SAM).

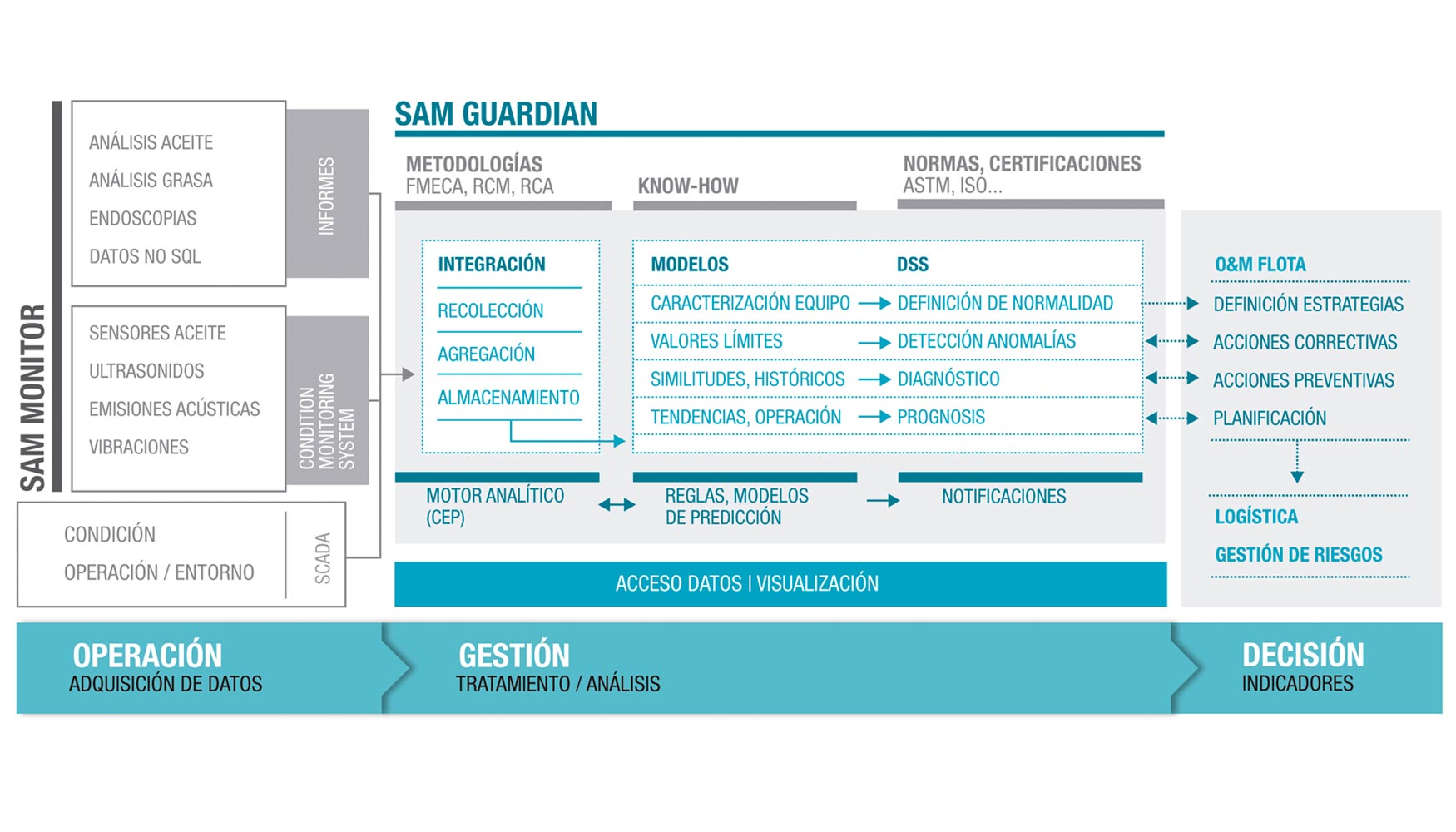

Con la misión de detectar, diagnosticar y pronosticar mal-funcionamientos en sistemas, típicamente mecatrónicos, IK4-Tekniker combina tecnologías y experiencia para maximizar el retorno del mantenimiento, aumentando la disponibilidad de los activos, extendiendo su vida y reduciendo los costes de operación. Esto deriva en la creación de una metodología propia integrada por las plataformas SAM Guardian y SAM Monitor.

La plataforma SAM Guardian aplicada en la consecución de estos objetivos, se apoya en los siguientes pasos:

- Análisis experto: basado en treinta años trabajando en el campo del Condition Monitoring a través del análisis de aceite y que avala la experiencia de IK4-Tekniker en este área.

- Detección de anomalías: combinando el conocimiento experto con análisis de datos para identificar síntomas de fallo y problemas potenciales en los componentes lubricados y los activos.

- Diagnóstico: integrando el análisis y diagnóstico del lubricante con datos operacionales para un mejor diagnóstico del problema y sus causas raíz.

- Prognosis: construyendo modelos predictivos para la anticipación a fallos potenciales mediante el análisis, tratamiento y combinación de múltiples datos de condición y operación.

- Transformación: adaptando y mejorando las prácticas y estrategias de mantenimiento y operación en base a los criterios y resultados obtenidos en fases anteriores.

Hay que destacar en este sentido la oportunidad que representa la facilidad con la que hoy en día las máquinas o sistemas están conectados a la nube. Esta conectividad facilita que el proveedor del equipo o los proveedores de servicios especializados puedan colaborar de forma sencilla con el usuario del mismo para optimizar su operación y mantenimiento.

Por otra parte, cada vez es más factible la incorporación de cierta inteligencia en el producto, de forma que pueda mejorar su forma de trabajar en base a la experiencia adquirida, e incluso la adquirida y compartida por productos similares. Está inteligencia, SAM Monitor, es en realidad la base de los sistemas ciberfísicos (CPS), que es la tecnología facilitadora básica del Smart Asset Management.

Esta metodología aporta soluciones para:

- Empresas usuarias, explotadoras de activos en las que el mantenimiento sea un factor crítico, como por ejemplo el caso de los parques eólicos.

- Empresas proveedoras de soluciones de mantenimiento que busquen una mejora de sus capacidades tecnológicas. Un ejemplo de ellos es la spin-off de IK4-Tekniker, Atten2.

- Empresas que desarrollan productos mecatrónicos interesadas en incorporar un valor añadido a sus productos mediante tecnologías de monitorizado de la condición y auto-diagnóstico. Se colabora en este sentido con fabricantes de maquinaria en general, proveedores de componentes críticos de aerogeneradores, y componentes aeronáuticos, por ejemplo, fabricantes de trenes de aterrizaje.

Proyecto 2. Flexibilidad en la industria

Estos nuevos robots permiten que la tecnología de automatización robótica sea más accesible, sobre todo para las pequeñas y medianas empresas, que son las que más demandan soluciones de automatización para abaratar costes y mejorar la calidad de sus procesos.

En ese sentido, la robótica colaborativa combina las fortalezas de las personas y los robots para ofrecer soluciones en procesos que de otra manera no sería abordable automatizar, como el montaje de piezas en fabricación o la inspección de elementos complejos.

Un aspecto fundamental de la robótica colaborativa es la seguridad. Los robots tradicionales garantizan la seguridad mediante barreras de seguridad y sensores que separan las personas y los robots, lo cual hace la colaboración imposible.

En los últimos años están surgiendo nuevos productos en robótica que permiten evitar estas barreras cumpliendo la normativa de seguridad.

Sin embargo, hay grandes retos pendientes para llegar a una colaboración segura: la introducción de elementos de seguridad que eliminen los riesgos en cada aplicación, la introducción de sensores y su procesamiento para integrar capacidades de adaptación inteligentes en los robots y, finalmente estrategias de planificación para ofrecer soluciones colaborativas, en las que las tareas del robot y la persona se reparten.

En esta línea, IK4-Tekniker ha apostado por el desarrollo de tecnologías asociadas a robótica que garanticen la seguridad y la flexibilidad mediante la integración de sensores avanzados y el desarrollo de sistemas de control aplicado tanto a robots industriales como colaborativos.

Estos avances han permitido al centro tecnológico ofrecer aplicaciones en diversos sectores como el de la logística para el empaquetado de productos o la fabricación para el montaje de piezas complejas en el sector aeronáutico.

Proyecto 3. Nuevas oportunidades a partir de nuevas conexiones

Un sistema ciberfísico (cyber-physical system -CPS-) integra por un lado, una parte física que puede ser, en su versión más simple, un sensor o, en una versión más compleja, una máquina o un robot y, por otro, una conexión con el mundo virtual, normalmente en ‘la nube’ en la que se recogen datos, se analizan y, como resultado de este análisis y según cada caso, se puede influir o actuar sobre el mundo físico.

A la hora de desarrollar un sistema, se debe tener en cuenta un concepto importante: el ‘acoplamiento’ entre la ingeniería y desarrollo del sistema y su utilización. Para mejorar el comportamiento de un sistema es importante tener en cuenta la experiencia de su uso. Se trata de que se pueda captar y analizar esta experiencia, y derivado de este análisis, mejorar el modo de operación. Si esta experiencia de uso es compartida por el conjunto de sistemas, las posibilidades de aprendizaje serán aún mayores, siendo éste uno de los objetivos fundamentales de los sistemas ciberfísicos.

Los sistemas ciber-físicos persiguen nuevas oportunidades en el mundo físico basadas sobre datos recogidos del mundo cibernético. IK4-Tekniker desarrolla esta tecnología para aplicarla a sectores tan diferentes como la fabricación, la energía, la salud y el transporte

Un ejemplo ilustrativo de este concepto es, por ejemplo, el caso de los sensores de análisis de aceite que desarrolla IK4-Tekniker. En particular el sensor óptico que conectado online al circuito hidráulico, detecta partículas presentes en el fluido lubricante y previene potenciales fallos de los elementos mecánicos lubricados. Este sensor tiene que aprender de la experiencia acumulada en su uso e incluso, ser capaz de responder adecuadamente a situaciones futuras de nuevos materiales y nuevos lubricantes. El algoritmo de detección debe aprender y evolucionar con el uso del mismo en diferentes circunstancias.

Los sistemas ciber-fisicos se pueden aplicar en múltiples sectores. Para IK4-Tekniker tienen relevancia aquellos que se aplican a los ámbitos de la fabricación, energía, salud y el transporte.

Las tecnologías en las que IK4-Tekniker investiga para dar respuesta al reto que supone la implementación de estos sistemas son:

- Ingeniería de los sistemas ciberfísicos: metodologías de desarrollo y herramientas de soporte al ciclo de vida

- Arquitecturas de referencia, interoperabilidad y comunicaciones

- Autonomía y adaptación

- Analítica y Big Data

Estos desarrollos tecnológicos permiten el desarrollo de nuevas generaciones de soluciones de:

- Monitorizado del estado de la máquina o, en general, de un sistema y la optimización de su estrategia de operación y mantenimiento

- Control de una máquina-herramienta o un aerogenerador para optimizar su rendimiento

- Robots que colaboran, tienen en cuenta información del contexto y aprenden unos de otros

Proyecto 4. Smart Factories. Sistemas MES: Una visión estratégica

La competitividad, la eficiencia y el aumento de la productividad siguen siendo las principales preocupaciones para las empresas manufactureras. Las tecnologías de la información en la producción juegan un papel clave para el desarrollo del paradigma representado por Industria 4.0. Este nuevo contexto lleva a establecer nuevos requerimientos para la gestión de la planta de producción, en particular para los Manufacturing Execution System (MES).

Los nuevos sistemas MES adaptados a la fábrica inteligente (MES 4.0) deben satisfacer las necesidades de interoperabilidad, flexibilidad, descentralización, conectividad, integración horizontal así como de soporte a la gestión, gestión integral de datos, capacidad de operar online y, sobre todo, considerar el tan crítico factor humano.

Para ello se necesitan nuevos estándares y funciones para cubrir futuros escenarios además del despliegue de componentes MES móviles mediante dispositivos portables (tablets, smartphones, smart glasses) que permitan monitorizar los procesos productivos de una manera más amigable, adaptados al contexto productivo y a las nuevas necesidades de usuario derivadas del cambio demográfico.

Conseguir una mayor eficiencia, rentabilidad y productividad en las empresas industriales es uno de los retos a los que se enfrenta la producción 4.0 en el marco de la Industria 4.0. IK4-Tekniker investiga y desarrolla soluciones MES en colaboración con empresas proveedoras de soluciones IT de referencia en Euskadi.

IK4-Tekniker investiga y desarrolla soluciones MES en colaboración con empresas proveedoras de soluciones IT de referencia en Euskadi. Las últimas actuaciones en este ámbito se encuentran estrechamente ligadas con la Industria 4.0. En línea con IoT (Internet of Things), la captación de señales de sensores y dispositivos en planta mediante plataformas sensóricas facilita el procesamiento y almacenamiento, a través de técnicas Big Data, de grandes volúmenes de información para un análisis encaminado a la optimización de la eficiencia global de la fábrica.

En relación con la analítica avanzada, los algoritmos de modelado predictivo y aprendizaje permiten extraer el conocimiento oculto de los datos capturados en planta que dan soporte a la toma de decisiones para la mejora de la eficiencia de los procesos a nivel operacional y energético. En este sentido, los cuadros de mando de análisis avanzado permiten la visualización interactiva de los datos recogidos y los metadatos generados en función de roles y características de usuario.

Por otra parte, mediante la conectividad integral de planta y la robótica móvil, el sistema MES da soporte a la logística inteligente en el que se integran sistemas de gestión de planificación y producción con vehículos guiados de transporte (AGVs) que distribuyen el material necesario en planta de forma automatizada, sin necesidad de intervención humana, ofreciendo una gran flexibilidad para adaptarse a los cambios de la planta.