Innovación: perfil de acero para doble junta elástica con válvula de comprobación en tubería de hormigón con camisa de chapa de gran diámetro

Prefabricados Delta ha desarrollado para instalaciones de tubería de presión de gran diámetro la introducción de la doble junta elástica con válvula de comprobación para su tubería de hormigón armado con camisa de chapa. Esta junta doble se ha utilizado por primera vez en España para una obra de Seiasa (Sociedad Estatal de Infraestructuras Agrarias) en la obra ‘Modernización de los regadíos de la zona regable dependiente del Paramo Bajo (León), sector VI y Sector III’, donde la construcción ha sido a cargo de Tragsa (Empresa de Transformación Agraria).

Introducción

La obra consiste en la instalación de 6350 m de tubería de DN2200 y MDP 3 atm. Esta obra se encuentra terminada con todas las pruebas hidráulicas de presión pasadas con resultado satisfactorio.

También la hemos utilizado en el suministro de 7050 m de tubería de DN2000 y MDP 4 atm para la obra de ‘Modernización de los regadíos de la zona regable dependiente del Paramo Bajo (León), sector IV’ para las administraciones de SEIASA e ITACYL.

La obra se encuentra terminada con todas las pruebas hidráulicas de presión pasadas con resultado satisfactorio.

Esta junta ha sido una mejora en lo referente a las juntas, respecto a lo que normalmente se ha utilizado en este tipo de tubería de gran diámetro:

- Junta rígida para soldar.

- Junta flexible o elástica sencilla.

La junta doble con válvula de comprobación en tubería de gran diámetro (tuberías mayores de DN1800) presenta las siguientes ventajas respecto a las soluciones tradicionales:

- Respecto a la soldada:

- Mejor comportamiento frente a posibles asentamientos del terreno de la zanja.

- Junta muy sencilla, evitando las soldaduras. De esta forma se evitan muchos riesgos técnicos de montaje.

- Mayor rapidez en el montaje de la junta elástica, simplemente enchufando.

- En cuanto al uso de junta elástica, garantiza la no continuidad eléctrica de la conducción evitando así la preparación de la conducción para protección catódica.

- Respecto a la elástica sencilla:

- La válvula de comprobación te permite asegurar la posición de las juntas de goma, por tanto la estanqueidad y funcionamiento correcto de la junta.

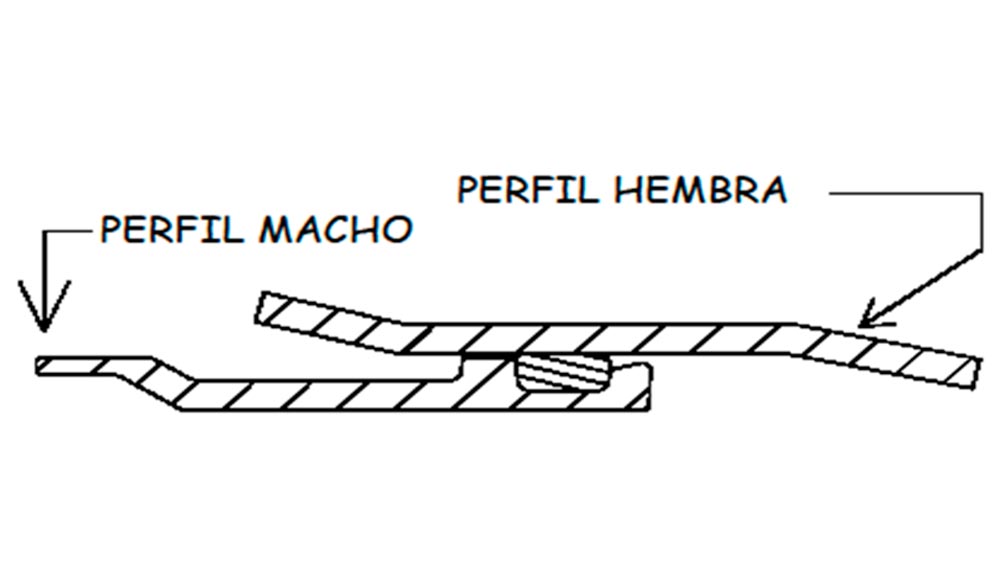

Tal y como se puede apreciar en la figura 1, la junta flexible se realiza mediante unas boquillas metálicas (macho y hembra) situadas en los extremos del tubo entre las que se aloja un anillo elastomérico. Hay que destacar la gran calidad alcanzada en la ejecución de ambas boquillas debido a las estrictas tolerancias de fabricación.

Las superficies de las boquillas que quedan al descubierto y se protegen contra la corrosión mediante el pintado de las mismas aplicando una imprimación de zinc (galvanizado en frio) y resina epoxi alimentaria.

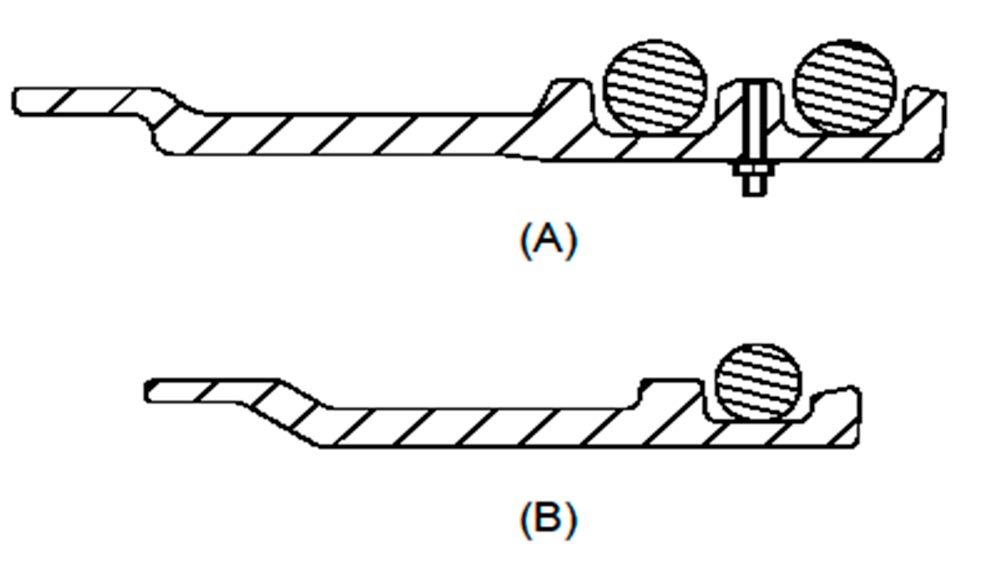

En la constante búsqueda de mejora e innovación que Prefabricados Delta se marca para la fabricación de todos sus productos, surge la idea de montar en el cabezal macho, un tipo de junta doble Fig 2 (A) frente a la habitual Fig 2 (B) a fin de garantizar inmediatamente tras su montaje, un mejor funcionamiento y estanqueidad de la misma.

Solución adoptada

Como se ha comentado anteriormente, se ha optado por este tipo de unión en tubería de gran diámetro, ya que presenta una importantísima ventaja frente a los cabezales habituales.

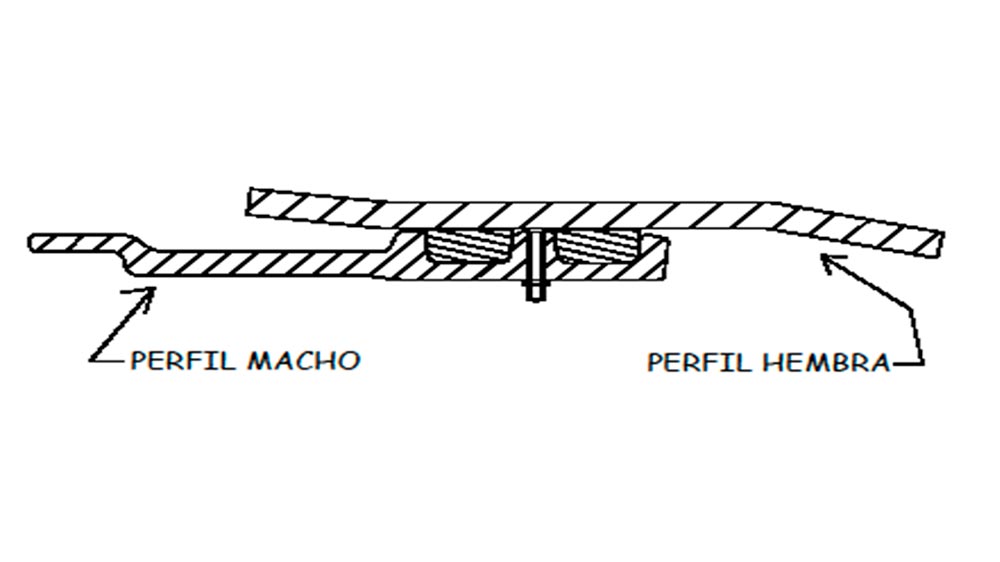

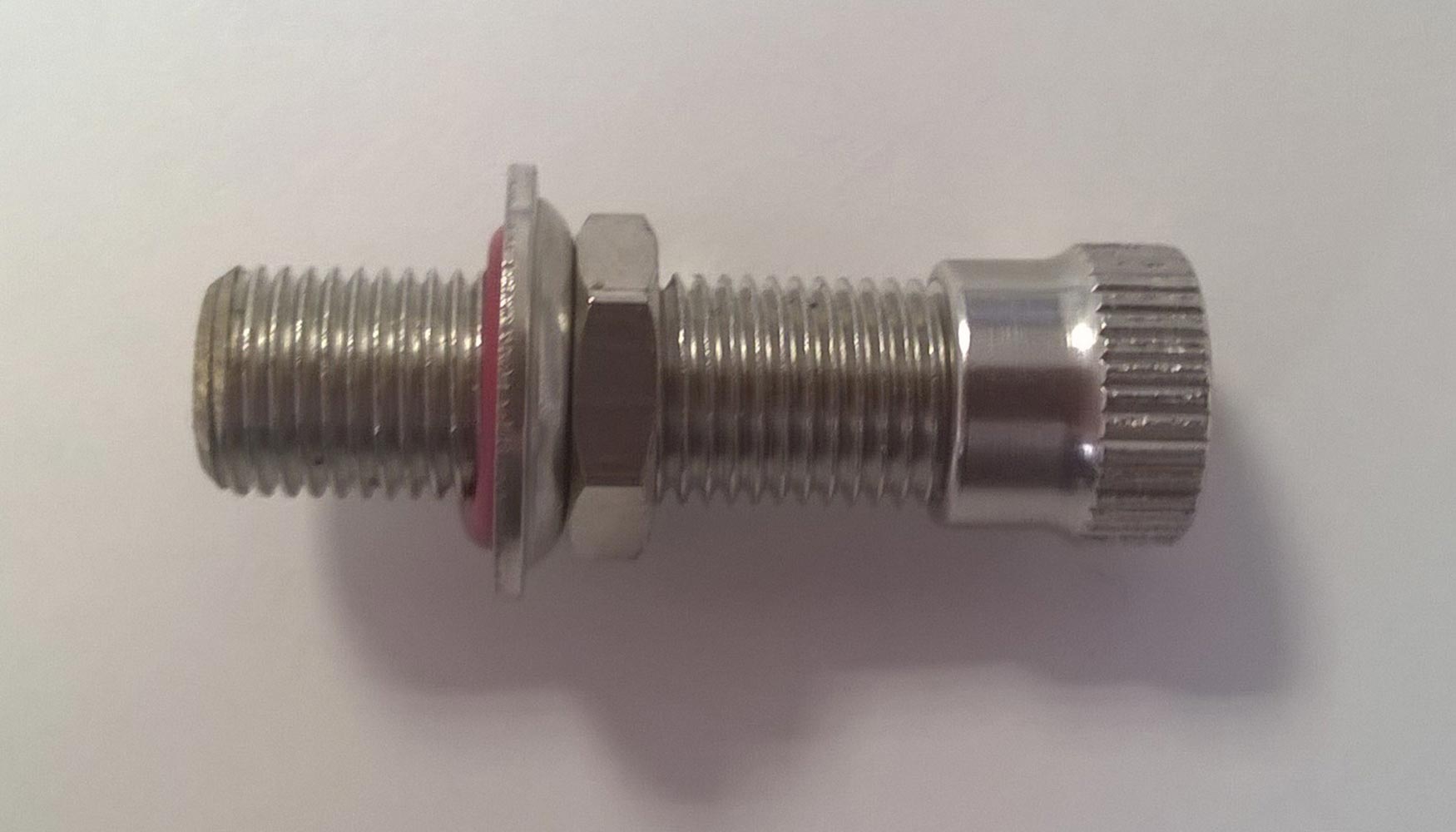

Este tipo de perfil doble (figura 3) monta, entre ambos alojamientos de la junta, una válvula (figura 4) que nos permitirá una vez realizado el enchufe de dos tubos, poder comprobar la estanqueidad de la unión en ese momento y con una total garantía.

Figura 4.

De este modo, cuando se establezca el tramo a probar hidráulicamente, se tendrá la certeza de que la prueba será satisfactoria, al menos en lo que al montaje de la tubería se refiere.

La implementación de esta solución en nuestro proceso de fabricación supone que una vez montados los cabezales en la camisa de acero, se realiza un taladro roscado pasante sobre el tetón central del cabezal macho. La válvula se monta roscada en dicho taladro con el utillaje necesario y por último se rosca un tapón metálico en el extremo que queda en el interior del tubo (figura 5).

Figura 5.

El procedimiento es muy sencillo y se realiza simultáneamente al propio montaje de la conducción, con lo cual no afecta al rendimiento del montaje.

Una vez enchufados dos tubos, el montador se introduce en el interior del mismo.

La prueba la realizaremos con una bomba/compresor de aire autónomo recargable que dispone a su vez de un dispositivo con manómetro y válvulas de llenado y vaciado (figura 6), lo cual nos permitirá ir viendo la presión que se va suministrando en cada momento hasta alcanzar el valor deseado.

Figura 6.

Cuando el enchufe de los tubos se ha ejecutado correctamente, entre ambas juntas elásticas y los cabezales, queda una cámara de aire entre ambas juntas de goma a lo largo de todo el perímetro del cabezal que es lo que comprobaremos con el aire introducido por la bomba.

Que el fluido sea aire en vez de agua nos permite tener mayor fiabilidad en lo que se refiere a detectar posibles fallos en el montaje (mayor sensibilidad) y también comodidad ya que no se precisa depósito alguno como en el caso de agua.

Alcanzado el valor de la presión impuesto en la prueba, se parará la bomba y se determinará el tiempo de espera (1 a 5 minutos es suficiente) tras el cual, se comprobará que dicho valor de presión no ha variado. De esta manera verificamos que las juntas nos ofrecen una total estanqueidad en la unión de esos dos tubos.

Este mismo procedimiento se repetirá cada vez que se vayan montando los sucesivos tubos.

Este tapón, una vez efectuada la prueba de la junta se vuelve a colocar y quedando así definitivamente en el interior de la conducción en régimen de funcionamiento.

Conclusión

Todo este sistema está provocando garantía de estanqueidad a nuestros clientes en tuberías de gran diámetro, con un ahorro muy importante en las posteriores pruebas de presión de la conducción, ya que estas asegurando que el sistema sea estanco a priori, por lo que las contratas hacen las pruebas con tramos de mayor longitud, lo que reduce el número de pruebas de presión.

Que el fluido sea aire en vez de agua nos permite tener mayor fiabilidad y comodidad.

Podemos decir que la prueba de presión final es redundante, ya que tú has asegurado tubo a tubo durante la instalación que el sistema es estanco.